1

Изобретение относится к области получения алкилфенолов, в частности к усовершенствованному способу получения этилфенола, который находит использование в промышленности органического синтеза.

Известен способ получения этилфенола окислением диэтилбензола кислородом ip03духа при 100-180 С с последующим конценрированием полученной реакционной массы окисления до содержания в ней моногидроперекиси диэтилбензола 40-75 вес. %,кислотным разложением полученной концентрированной реакционной массы в органическом растворителе .и выделением целевого продукта l .

Недостаткам известного способа является сравнительно невысокий выход целевого этилфенола, который составляет 54,3-76,4% на лрореагировавший диэтилбензол и образование значительного количества побочных продуктов.

Целью изобретения является повышение выхода целевого продукта и уменьшение образования побочных продуктов. Для достижения указанной цеш- реакционную массу кислот.ного разложения подвергают гидрированию при температуре 10-150 С, давлении 0,130 атм в присутствии катализатора гидрирования.

Предпочтительно в качестве катализатора гидрирования используют палладий на угле или окись алюминия, или никеля на кизельгуре.

Технология способа состоит в следующем

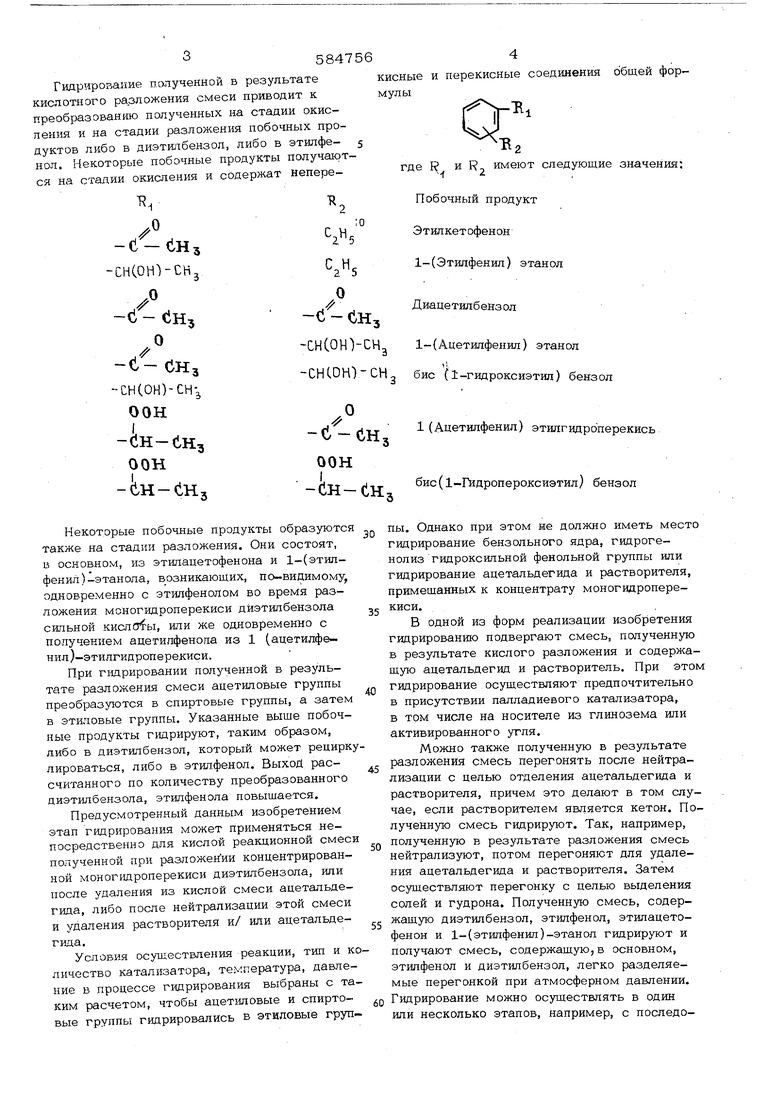

Диэтилбензол окисляют кислородом воздуха при 10О-180 С, от полученной при этом реакционной массы окисления отделяют непрореагировавший диэтилбензол для концентрирования реакционной массы до содержания в ней моногидроперекиси диэтилбензола 4075 вес.%, концентрированную Гидроперекись смешивают с органическим растворителем, например алифатическим спиртом или кето. ном, разлагают ее действием сильной кислоты и полученную реакционную массу кислотного разложения гидрируют при температуре 10-150с, давлении О,1-ЗО атм в присутствии катализатора гидрирования, например палладия на угле или окиси алюминия, или никеля на кизельгуре. Гидрирование полученной в резуль кислотного разложения смеси привод преобразованию полученных на стади ления и на стадии разложения побоч дуктов либо в диэтилбензол, либо в НОЛ. Некоторые побочные продукты ся на стадии окисления и содержат i /% - С СН 3 -CHCOHl-CHj (i (iH, о СНз --снСон)-сн-5, ООН -Сн-Снз -бн-Сн,

Некоторые побочные продукты образуются также на стадии разложения. Они состоят, в основном, из этилапетофенона и 1-(этш1фенип)-этанола, возникающих, по-видимому одновременно с этилфенолом во время разложения моногидроперекиси дИэтилбензола сальной кислоты, или же одновременно с получением ацегилфенола из 1 (ацетилфе нил)-этилгидроперекиси.

При гидрировании полученной в результате разложения смеси ацетиловые группы преобразуются в спиртовые группы, а затем в этиловые группы. Указанные выше побочные продукты гидрируют, таким образом, либо в диэтилбензол, который может рециркулироваться, либо в этилфенол. Выход рассчитанного по количеству преобразованного диэтилбензола, этилфенола повышается.

Предусмотренный данным изобретением этап гидрирования может применяться непосредственно для кислой реакционной смеси полученной при разложении концентрированной моногидроперекиси диэтилбензола, или после удаления из кислой смеси апетальдегида, либо после нейтрализапии этой смеси и удаления растворителя и/ или адетальдегида.

Условия осуществления реакции, тип и кличество катализатора, темпе.ратура, давление в процессе гидрирования выбраны с таким расчетом, чтобы ацетиловые и спиртовые группы гидрировались в этиловые группы. Однако при этом не должно иметь место гидрирование бензольного ядра, гидрогенолиз гидроксильной фенольной группы или гидрирование ацетальдегида и растворителя, примешанных к концентрату моногидроперекиси.

В одной из форм реализации изобрретения гидрированию подвергают смесь, полученную в результате кислого разложения и содержащую ацетальдегид и растворитель. При это гидрирование осуществляют предпочтительно в присутствии палладиевого катализатора, в том числе на носителе из глинозема или активированного угля.

Можно также полученную в результате разложения смесь перегонять после нейтрализации с целью отделения ацетальдегида и растворителя, причем это делают в том случае, если растворителем является кетон. Полученную смесь гидрируют. Так, например, полученную в результате разложения смесь нейтрализуют, потом перегоняют для удаления ацетальдегида и растворителя. Затем осуществляют перегонку с целью выделения солей и гудрона. Полученную смесь, содержащую диэтилбензол, этилфенол, этилацетофенон и 1-(этш1фенил)-этанол гидрируют и получают смесь, содержащую, в основном, этилфенол и диэтилбензол, легко разделяемые перегонкой при атмосферном давлении. Гидрирование можно осуществлять в один или несколько этапов, например, с последо5847564татекисные и перекисные соединения общей форит кмулы и окисых проэтилфе- j получаютнепере-/-СН. -СН(ОН)-СН., 1-(Ацетилфенил) этанол -CHCDHlCHo бис (1-гидроксиэтил) бензол -е-СНз ООН ,,4т,- бис(1-Гидропероксиэтил) бензол где R и R, имеют следующие значения; Побочный продукт Этилкетофенон 1-(Этилфенил) этанол Диацетилбензол 1 (Ацетилфенил) этилгидроперекись вательным повышением температуры. Для осуществления гидрирования применимы катализаторы на основе переходных металлов У1-УШ групп, в том числе применяемые на носителе, В частности, могут быть примене ны платина, палладий, их сплавы, сплавы кобальта, никель и его сплавы, хромит мед и другие аналогичные катализаторы, применяемые при гидрировании. Активность катализатора и, в частности, гидрогенолизную активность, можно повысить путем применения обычных активаторов, например, в случае применения палладиевого катализатора можно использовать кислоты. Пример. В стеклянный, снабженный мешалкой реактор, имеющий систему охлаждения и конденсатор Деан и Старк, вводят редистиллированный метадиэтилбензол. Через жидкость при размешивании бар ботируют воздух. Температуру поддерживаю на уровне 150°С, при которой .начинается быстрая абсорбция кислорода. Затем лроцентное содержание кислорода в выходящих: газах снижают до 9-10%, такое содержание кислорода поддерживают в течение всей реакции. Температуру затем постепенно по мере повышения степени преобразования ди тилбензола снижают с тем, чтобы по мере приближения к 20%-ной степени преобразов ния (определяемой по абсорбированию кисло рода) она снизилась .до 140 С. Затем температуру реакционной смеси резко понижаю до 30-40 С и производят отбор. Конверсия диэтилбензола 20%. Гидроперекись концентрируют путем перегонки при 50°С и давлении 2 мм рт. ст., причем большая часть диэтилбензо.ла остает ся непрореагировавшей. 100 г концентрированной гидроперекиси содержит, г: Диэтилбензол17,1 Этилацетофенон6,9 1-(Эти.пфенил) этанол1,3 Диацетилбензол+ 1(ацетилфенил)этанол + бис (1-гидроксиэтш1) бензол0,5 Гидроперекись 1 (этиленфенил) этила69,4 Гидроперекись 1(ацетилфенил) -этила1,0 бис (1 -Гидропероксиэтил) бензил . 3,3 Кислоты и неидентифицированные продукты0,5 Эта композиция показывает, что в расчете на преобразованный диэтилбензол выход моногидроперекиси диэтилбензола или гидроперекиси 1 (этилфенил)этила составляет ёЗ,3%, а количество неперекисных, получеН ных из диэтилбензола, побочных продуктов составляет 12,3%. В течение 15 мин 200 г этой смеси вводят в 700 мл кипящего ацетона, содержашего 2 г 98%-ной серной кислоты. Смесь выдерживают в течение 20 мин при 60 С и удаляют перегонкой часть растворителя и часть образовавшегося ацетальде .зда. Состав охлаждают до и разделяю.т на две равные порции. При анализ } одной из этих порций обнаружено, что гидроперекисей прореагировало. Эта порция содержит, г: Диэтилбензол17 Этилацетофенон9,2 1-(Этилфенил )-этанол3,2 Диацетилбензол + 1-(ацетилфенил)этанол+ бис (1-гидроксиэтил) бензол 1,9 Этилфенол46,8 (60%) Выход этилфенола в расчете на моногидроперекись этилфенила составляет 91,7%, а выход,рассчитанный по прореагировавшему диэтилбензолу, равен 76,4%. К реакционной смеси добавляют 1,5 г палладия на активированном угле (катализатор содержит 5% палладия). Смесь помешают в автоклав. Гидрирование ведут в течение 40 мин при давлении 10 атм и нагреве от 20 до 60 С. Последнюю температуру выдерживают до окончания абсорбирования водорода. Затем давление снижают, реакционную смесь охлаждают и производят отбор. Анализ обнаруживает отсутствие в ней этилацетофенона, 1- (этилфенил) этанола, диацетилбензояа, 1-(ацетилфенил) этанола и бис (1-гидроксиэтил) бензола. Смесь содержит 29,5 г диэтилбензола и 46,0 г этилфенола, легко отделяемых при перегонке при атмосферном давлении. Повышение количества диэтилбензола обусловлено гидрированием кетонов и алифатических спиртов в диэтилбензол. Выход этилфенола в расчете на диэтилбензол, эффективно преобразованный в окисленные производные (фактически к перекиси) составляет 92 мол. %, чистота 99,8%. П р и м е р 2. Окисление диэтилбензола ведут как в примере 1, конверсия диэтилбензола 30%. Окисление проводят с целью получения концентрированной гидроперекиси, которую потом обрабатывают серной кислотой в присутстви-и ацетона. Реакционную смесь нейтрализуют водным раствором едкого натра. Затем состав нагревают до 60 С для удаления ацетона и ацетальдегида. Смесь подвергают светлой дистилляции при 140 С при давлении 5 мм рт.ст. Получают 347 г смеси, содержащей, г (вес,%): Диэтилбензол36,2 (16,2) Этилфеиол160,0 (46,1) Этилацетофенон72,5 (20,9) 1-(Этилфенил) э нот30,5 (8,8) Прочее27,8 (8) Смесь помещают в автоклав из нержаве щей стали, в котором находится 30 г никеля на гранулированном кизельгуре (катализатор содержит 55% никеля). Кизельгур предварительно активирован. Затем осущест вляют обработку водородом при 130-С под давлением 15 кг/см . После поглощения примерно 1 моля водорода катализатор отделяют. Получают смесь, содержащую, г: Диэтилбензол24 Этилфенол150 Этилацетофенон1,6 1-(Эталфенил)Этанол123,2 Этилциклогёксанол5,4 Таким образом, больщая часть этилацетофенона и 1-(этилфенил) этанола (75% су марного содержания) превращается, в осно ном, в диэтилбензол, что облегчает извлечение этилфенола дистютлированием и повы шает конечный выход этилфенола относител но поглощенного в процессе диэтилбензола. Выход этштфенола 64,2%. П.р и м е р 3, Фракции смеси, аналоги ной по составу смеси, приведенной в приме ре 2, подвергают гидрированию. Г1-щрировапие производят при температур 150°С, под давлением 30 кг/см . Исполь последовательно указанные ниже ката лизаторы: а)палладий на Оа (катализатор содержит 0,), б)хромит меди, в)сплав никель-кобальт (95-5%) на (катализатор содержит 55% сплава), В результате гидрирования получена в каждом опыте смесь, состав которой аналогичен составу смеси в примере 2, выход этилфенола и его чистота соответственно: а) 62,5 мол. %и 99,5%; б) 61,0 моя.% и 99,4%; в) 63,0 мол.% и 99,5% . П р и м е р 4. Повторяют способ, описанный в примере 1, окисление диэтилбензола ведут до конверсии 21%. Реатщионную массу, содержащую п-щро перекись, концентрируют отгонкой больщей части непрореагировавщего диэтилбензола вакуумом при 50°С и 2 мм рт.ст. 1ОО ко центрированной гидроперекиси содержит,г: Диэтилбензол6,3 Этилацетофенон8,9 Этилкарбинол3,2 Гидроокись 1-(этилфенил)этил74,5 Диацетилбенз ол +1(ацетилфенил) этанол + бис (гидроксиэтил) бензол0,8 Гидроперекись 1-(ацетилфенил) этила1Д бис-(1-Гидроперекись этил) бензол4,2 Другие1,0 Выход моногидроперекиси на израсходоный Диэтилбензол составляет 82,1 мол.%. Разложение этой смеси осуществляют одом, описанным в примере 1. После разложения смеси 200 г гидроекисей получают смесь, которая содер, г: Диэтилбензол12,6 Этилацетофенон21,4 Этилфенилкарбинол4,5 Этилфенол95,3 Диацетилбензол + 1(ацетилфенш1) этанол + бис (1-гидроксиэтш1) бензол2,5 Смесь, полученную после разложения, вергают гидрированию водородом при в присутствии 3,0 г палладия на актиованном угле (катализатор с 0,5% палия) в течение 18 ч под давлением 1 ат, ление поддерживают постоянным автоматикой системой регулирования (при восновлении водородом). Во время реакции смесь очень интенно перемешивают для лучшего контакта с овой фазой. Анализ продукта восстановления дает слещие результаты, г: Этилбензол35,5 Этилацетофенол0,3 Этилфенилкарбинол0,8 Этилфенол94,0 Диацетилбенз ОЛ+ 1(ацётилфенш1) этаноп+ бис (1-гидроксиэтил) бензол0,5 Выход этилфенола на действительно изходованный Диэтилбензол составляет ,4 мол.%. Содержание чистого этилфенола в проте, полученном описанным выше спосо, составляет 99,7%. ормула изобретения 1. Способ получения этилфенола окислем диэтилбензола кислородом воздуха при.

958475610

100-180°С, концентрированием полученной150°С, давлении 0,1-30 атм в присутствии

при этом реакционной массы окисления докатализатора гидрирования,

содержания в ней моногидроперекиси диэтил-2. Способ по п. 1, о т л и ч а ю щ и йбензола 40-75 вес.%, кислотным разложе-с я тем, что в качестве катализатора гидринием полученной концентрированной реакцион- sрования используют палладий на угле или

ной массы в органическом растворителе с окись алюминия, или никель на кизельгуре.

последующи 1 выделением целевого продукта,

отличающийся тем, что, с цельюИсточники информации, принятые во вниповышения выхода целевого продукта, реак-мание при экспертизе:

ционную массу кислотного разложения под- 101. Патент Бельгии № 789653,

вергают гидрированию при температуре 10-кл. С 07 С, 1973.

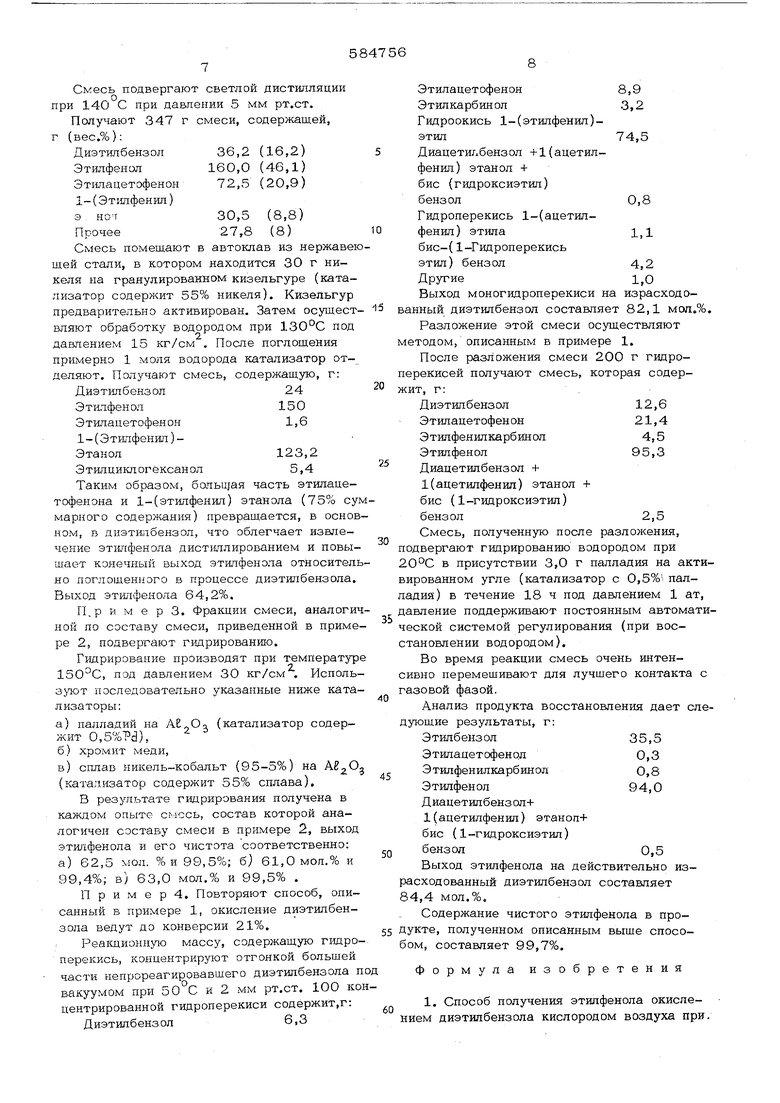

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТА- ИЛИ ПАРА-ДИВИНИЛБЕНЗОЛОВ | 1970 |

|

SU276032A1 |

| Способ получения гидроперекисей алкилароматических или циклоалифатических углеводородов | 1972 |

|

SU492073A3 |

| Катализатор для окисления алкилароматических углеводородов | 1977 |

|

SU691187A1 |

| СПОСОБ ДЛЯ ПРОИЗВОДСТВА ПРОПИЛЕНОКСИДА | 2017 |

|

RU2738231C2 |

| ПОЛУЧЕНИЕ СОЕДИНЕНИЙ ОКСИРАНА | 2001 |

|

RU2282625C2 |

| СПОСОБ ПОЛУЧЕНИЯ 2-МЕТИЛ-2-БУТЕНА ИЗ ИЗОПЕНТАНА И СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ИЗОПЕНТАНА | 2006 |

|

RU2329246C1 |

| Способ получения резорцина | 1977 |

|

SU806671A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЙ ОКСИРАНА, ФЕНОЛА, КЕТОНОВ И/ИЛИ АЛЬДЕГИДОВ | 2001 |

|

RU2282623C2 |

| Способ получения гидроперекисей алкилароматических углеводородов | 1977 |

|

SU707912A1 |

| ПРОИЗВОДНОЕ ПИПЕРИДИНА | 1992 |

|

RU2062777C1 |

Авторы

Даты

1977-12-15—Публикация

1975-02-18—Подача