Описываемое изобретение -относится -к электровакуумной промышленности и предназ-начено для -сборки арматуры электронно-оптических Систем изоляторами.

Известны устройс-гоа, основаиные на методах последовательной и одновременной сборки. Такие устройства -содержат узел траяспортирокки изоляторов и гнездо для закрепления оправки ic подбираемыми электродами.

Однако в известных устройствах во время подвода и отвода етрязм от оправки и в процессе Накалывания изоляторов нет свободных призм, на которые в это время можно было бы (ПОЛОЖИТЬ «следующие изоляторы. Чтобы дОбиться яужной производительности, несколько сборочных механизмов объединяют в одну машину. Однако и в этих машинах, чаще всего карусельного типа, тратится значительное аремя на подвод (позиций (с оправками или (Призмами).

Предлагаемое устройство работает по принци1пу -последовательной сборки; нагрев изоляторов и операция их накалывания производятся при непрерьшиой тра;нопортировке изоляторов, что дает возможность значительно увеличить ироизводительность. Транспортирующий орган может содержать множество призм для укладки в них изоляторов, причем каждая призма п-осле накалывания имеет достаточно времени для остывания, так как производительность механизма не зависит от продолжительности цикла подачи призм или времени разогрева изоляторов. Механизм обкатки выполнен в виде зубчатого планетарного устройства, у которого делительный цилиндр солнечного колеса равен делительному цилиндру шестерни, связывающей механизм обкатки с узлом транспортировки -изоляторов, делительный цилиндр сателлита равен цилиндру, -описанному вокруг концов держателей электродов, а в центре сателлита помещено гнездо для закрепления оправки.

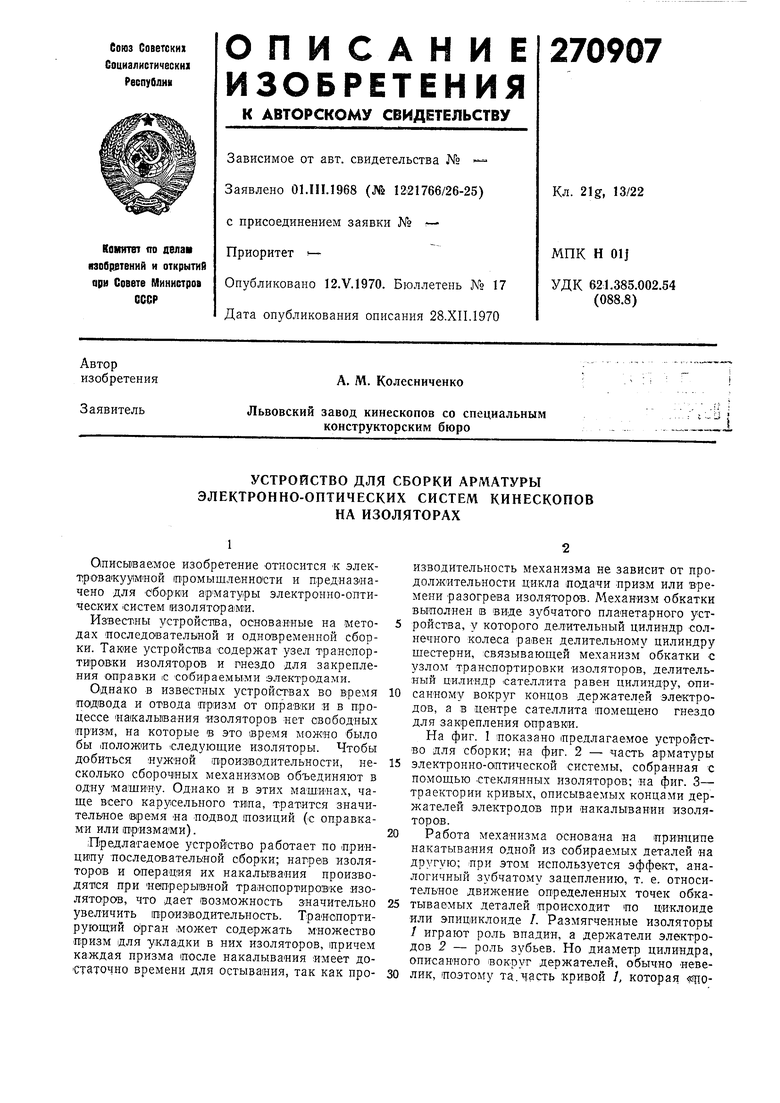

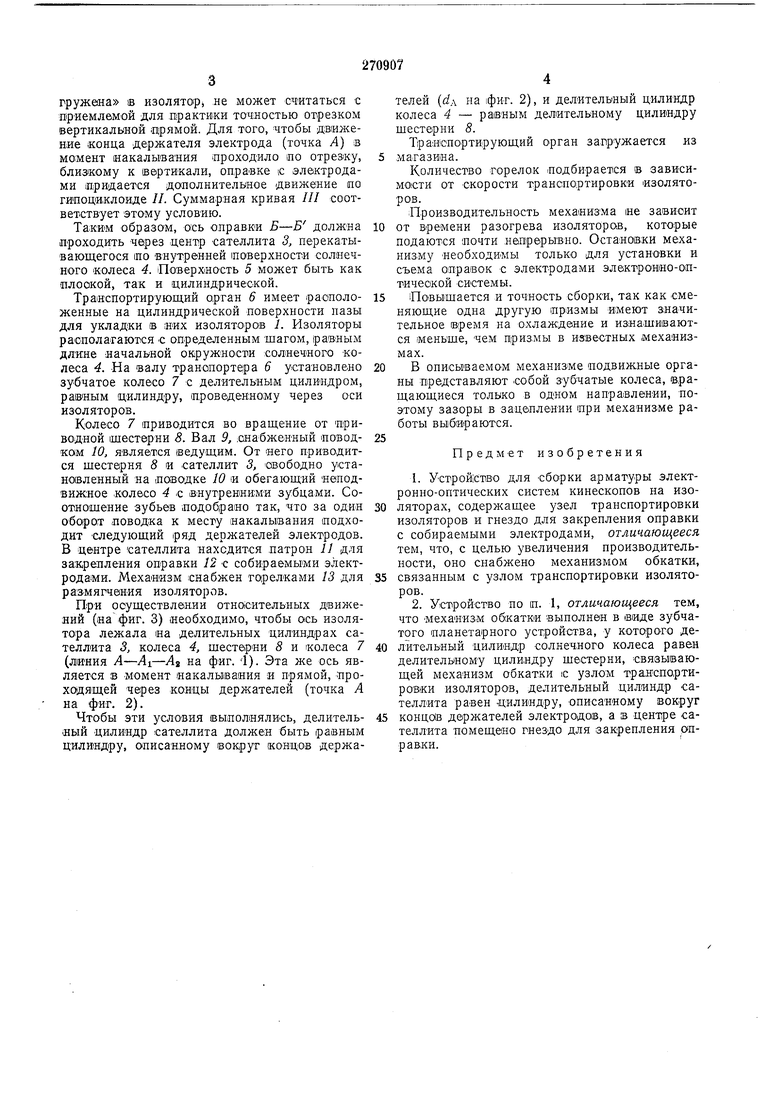

На фиг. I показано (Предлагаемое устройство для сборки; на фиг. 2 - часть арматуры

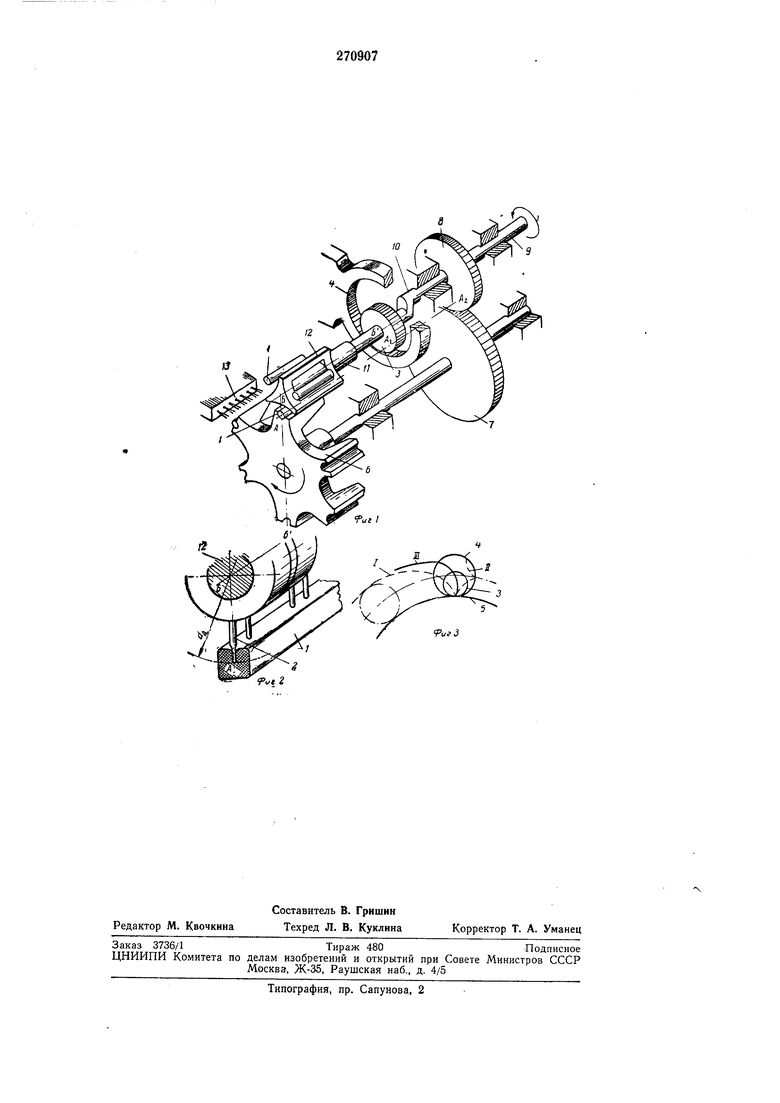

электронно-оптической системы, собранная с помощью .стеклянных изоляторов; на фиг. 3- траектории кривых, описываемых концами держателей электродов при накалывании изоляторов.

Работа механизма основа-на на принципе накатывания одной из собираемых деталей на другую; при этом используется эффект, аналогичный зубчатому зацеплению, т. е. относительное движение определенных точек обкатываемых деталей происходит по ци-клоиде или эпициклоиде /. Размягченные изоляторы / играют роль впадин, а держатели электродов 2 - роль зубьев. Но диаметр цилиндра, описанного вокруг держателей, обычно невегружена в изолятор ,не может считаться с приемлемой для практики точностью от резком вертикальной ррямой. Для того, чтобы движение конца держателя электрода (точка Л) в момент накалывания проходило по отрезку, близкому к вертикали, оправке ic электродами придается дополнительное движение по ги поциклоиде //. Суммарная кривая /// соответствует этому условию.

Тажим образам, о;сь олравки Б-Б должна проходить через центр сателлита 3, перекатывающегося 1ПО внутренней юоверхности солнечного колеса 4. Поверхность 5 может быть как плоской, так и цилиндрической.

Транспортирующий орган 6 имеет расположенные на цилиндрической поверхности пазы для укладки в ;них изоляторов ). Изоляторы располагаются с определенным шагом, равным длине начальной окружности солнечного колеса 4. На валу транспортера 6 установлено зубчатое колесо 7 с делительным цилиндром, равным цилиндру, 1провбденно;му через оси изоляторов.

Колесо 7 приводится во вращение от нриводной шестерни 8. Вал 9, снабженный поводком 10, является ведущим. От «его приводится щестерня 8 и сателлит 3, свободно установленный на поводке 10 и обегающий неподвижное колесо 4 с внутренними зубцами. Соотношение зубьев подобрано так, что за один Оборот поводка к месту накалывания подходит Следующий ряд держателей электродов. В центре сателлита находится патрон 11 для зак,репления оправки 12 с собираемыми электродами. Механизм снабжен горелками 13 для размягчения изоляторов.

ПрИ осуществлении относительных движений (на фиг. 3) необходимо, чтобы ось изолятора лежала на делительных цилиндрах сателлита 3, колеса 4, щестерни 8 и колеса 7 (линия А-Ai-Ла на фиг. ). Эта же ось является в момент накалывания и прямой, прохощящей через концы держателей (точка Л на фиг. 2).

Чтобы эти условия «выполнялись, делительный цилиндр сателлита должен быть равным цилиндру, описанному вокруг концов держателей (d на фИГ. 2), и делительный цилиндр колеса 4 - равным делительному цилиндру шестерни 8.

Транспортирующий орган загружается из магазина.

Количество горелок подбирается щ зависимости от скорости транспортировки изоляторов. Производительность механизма 1не зависит

от времени разогрева изоляторов, которые подаются почти .непрерывно. Остановки механизму необходимы только для устаноВки и съема оправок с электродами электронно-оптической системы.

Повышается и точность сборки, так как сменяющие одна другую призмы имеют значительное время на охлаждение и изнашиваются меньше, чем призмы в известных механизмах.

В описываемом механизме подвижные органы представляют собой зубчатые колеса, вращающиеся только в одном направлении, поэтому зазоры в зацеплении при механизме работы выбираются.

Предмет изобретения

1.Устройство для сборки арматуры электронно-оптических систем кинескопов на изоляторах, содержащее узел транспортировки изоляторов и гнездо для закрепления оправки с собираемыми электродами, отличающееся тем, что, с целью увеличения производительности, оно снабжено механизмом обкатки,

связанным с узлом транспортировки изоляторов.

2.Устройство по 1П. 1, отличающееся тем, что Механизм обкатки выполнен в виде зубчатого планетарного устройства, у которого делительный ЦИЛИНДР солнечного колеса равен делительному цилиндру шестерни, связывающей механизм обкатки с узлом транспортировки изоляторов, делительный цилиндр сателлита равен цилиндру, Описанному вокруг

концов держателей электродов, а в центре сателлита помещено гнездо для закрепления оправки.

vsf „j г

PufJ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ОДНОВРЕМЕННОЙ СБОРКИ АРМАТУРЫ | 1969 |

|

SU250324A1 |

| ВОЛОЧИЛЬНЫЙ СТАН для ВОЛОЧЕНИЯ ТРУБ НА ДЛИННОЙ ОПРАВКЕ | 1970 |

|

SU280417A1 |

| Устройство для намотки ленточныхМАгНиТОпРОВОдОВ | 1979 |

|

SU853683A1 |

| Устройство для радиального перемещения резца | 1975 |

|

SU599930A1 |

| Коррекционное устройство к зубофрезерным станкам | 1950 |

|

SU99891A1 |

| Устройство для односторонней доводки деталей | 1986 |

|

SU1316798A2 |

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕЙ ОБРАБОТКИ ПЛОСКИХ ДЕТАЛЕЙ | 1994 |

|

RU2094209C1 |

| Станок для обработки сферических поверхностей деталей | 1981 |

|

SU1006173A1 |

| Дисковый древошерстный станок | 1972 |

|

SU468778A1 |

| УСТРОЙСТВО ПОДАЧИ ЭЛЕКТРОДА-ИНСТРУМЕНТА ЭЛЕКТРОХИМИЧЕСКОГО КОПИРОВАЛ ЬНО-ПРОШИВОЧНОГОСТАНКА | 1972 |

|

SU352738A1 |

Даты

1970-01-01—Публикация