11

Известен волочильный стан для волочения труб на длинной оправке, перемещаемой возвратно-поступательно по оси волочения, включающий последовательно установленные в линию стол загруЗКи заготовок, механизм запрессовки, волокодержатель, механизмы о бкатки и упора труб и волочильную тележку с приводом. В таком стане оправка жестко соединена с цепью, перемещающей ее по оси волочения для задачи в трубную заготовку и извлечения из проволоченной трубы. Следовательно, пока оправка не будет полностью извлечена из проволоченной трубы, следующая заготовка не может быть уложена на линию волочения. Это снижает производительность стана и увеличивает его длину.

Цель изобретения - обеспечить возможность одновременно с извлечением оправки из проволоченной трубы центрированную задачу ее при обратном ходе в трубную заготовку, сократить длину стана и увеличить его производительность.

Для этого предлагаемый стан снабжен установленным между волокодержателем и механизмом обкатки, устройством для извлечения оправок из проволоченной трубы, выполненным в виде перемещаемых в вертикальной и горизонтальной нлоскостях относительно осей волочения вращаемых приводных валков, имеющих на поверхности ручьевые и гладкие

гуммированные участки, И верхних прижимных роликов, закрепленных на качающемся коромысле, связанном со штоком цилиндра, и устройством для улавливания задних концов

оправок при задаче их в трубные заготовки.

Устройство для улавливания заднего конца оправки выполнено в виде перемеи1,аемой по столу загрузки гаготово1К тележки с улавливателем в виде двух изогнутых, сжатых между собой ленточных пружин. Кроме того, в предлагаемом волочильном стане применен подвижный в вертикальной плоскости волокодержатель, имеющ11Й ряд гнезд но высоте под волоки.

Описываемый стаи изображен в варианте для трехниточного волочения.

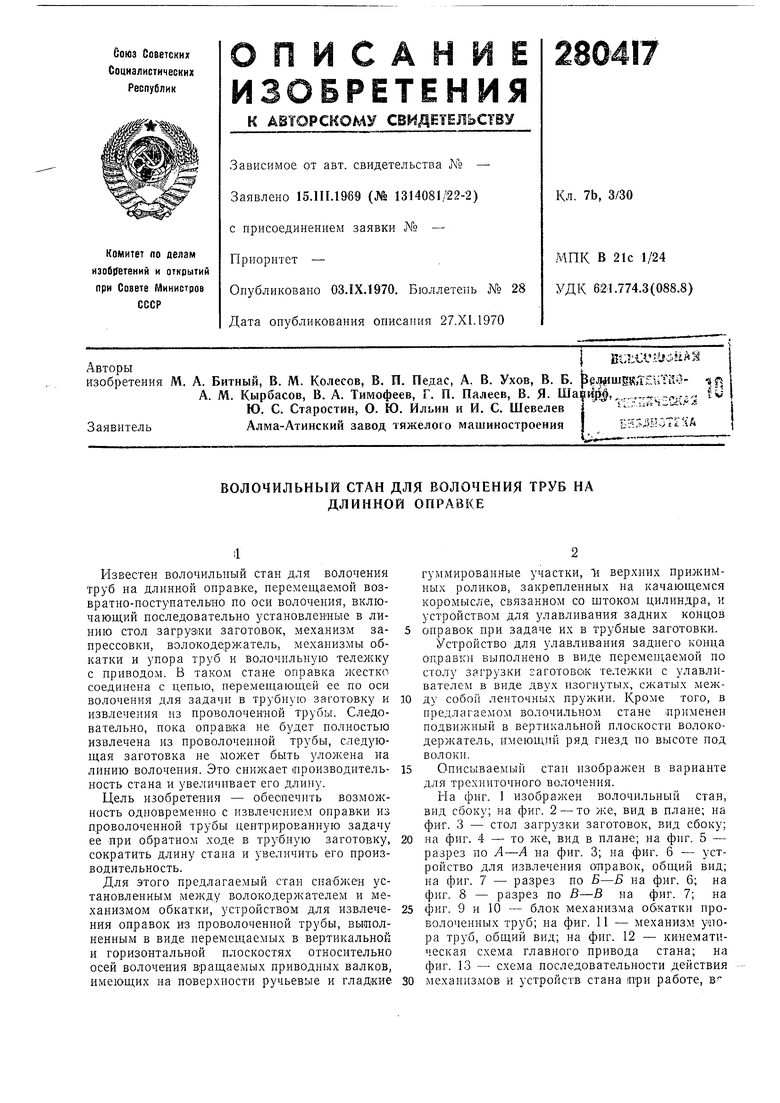

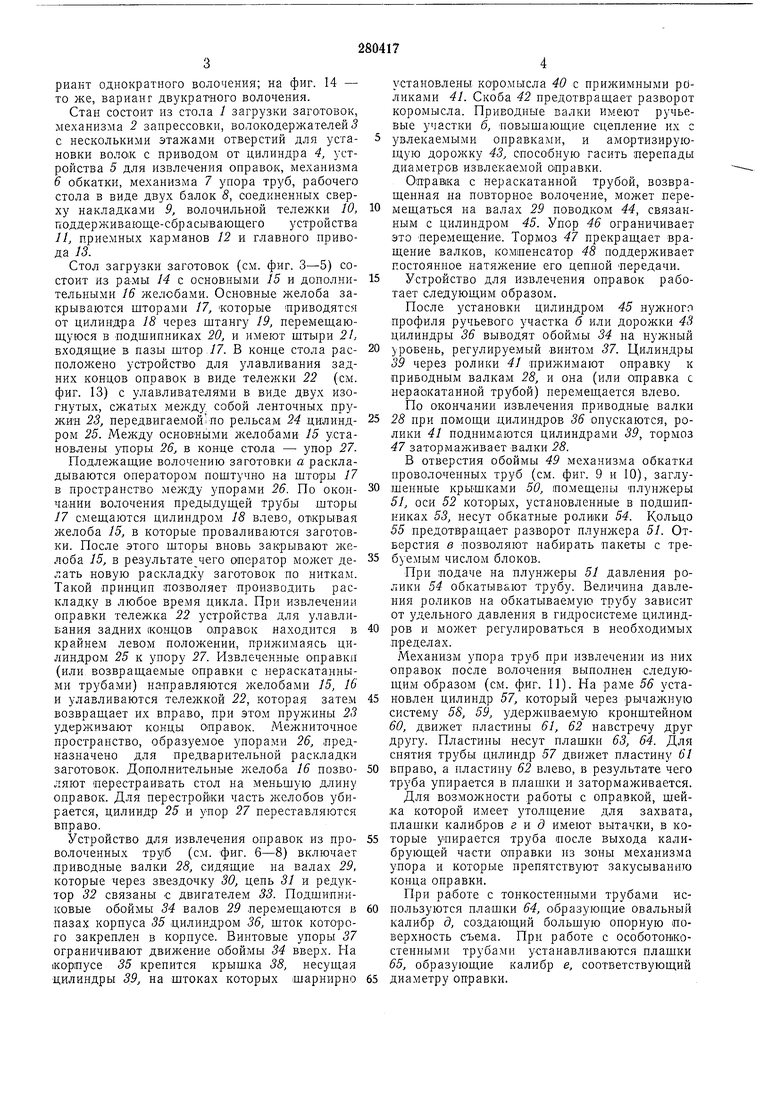

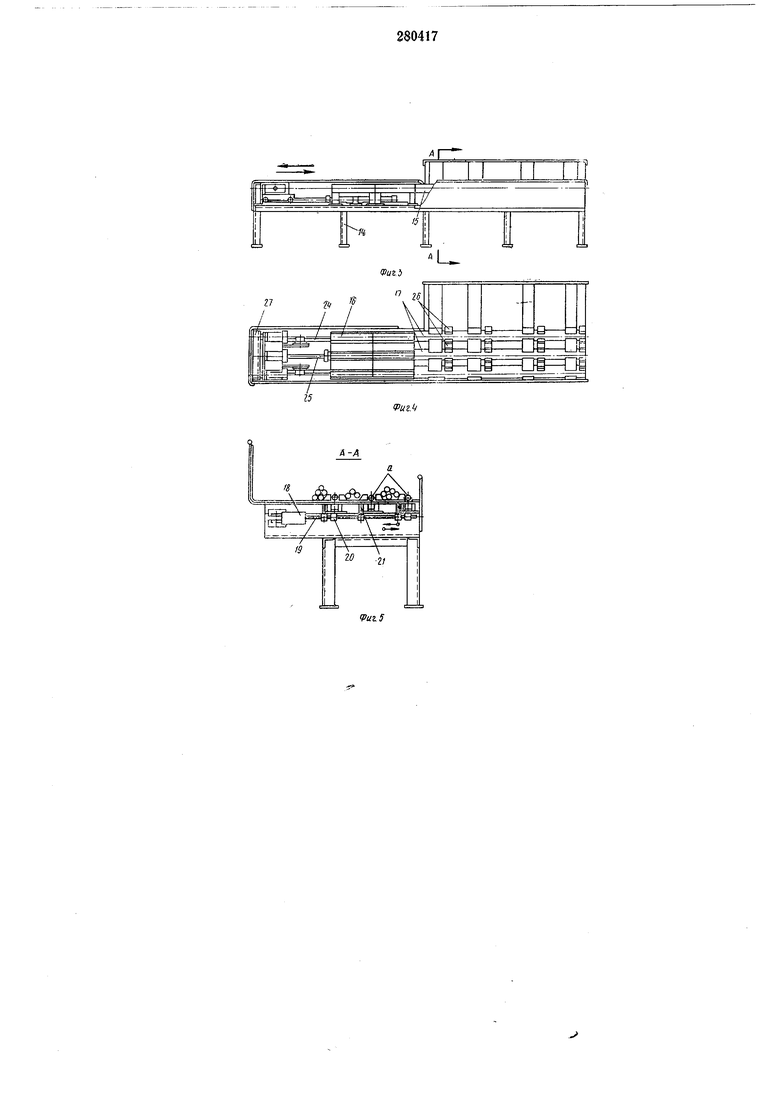

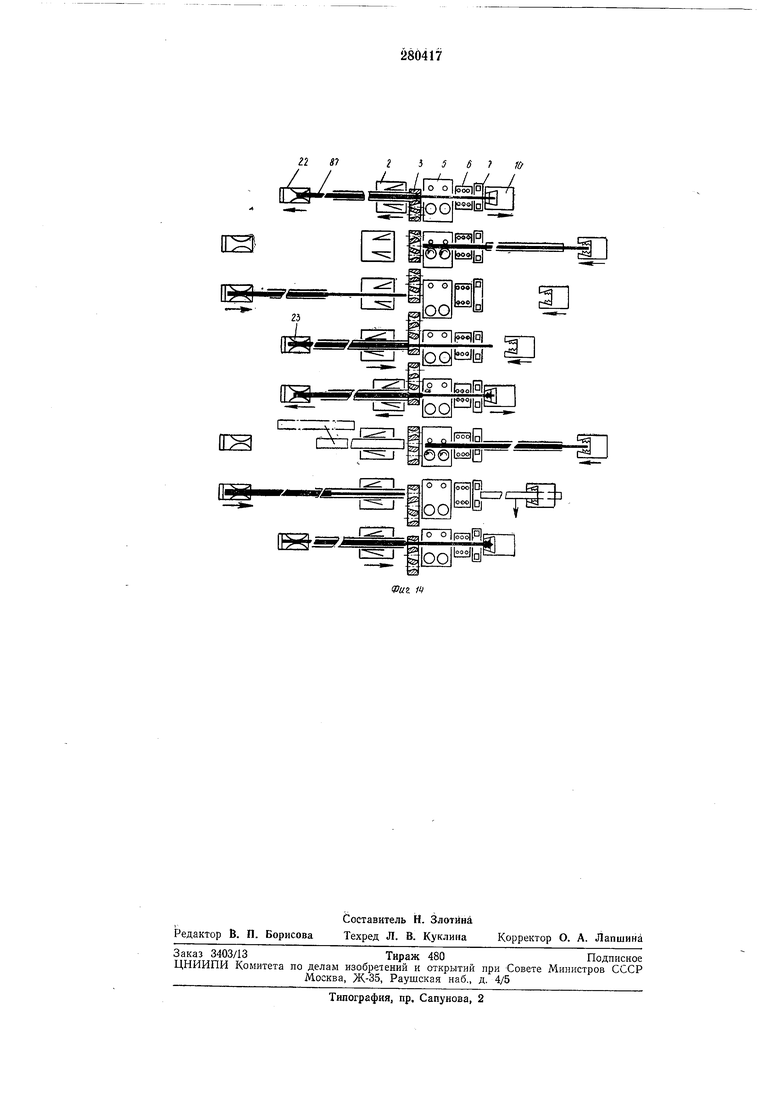

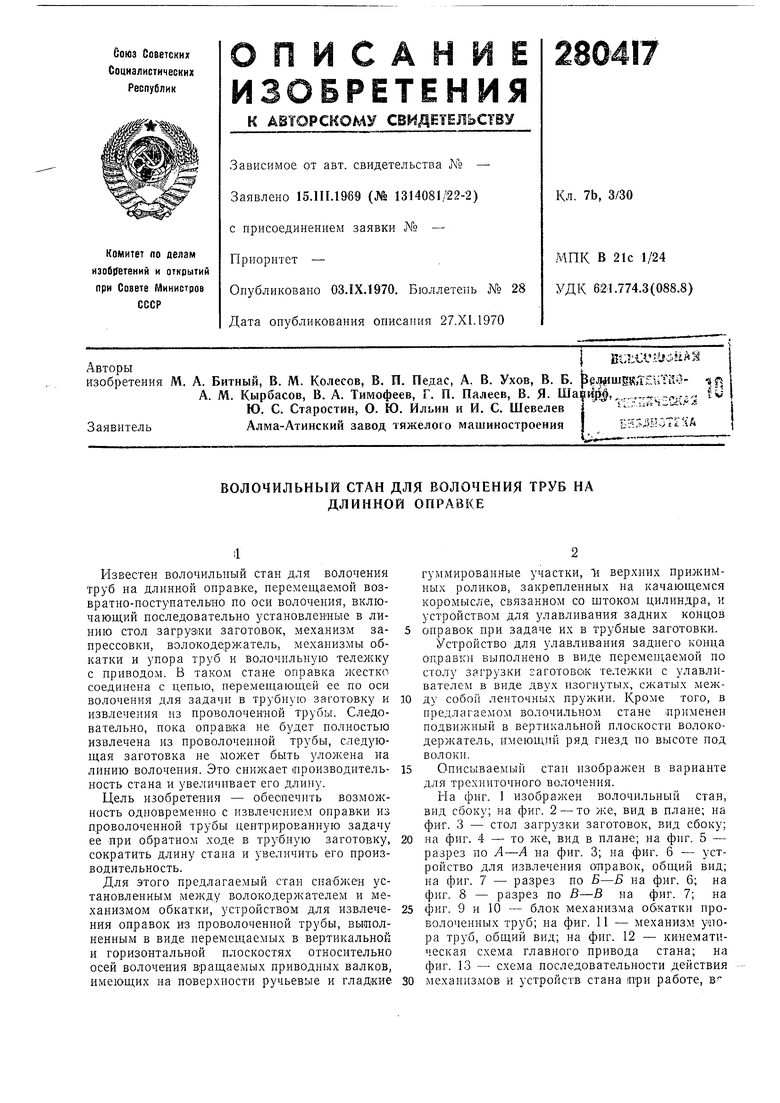

На фиг. 1 изображен волочильный стан, вид сбоку; на фиг. 2 - то же, вид в плане; на фиг. 3 - стол загрузки заготовок, вид сбоку;

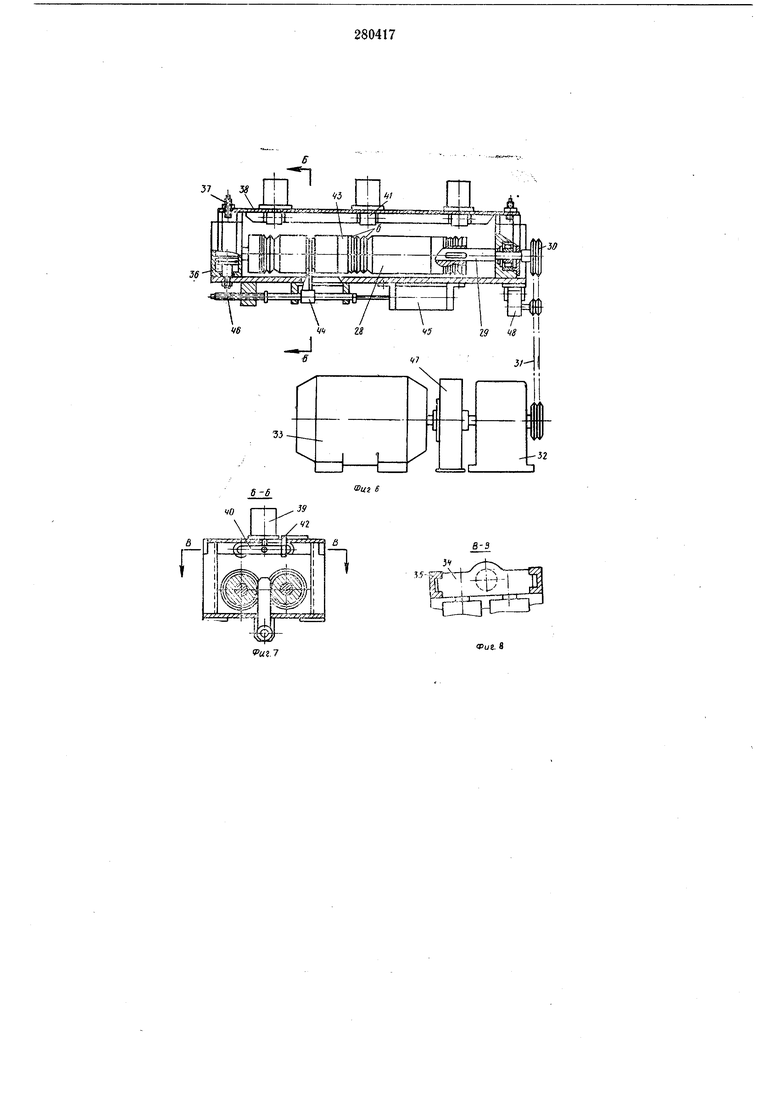

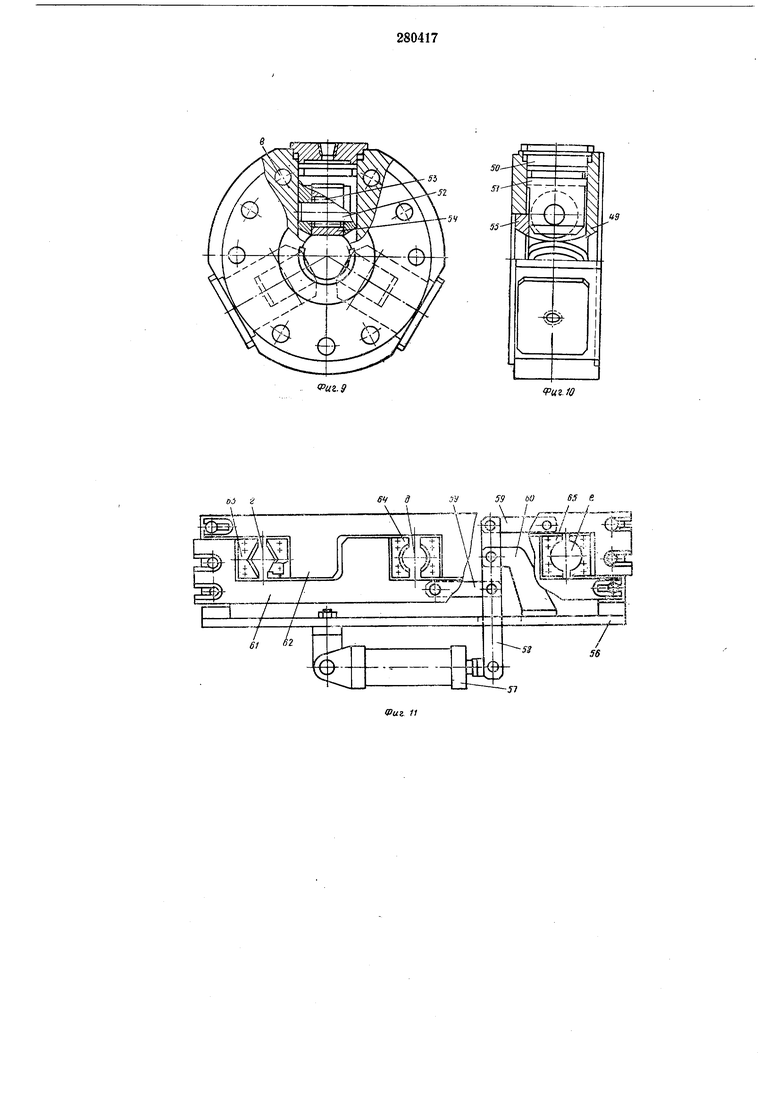

на фиг. 4 - то ж;е, вид в плане; на фиг. 5 - разрез по А-А на фиг. 3; на фиг. 6 - устройство для извлечения оправок, общий вид; на фиг. 7 - разрез по Б-Б на фиг. 6; на фиг. 8 - разрез по В-В на фиг. 7; на

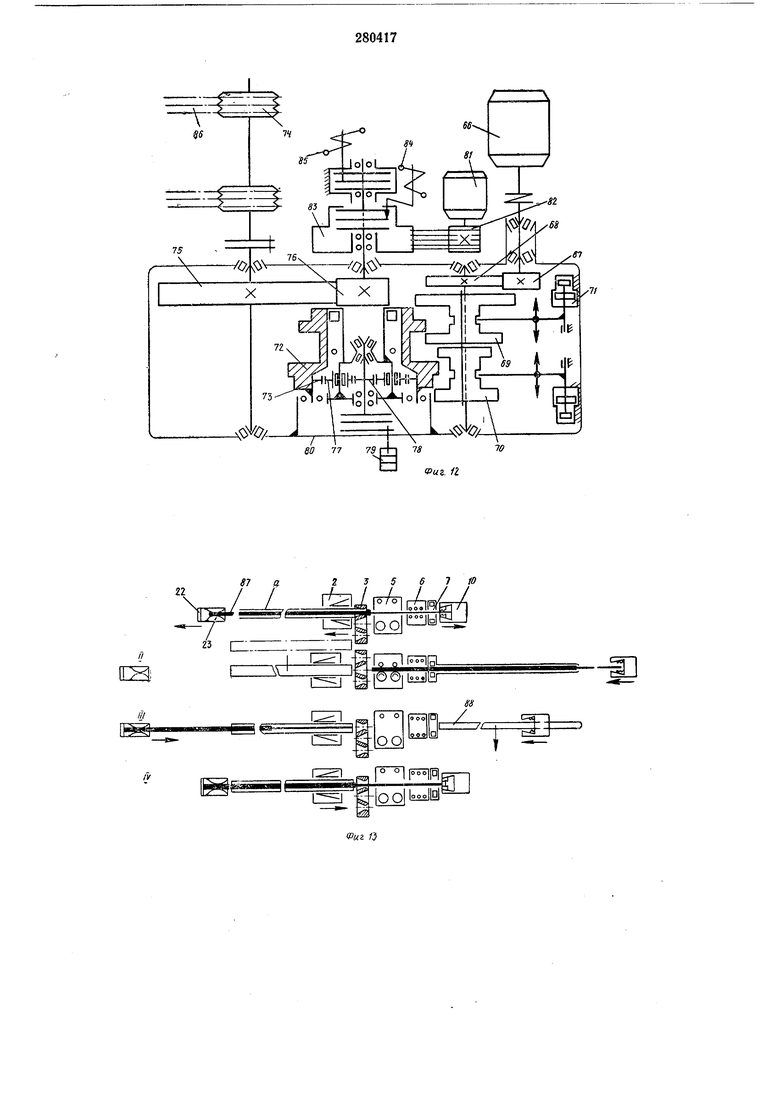

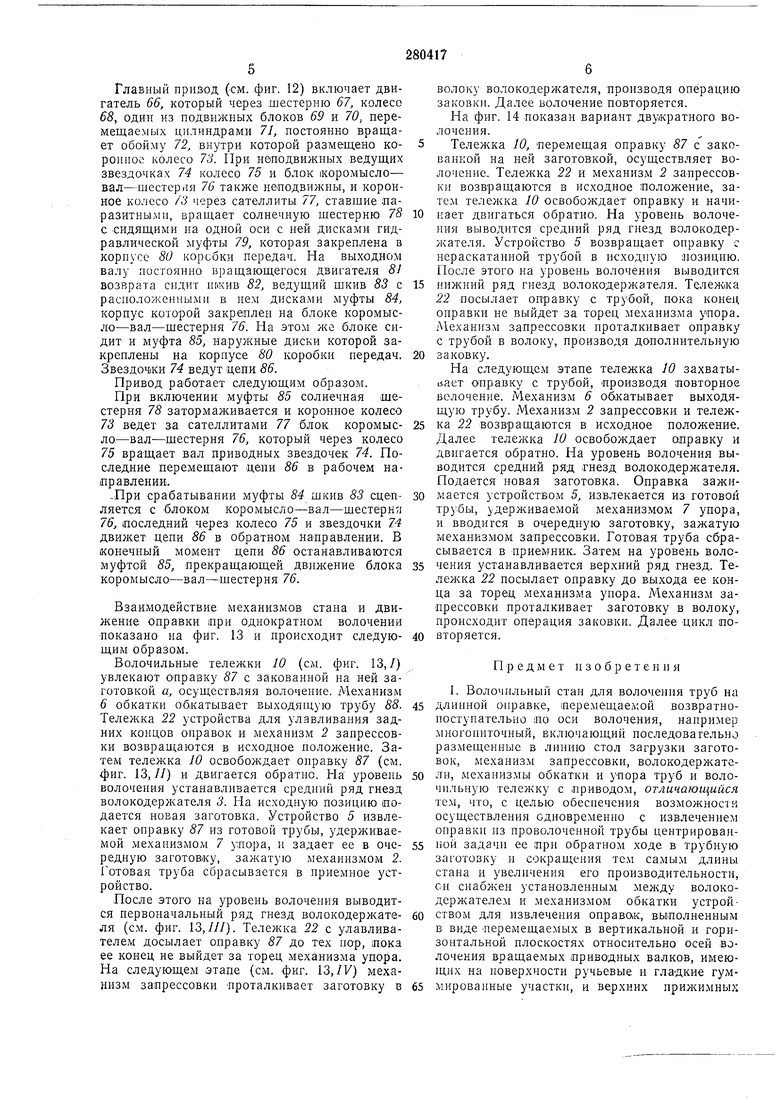

фиг. 9 и 10 - блок механизма обкатки проволоченных труб; на фиг. И - механизм умора тру.б, общий вид; иа фиг. 12 - кинематическая схема главного привода стана; на фиг. 13 - схема последовательности действия риакт однократного волочения; на фиг. 14 - то же, вариант двукратного волочения. Стан состоит из стола 1 загрузки заготовок, механизма 2 занрессовки, волокодержателей 3 с несколькими этажами отверстий для установки волок с приводом от цилиндра 4, устройства 5 для извлечения оправок, механизма 6 обкатки, механизма 7 упора труб, рабочего стола в виде двух балок 8, соединенных сверху накладками 9, волочильной тележки 10, поддерживающе-сбрасывающего устройства 11, прие.мных карманов 12 и главного привода 13. Стол загрузки заготовок (см. фиг. 3-5) состоит из 14 с основными 15 и дополнительными 16 желобами. Основные желоба закрываются шторами 17, которые приводятся от цилиндра 18 через штангу 19, перемещающуюся в подшипниках 20, и имеют штыри 21, входящие в пазы штор,/7. В конце стола расположено устройстВО для улавливания задних концов оправок в виде тележки 22 (см. фиг. 13) с улавливателями в виде двух изогнутых, сжатых между, собой ленточных пружин 23, передвигаемойпо рельсам 24 цилиндром 25. Между основными желобами 15 установлены упоры 26, в конце стола - упор 27. Подлежащие волочению заготовки а раскладываются оператором поштучно на шторы 17 в пространство между упорами 26. По окончалии волочения предыдущей трубы шторы 17 смещаются цилиндром 18 влево, открывая желоба 15, в которые проваливаются заготовки. После этого шторы вновь закрывают желоба 15, в результате чего оиератор может делать новую раскладку заготовок по ниткам. Такой принцип позволяет производить раскладку в любое время цикла. При извлечении оправки тележка 22 устройства для улавливания задних 1КОИЦОВ оправок находится в крайнем левом положении, прижимаясь цилиндром 25 к упору 27. Извлеченные оправки (или возвращаемые оправки с нераскатанными трубами) направляются желобами 15, 16 и улавливаются тележкой 22, которая затем возвращает их вправо, при этом пружины 23 удерживают концы оправок. Межниточное пространство, образуемое упорами 26, предназначено для предварительной раскладки заготовок. Дополнительные желоба 16 позволяют перестраивать стол на меньшую длину оправок. Для перестройки часть желобов убирается, цилиндр 25 ,и упор 27 переставляются вправо. Устройство для извлечения оправок из проволоченных труб (см. фиг. 6-8) включает приводные валки 28, сидящие на валах 29, которые через звездочку 30, цепь 31 и редуктор 32 связаны с двигателем 33. Подшипниковые обоймы 34 валов 29 перемещаются в пазах корпуса 35 цилиндром 36, шток которого закреплен в корпусе. Винтовые упоры 37 ограничивают двилсение обоймы 34 вверх. На (Корпусе 35 крепится крышка «55 несущая цилиндры 89, на штоках которых шарнирно установлены коромысла 40 с прижимными pdликами 41. Скоба 42 предотвращает разворот коромысла. Приводные валки имеют ручьевые участки б, повышающие сцепление их с увлекаемыми оправками, и амортизирующую дорожку 43, способную гасить перепады диаметров извлекаемой оправки. Оправка с нераскатанной трубой, возвращенная на повторное волочение, может перемещаться на валах 29 поводком 44, связанным с цилиндром 45. Упор 46 ограничивает это перемещение. Тормоз 47 прекращает вращение валков, компенсатор 48 поддерживает постоянное натяжение его цепной передачи. Устройство для извлечения оправок работает следующим образом. После установки цилиндром 45 нужного профиля ручьевого участка б или дорожки 43 цилиндры 36 выводят обоймы 34 на нужный уровень, регулируемый винтом 37. Цилиндры 39 через ролики 41 прижимают оправку к приводным валкам 28, и она (или оправка с пераокатанной трубой) перемещается влево. По окончании извлечения приводные валки 28 при помощи цилиндров 36 опускаются, ролики 41 поднимаются цилиндрами 39, тормоз 47 затормаживает валки 28. В отверстия обоймы 49 механизма обкатки проволоченных труб (см. фиг. 9 и 10), заглушенные крышками 50, помещены плунжеры 51, оси 52 которых, установленные в подшипниках 53, несут обкатные ролики 54. Кольцо 55 предотвращает разворот плунжера 51. Отверстия 8 позволяют набирать пакеты с требуемым числом блоков. При подаче на плунжеры 51 давления ролики 54 обкатывают трубу. Величина давления роликов на обкатываемую трубу зависит от удельного давления в гидросистеме цилиидров и может регулироваться в необходимых пределах. Механизм упора труб при извлечении из них оправок после волочения выполнен следующим образом (см. фиг. 11). На раме 56 установлен цилиндр 57, который через рычажную систему 58, 59, удерл тшаемую кронштейном 60, движет пластины 61, 62 навстречу друг другу. Пластины несут плашки 63, 64. Для снятия трубы цилиндр 57 пластину 61 вправо, а пластину 62 влево, в результате чего труба упирается в плашки и затормаживается. Для возможности работы с оправкой, шейка которой имеет утолщение для захвата, плашки калибров гид имеют вытачки, в которые упирается труба после выхода калибрующей части оправки из зоны механизма упора и которые препятствуют закусыванию конца оправки. При работе с тонкостенными трубами используются плашки 64, образующие овальный калибр д, создающий больщую опорную поверхность съема. При работе с особотоикостенными трубами устанавливаются плашки 65, образующие калибр е, соответствующий

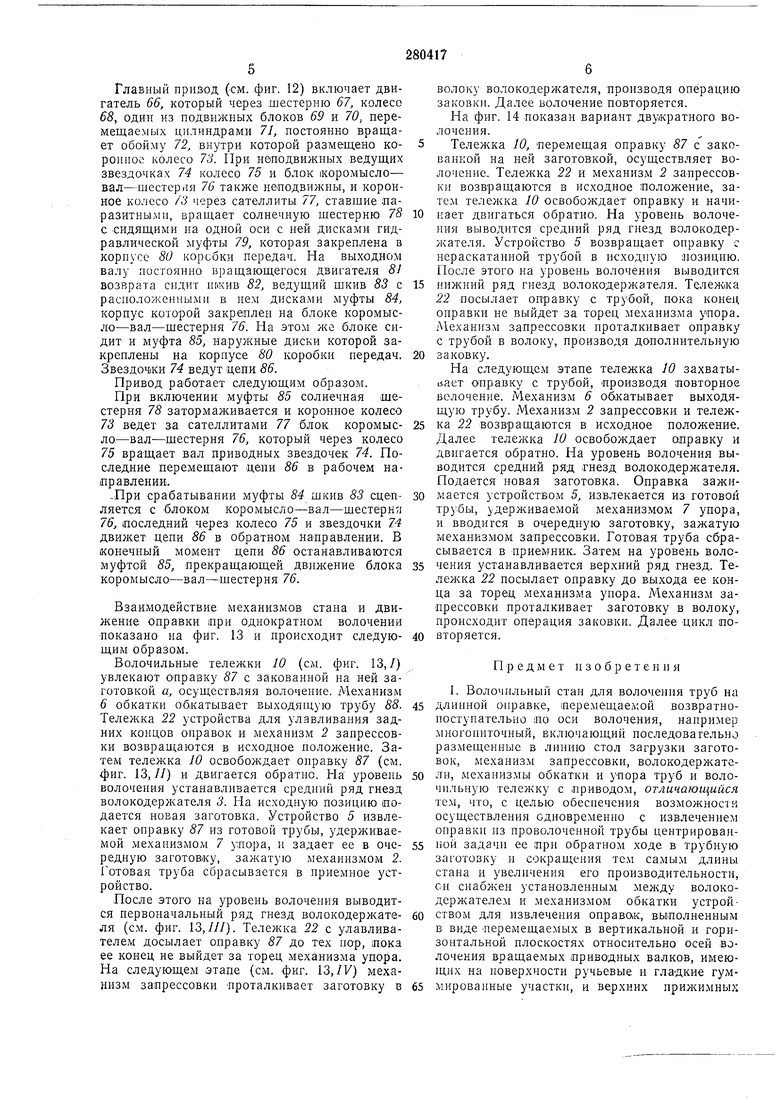

Главный привод (см. фиг. 12) включает двигатель 66, который через шестерню 67, колесо 68, один из подвижных блоков 69 и 70, перемещаемых цилиндрами 71, постоянно вращает обойму 72, внутри которой размещено коронное колесо 73. При неподвижных ведущих звездочках 74 колесо 75 и блок коромысло- вал-птестерня 76 также неподвижны, и коронное колесо /3 через сателлиты 77, ставшие паразитными, вращает солнечную щестерню 78 с сидящими на одной оси с ией дисками гидравлической муфты 79, которая закреплена в корпусе 80 коробки передач. На выходном валу постоянно вращающегося двигателя 81 возврата сидит нйкив 82, ведущий шкив 83 с расположенными в нем дисками муфты 84, корпус которой закреплен на блоке коромысло-вал-шестерня 76. На этом же блоке сидит и муфта 85, наружные диски которой закреплены на корпусе 80 коробки передач. Звездочки 74 ведут цепи 86.

Привод работает следующим образом.

При включении муфты 85 солнечная щестерня 78 затормаживается и коронное колесо 73 ведет за сателлитами 77 :блок коромысло-вал-щестерня 76, который через колесо 75 вращает вал приводных звездочек 74. Последние перемещают цепи 86 в рабочем направлении.

-При срабатывании муфты 84 шкив 83 сцепляется с блоком коромысло-вал-шестерня 76, последний через колесо 75 и звездочки 74 движет цепи 86 в обратном направлении. В конечный момент цепи 86 останавливаются муфтой 85, прекращающей движение блока коромысло-вал-щестерня 76.

Взаимодействие механизмов стана и движение оправки при однократном волочении показано на фиг. 13 и происходит следующим образом.

Волочильные тележки 10 (см. фиг. 13,7) увлекают оправку 87 с закованной на ней заготовкой а, осуществляя волочение. Механизм 6 обкатки обкатывает выходя1цую трубу 88. Тележка 22 устройства для улавливания задних концов оправок и механизм 2 запрессовки возвращаются в исходное положение. Затем тележка 10 освобождает оправку 87 (см. фиг. 13,//) и двигается обратно. На урове1 ь волочения устанавливается средний ряд гнезд волокодержателя 3. На исходную позицию подается новая заготовка. Устройство 5 извлекает оправку 87 из готовой трубы, удерживаемой .механизмом 7 упора, н задает ее в очередную заготовку, зажатую механизмом 2. Готовая труба сбрасывается в приемное устройство.

После этого на уровень волочения выводится первоначальный ряд гнезд волокодержателя (см. фиг. 13,///). Телелска 22 с улавливателем досылает оправку 87 до тех пор, пока ее конец не выйдет за торец механизма упора. На следующем этапе (см. фиг. 13, IV) механизм запрессовки проталкивает заготовку в

волоку волокодержателя, производя операцию заковки. Далее волочение повторяется.

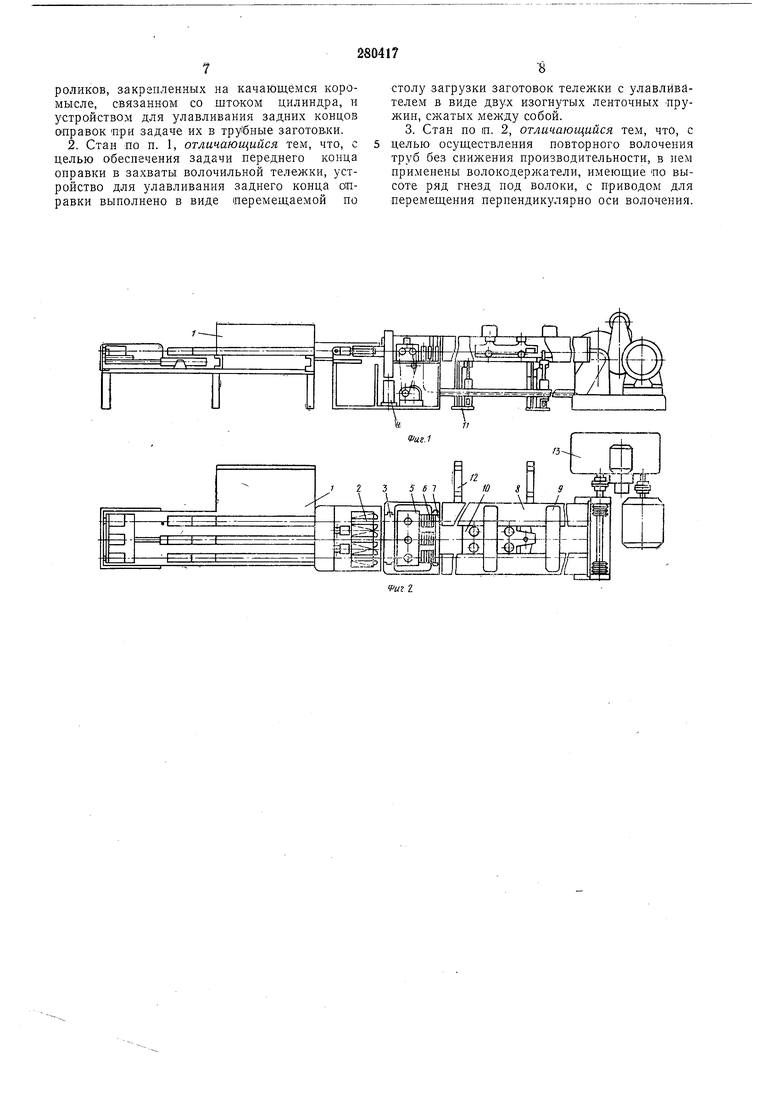

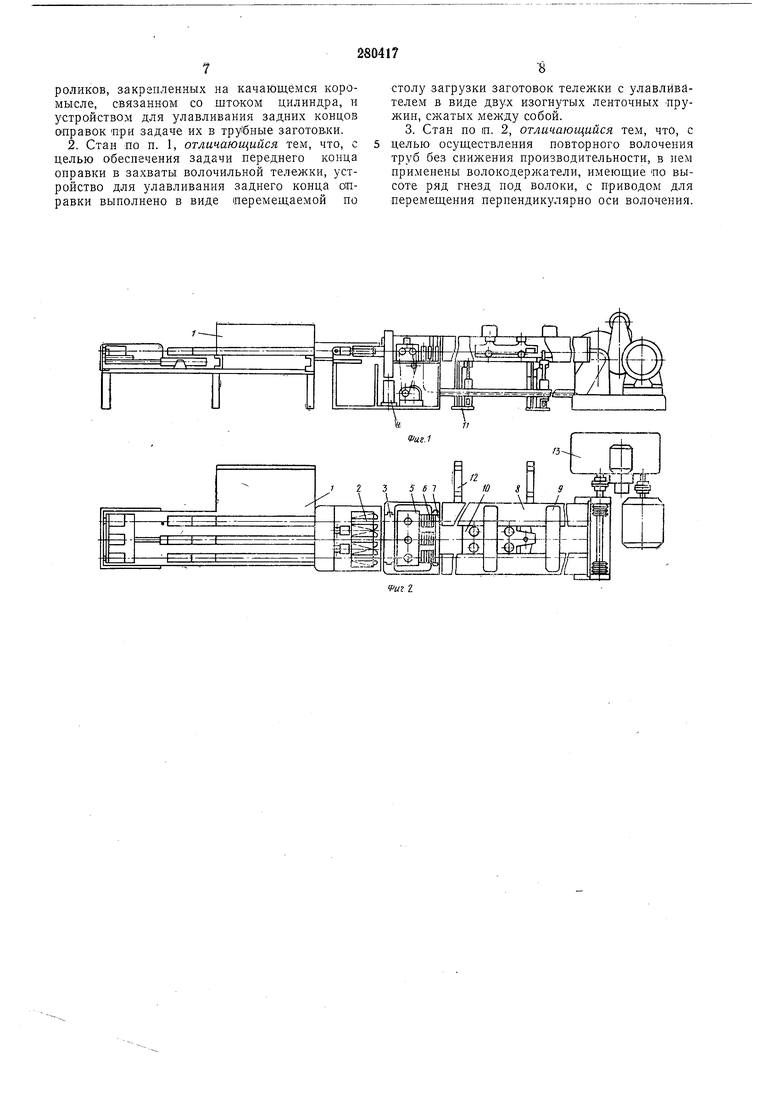

На фиг. 14 показан вариант двукратного волочения.

Телел«:ка 10, перемещая оправку 87 с закованкой на ней заготовкой, осуществляет волочение. Телелска 22 и механизм 2 запрессовки возвращаются в исходное положение, затем телел ка 10 освобол дает оправку и начинает двигаться обратно. На уровень волочения выводится средний ряд гнезд волокодержателя. Устройство 5 возвращает оправку с нераскатанной трубой в исходную позицию. После этого на уровень волочения выводится

ряд гнезд волокодержателя. Тележка 22 посылает оправку с трубой, пока конец оправки не выйдет за торец механизма упора. Механизм запрессовки проталкивает оправку с трубой в волоку, производя дополнительную

заковку.

На следующем этапе тележка 10 захватыtsaeT оправку с трубой, производя повторное волочение. Механизм 6 об|катывает выходящую трубу. Механизм 2 запрессовки и тележка 22 возвращаются в исходное полол ение. Далее телел ка 10 освобол дает оправку и двигается обратно. На уровень волочения выводится средний ряд гнезд волокодерлсателя. Подается новая заготовка. Оправка зажимается устройством 5, извлекается из готовой трубы, удерл иваемой механизмом 7 упора, и вводигся в очередную заготовку, зажатую механизмом запрессовки. Готовая труба сбрасывается в приемник. Затем на уровень волочения устанавливается верхний ряд гнезд. Телелска 22 посылает оправку до выхода ее конпа за торец механизма упора. Механизм запрессовки проталкивает заготовку в волоку, происходит операция заковки. Далее цикл повторяется.

Предмет изобретения

1. Волочильный стан для волочения труб на

длинной оправке, перемещаемой возвратнопоступательно по оси волочения, например многониточный, включающий последовательно размещенные в линию стол загрузки заготовок, механизм запрессовки, волокодерл атели, механизмы обкатки и упора труб и волочильную телелчку с приводом, отличающийся тем, что, с целью обеспечения возмолснос1.ч осуществления одновременно с извлечением оправки нз проволоченной трубы центрированной задачи ее при обратном ходе в трубную заготовку н сокращения тем са.мым длины стана и увеличения его производительности, он снабл ен установленным меладу волокодерл ателем и механизмом обкатки устройством для извлечения оправок, выполненным в виде -перемещаемых в вертикальной и горизонтальной плоскостях относительно осей волочения вращаемых приводных валков, имеющих на новерхности ручьевые и гладкие гумроликов, закрепленных на качающемся коромысле, связанном со штоком цилиндра, и устройством для улавливания задних концов оправок тари задаче их в трубные заготоВ|Ки.

2. Стан по п. 1, отличающийся тем, что, с целью обеспечения задачи переднего конца оправки в захваты волочильной тележки, устройство для улавливания заднего конца оправки выполнено в виде перемещаемой по

столу загрузки заготовок тележки с улавливателем в виде двух изогнутых ленточных -пружин, сжатых между собой.

3. Стан по 1П. 2, отличающийся тем, что, с целью осуществления повторного волочения труб без снижения производительности, в нем применены волокодержатели, имеющие по высоте ряд гнезд под волоки, с приводом для перемещения перпендикулярно оси волочения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Волочильный стан для волочения труб на длинной оправке | 1972 |

|

SU450612A1 |

| СТАН ДЛЯ ВОЛОЧЕНИЯ ТРУБ НА ПОДВИЖНОЙ ОПРАВКЕ | 2007 |

|

RU2336964C1 |

| ВОЛОЧИЛЬНЫЙ СТАН ДЛЯ ВОЛОЧЕНИЯ ТРУБ НА ДЛИННОЙ ОПРАВКЕ | 1972 |

|

SU435876A1 |

| ВОЛОЧИЛЬНЫЙ СТАН ДЛЯ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ ТРУБ, ПРЕИМУЩЕСТВЕННО КАПИЛЛЯРНЫХ | 1991 |

|

RU2030940C1 |

| МНОГОНИТОЧНЫЙ ВОЛОЧИЛЬНЫЙ СТАН для ВОЛОЧЕНИЯ ТРУБ НА КОРОТКОЙ ОПРАВКЕ | 1966 |

|

SU183168A1 |

| ВОЛОЧИЛЬНЫЙ СТАН для ВОЛОЧЕНИЯ сплошныхи полых ПРОФИЛЕЙ | 1968 |

|

SU212964A1 |

| ТРУБОВОЛОЧИЛЬНЫЙ СТАН БАРАБАННОГО ТИПА ДЛЯ БУХТОВОГО ВОЛОЧЕНИЯ ТРУБ | 1968 |

|

SU212963A1 |

| АГРЕГАТ ДЛЯ БУХТОВОГО ВОЛОЧЕНИЯ ТРУБ | 1972 |

|

SU335027A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ТРУБ | 1971 |

|

SU301251A1 |

| ЦЕПНОЙ ВОЛОЧИЛЬНЫЙ СТАН | 1969 |

|

SU239908A1 |

4-4

РигЛ

8-3

}ч

еазе

Фиг. в

Риг.9

W-

2

fuz-fO

87 а

г 3 5 6 7

22

дай г. 1i

11 8

Авторы

Даты

1970-01-01—Публикация