Изобретение относится к способам получения стабилизироваииой поверхности высокодисперсных порошков металлов и сплавов, например, применяемых в качестве катализаторов, в частности к способу получения стабилизированной поверхности железных катализаторов синтеза аммиака.

Известен способ стабилизации поверхности металлических катализаторов с помощью трудновосстанавливаемых окислов. Так, в промышленном катализаторе синтеза аммиака структурирующим промотором служит окись алюминия или окись кремиия. Для получения катализатора синтеза аммиака обычно используют природный магнетит, который измельчают, смешивают с активатором (например, окисью алюминия) и плавят при температуре около 1600°С. Затем продукт охлаждают, измельчают, загружают в колонну синтеза аммиака и восстанавливают водородом при температуре от 400 до 500°С. Недостатком этого способа является иизкая удельная поверхность получаемого катализатора.

Цель изобретения заключается в увеличении удельной поверхностп порошков металлов и сплавов. Это достигается использованием в качестве структурируюищх промоторов термостойких кремнийорганических полимеров, ввосплавов при

димых в порошки металлов низких температурах.

Высокодисиерсиый металл или сплав образуется в присутствии полимера. Метод получения металла пли сплава можно варьировать. Так, можно пол чать металл илп сплав электролизом при температурах до 45°С илп разложеиием ферроиианпдов или формиатов металлов при 300-325°С. Полимер, ирисутствующий в системе в момент выделеиия металла, адсорбируется на поверхности металла, предохрапяя ее от спекаипя. В результате применения иредлагаемого способа удельная поверхность порошков металлов

увеличивается по сравнению, например, с удельной поверхностью иромьпилеиного катализатора сиитеза аммиака в 2-10 раз, вследствие понижения темиературы их иолучения примерно на 200-ЗОО С.

Пример 1. Высокодпсперсиое железо получают электролитическп.м методом в двухслойной ванне с вращающимся катодом в присутствии иолпмера. Верхним слоем ванны служит раствор диметилфеннлиолисилоксана в

толуоле (от 0,1 до 20 г на 100 мл) с добавкой 0,5% олеиновой кислоты, нижним слоем- раствор электролита, содержащий 35 г РеСЬ в 1 л. Условия проведения электролиза: илотность тока 40-45 а/дм, температура 40- 45°С, скорость вращения катода 600 град/сек, продолжительность 120-140 мин.

Дисиерсную фазу, содержащую коллоидное железо и полимер, осаждают из верхнего толуольного слоя равным объемом метанола и отделяют от избытка растворителя центрифугированием. Порошок высущивают в вакуумпом сущильном щкафу нри 100°С.

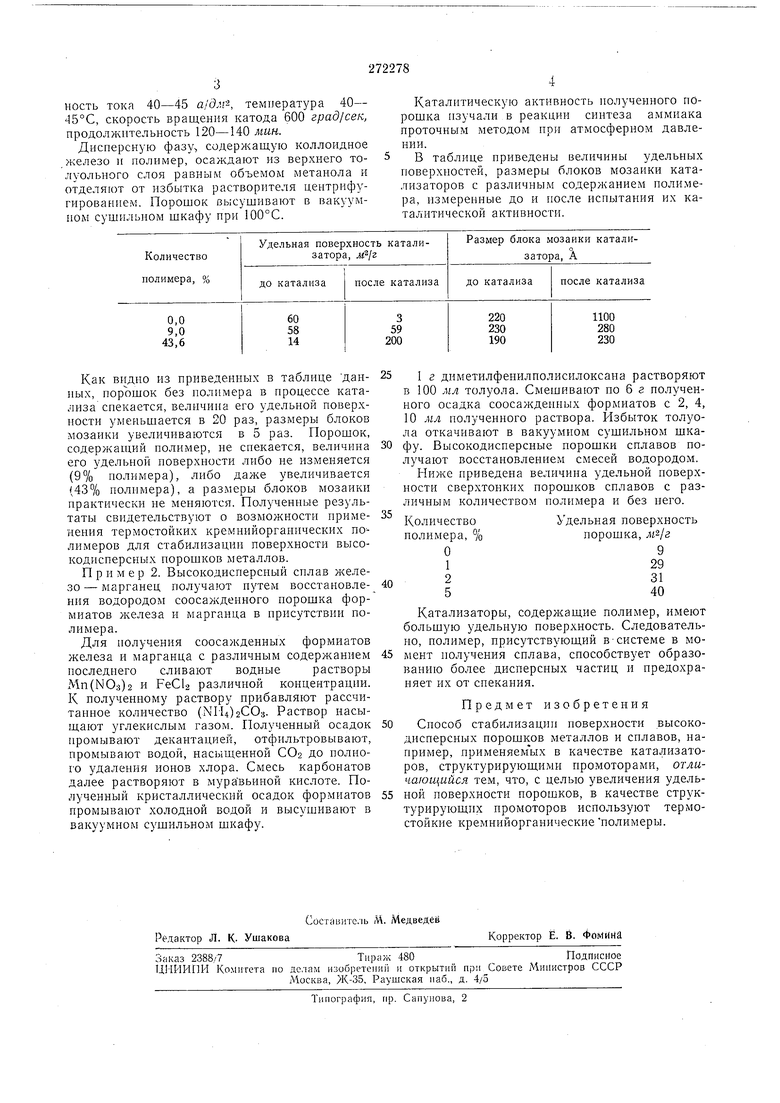

Каталитическую активность нолученного порощка изучали в реакции синтеза аммиака проточным методом ири атмосферном давлении.

В таблице приведены величины удельных иоверхиостей, размеры блоков мозаики катализаторов с различным содержанием иолимера, измеренные до и иосле испытания их каталитической активности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ | 1997 |

|

RU2126718C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИМЕРОВВСЕСОЮЗНАЯM'V'4'•.•<?'*. V-Vrji^4"!^MaB :.-;(...!; . я'./ .• j.AiUi :?..-.,нДгБИБЛ;-ЮТьКА | 1971 |

|

SU314781A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШПИНЕЛЕЙ НА ОСНОВЕ ОКИСИ АЛЮМИНИЯ | 1972 |

|

SU426968A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ПОРОШКОВ ЖЕЛЕЗА И ЕГО СПЛАВОВ | 1991 |

|

RU2022060C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНОГО КОБАЛЬТ-ЦИНКОВОГО КАТАЛИЗАТОРА СИНТЕЗА ФИШЕРА-ТРОПША | 2008 |

|

RU2501605C2 |

| Способ получения катализаторадля СиНТЕзА АММиАКА | 1979 |

|

SU818646A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНЫХ КАТАЛИЗАТОРОВ НА ПОДЛОЖКЕ | 2003 |

|

RU2329100C2 |

| АВТОМОБИЛЬНЫЙ КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ | 1998 |

|

RU2211724C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЛАВЛЕНОГО КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА АММИАКА | 1966 |

|

SU186397A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОПОРИСТЫХ КСЕРОГЕЛЕЙ И НАНОПОРОШКОВ В СИСТЕМЕ ZrO(YO)-AlO ДЛЯ НОСИТЕЛЕЙ КАТАЛИЗАТОРОВ ПРИ КОНВЕРСИИ МЕТАНА В СИНТЕЗ-ГАЗ | 2016 |

|

RU2629667C1 |

Как видно из приведенных в таблице данных, иорощок без иолимера в процессе катализа спекается, величина его удельной поверхности умепьщается в 20 раз, размеры блоков мозаики увеличиваются в 5 раз. Порошок, содержащий полимер, не спекается, величина его удельной поверхности либо не изменяется (9% полимера), либо даже увеличивается (43% полимера), а размеры блоков мозапки практически не меняются. Полученные результаты свндетельствуют о возможности применения термостойких кремнийорганпческих полимеров для стабилизации поверхности высокодпсиерсных порошков металлов.

Пример 2. Высокодисперсный сплав железо - марганец получают путем восстановления водородом соосажденного порошка формиатов железа и марганца в присутствии полимера.

Для получения соосажденных формиатов железа и марганца с различным содержанием последнего сливают водные растворы Мп(КЮз)2 и FeCU различной концентрации. К полученному раствору прибавляют рассчитанное количество (Nn4)2C03. Раствор насыщают углекислым газом. Полученный осадок промывают декантацией, отфильтровывают, промывают водой, насыщенной СО2 до нолиого удаления ионов хлора. Смесь карбонатов далее растворяют в муравьипой кислоте. Полученный кристаллический осадок формиатов промывают холодной водой и высушивают в вакуумном сущильном шкафу.

1 г диметилфенилполисилоксана растворяют в 100 мл толуола. Смешивают по 6 г полученного осадка соосаждепных формиатов с 2, 4, 10 мл полученного раствора. Избыток толуола откачивают в вакуумном сушильном шкафу. Высокодисперсные порошки сплавов получают восстановлением смесей водородом.

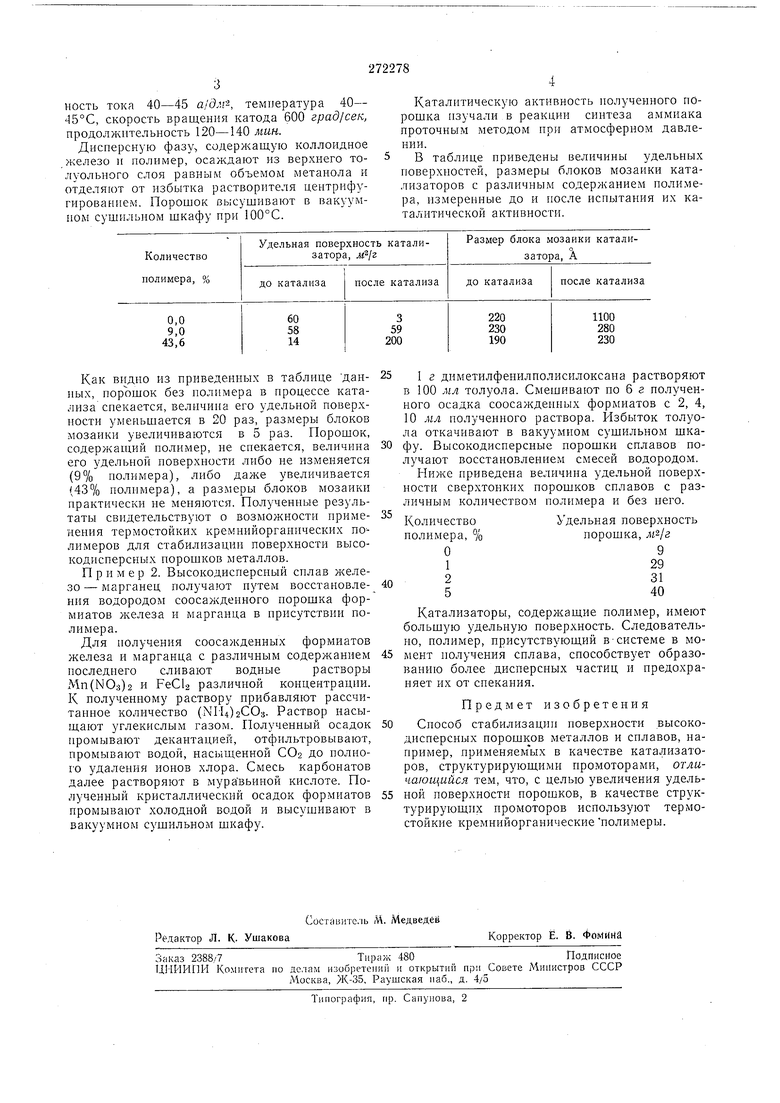

Ниже приведена величина удельной поверхности сверхтонких порошков сплавов с различным количеством полимера и без него.

КоличествоУдельная поверхность

полимера, %порошка,

09

129

231 5 40

Катализаторы, содерлсащие полимер, имеют больщую удельную поверхность. Следовательно, полимер, присутствующий в-системе в момент получения сплава, способствует образованию более дисперсных частиц и предохраняет их от спекания.

Предмет изобретения

Способ стабилпзацпп поверхности высокодисперсных порошков металлов и сплавов, например, применяемых в качестве катализаторов, структурирующими промоторами, отличающийся тем, что, с целью увеличения удельной поверхности порошков, в качестве структурирующих промоторов используют термостойкие кремнийорганические иолимеры.

Авторы

Даты

1970-01-01—Публикация