Известен станок с нрнспособлением для обработки сферических иоверхиостей, содерлсащий станину, шниндель, иатрон, суииорт, резцедержатель и .резцы, с помощью которых ироизводится обработка сферы. Заготовка зажимается в кулачковом патроне, при этом сборный конец заготовки не закрепляется.

Предложенный станок отличается от известного тем, что на суппорте закреплены две подвижные стойки, одна из которых несет поворотный резцедержатель с резцами, устанавливаемыми по упорам на суппорте, а другая - пакатиую шариковую головку с шариком, влолчвнным в подпружиненный фторопластовый стакан. Такая конструкция станка позволяет повысить качество обработки.

Для зажатия заготовок из мягких вязких материалов, например металлических электродов, без повреждения кулачковый патрон снабжен прзжиной, обеспечивающей постоянное зажимное усилие.

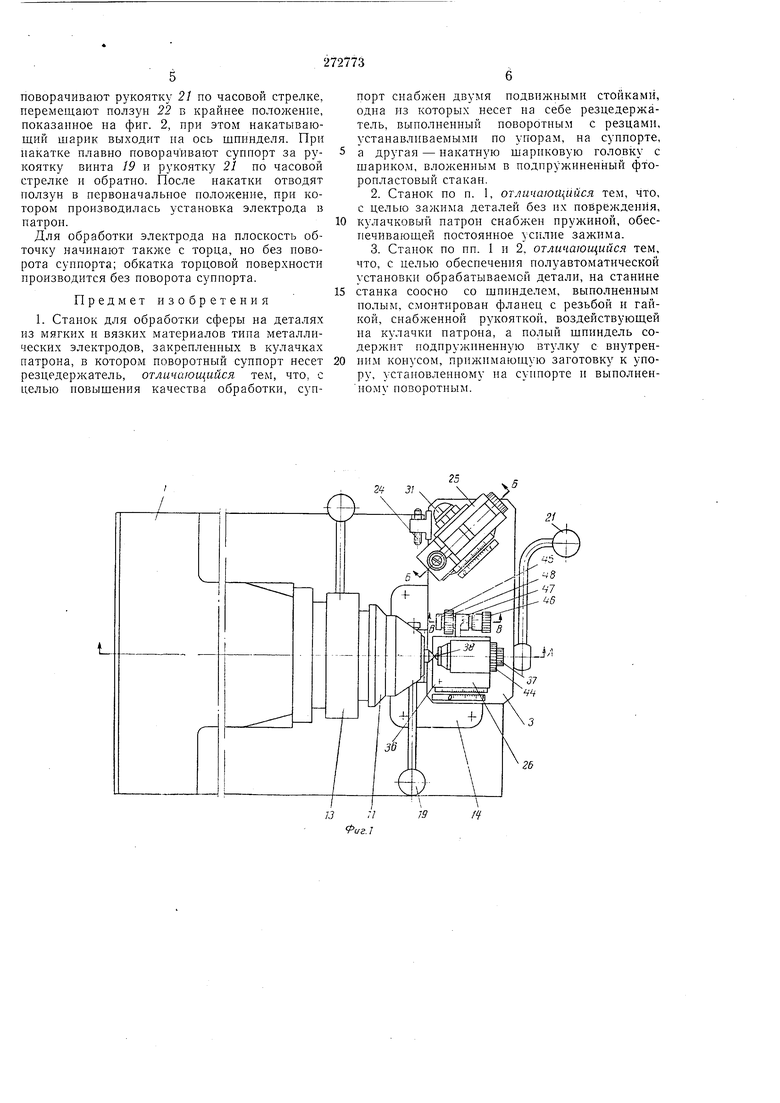

С целью иолуавтоматической установки заготовки на станине соосно с полым шпинделем размещен фланец с резьбой и гайкой, снабженной рукояткой, воздействующей на кулачкн патрона. Внутри шпинделя установлена подпружиненная втулка с внутренним конусом, прижимающая заготовку к поворотному упору.

Для использования резца простой призматической формы пазы под резцы в резцедержателе выполнены под углом к осн шпинделя.

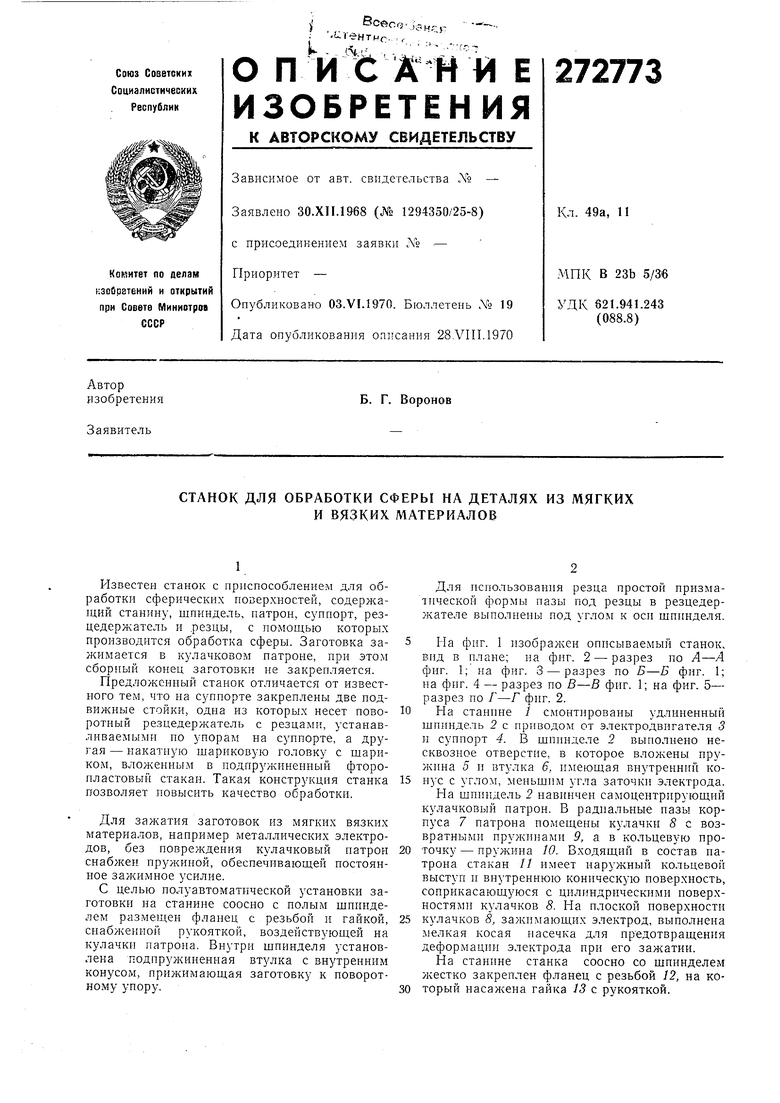

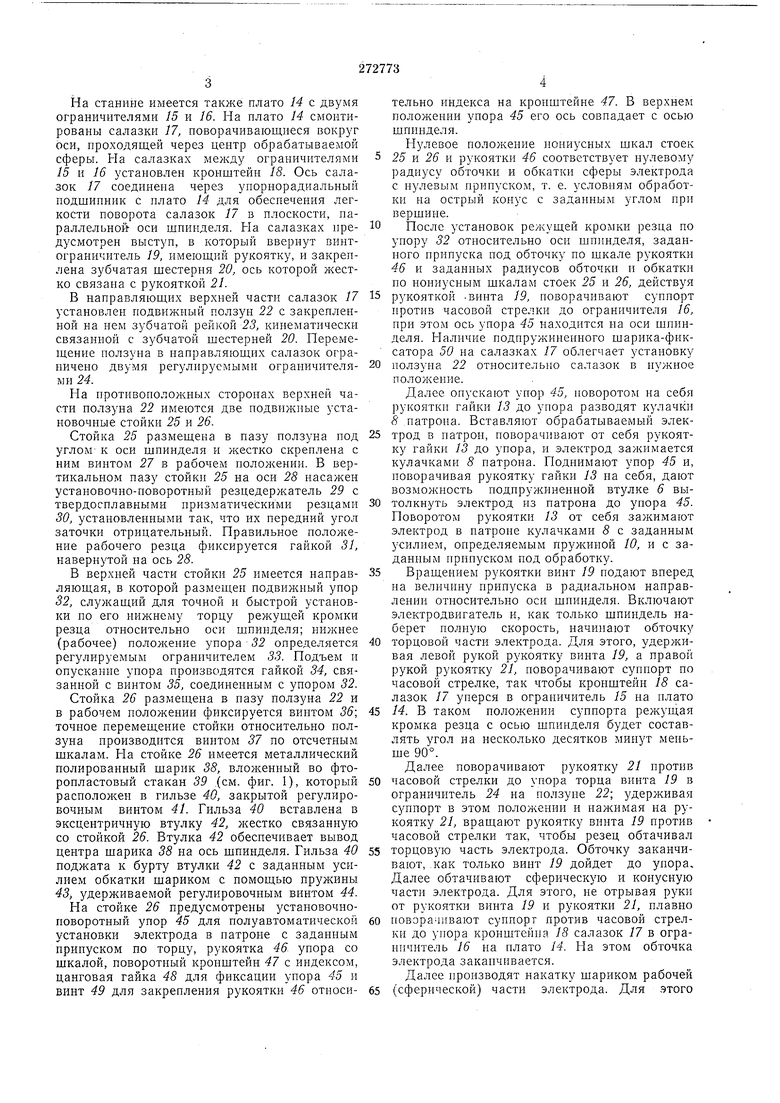

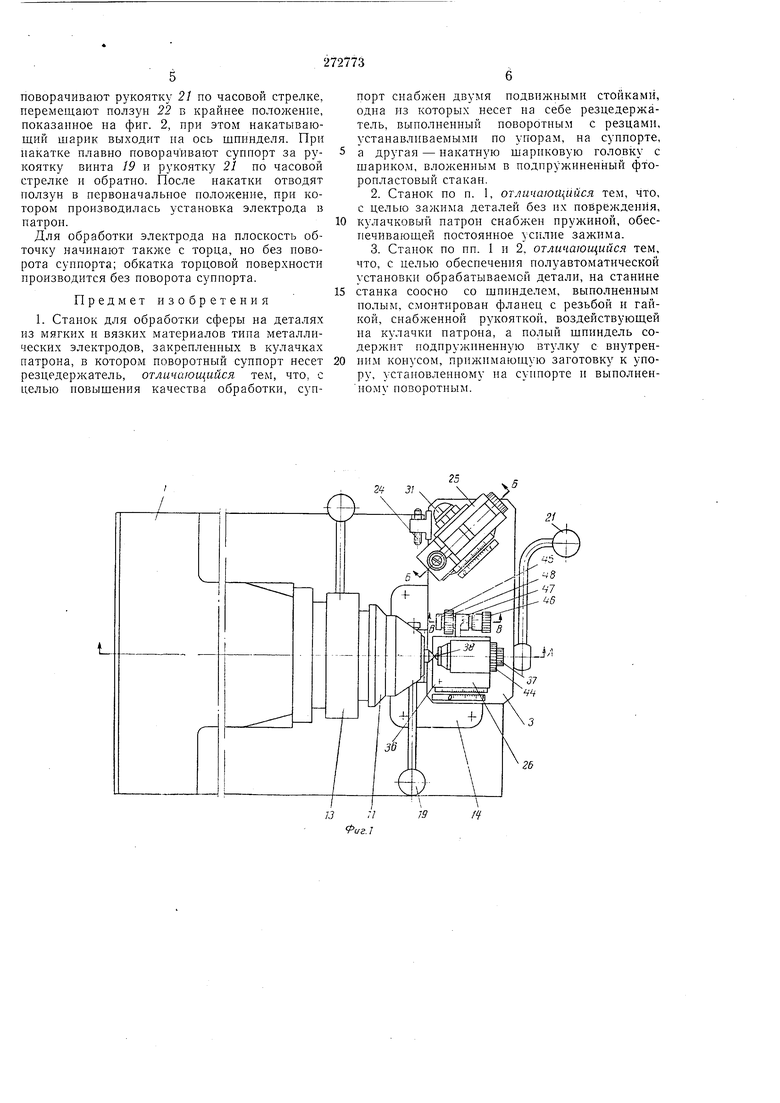

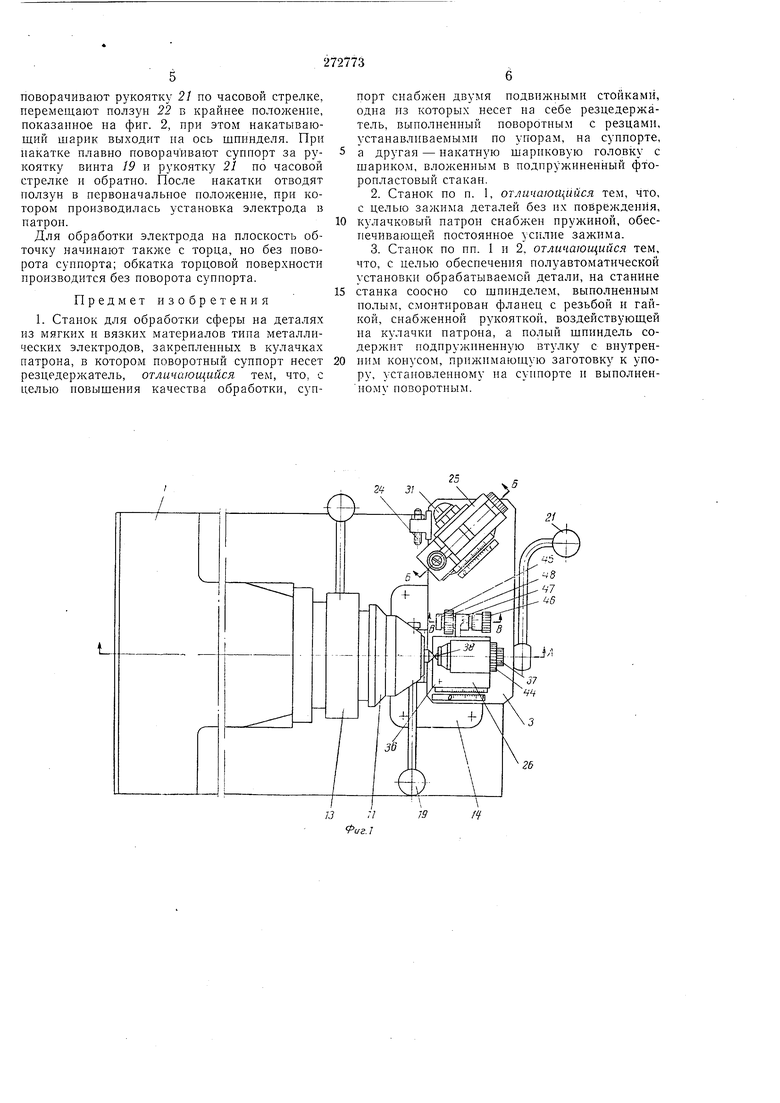

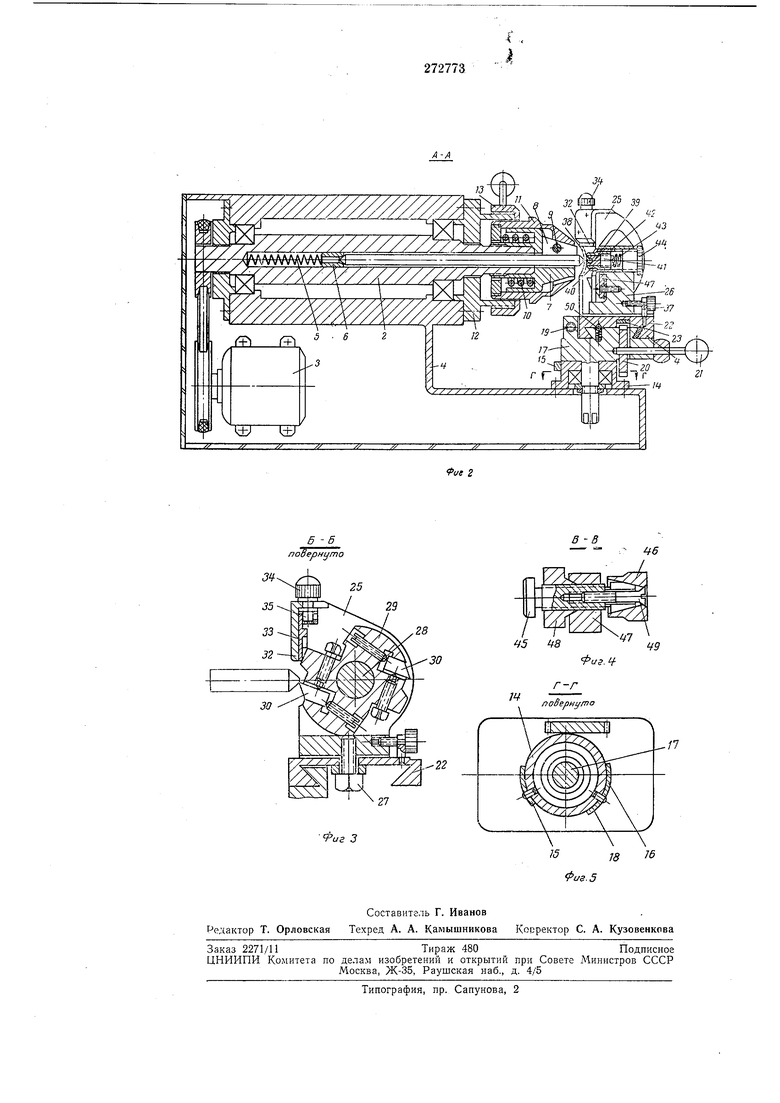

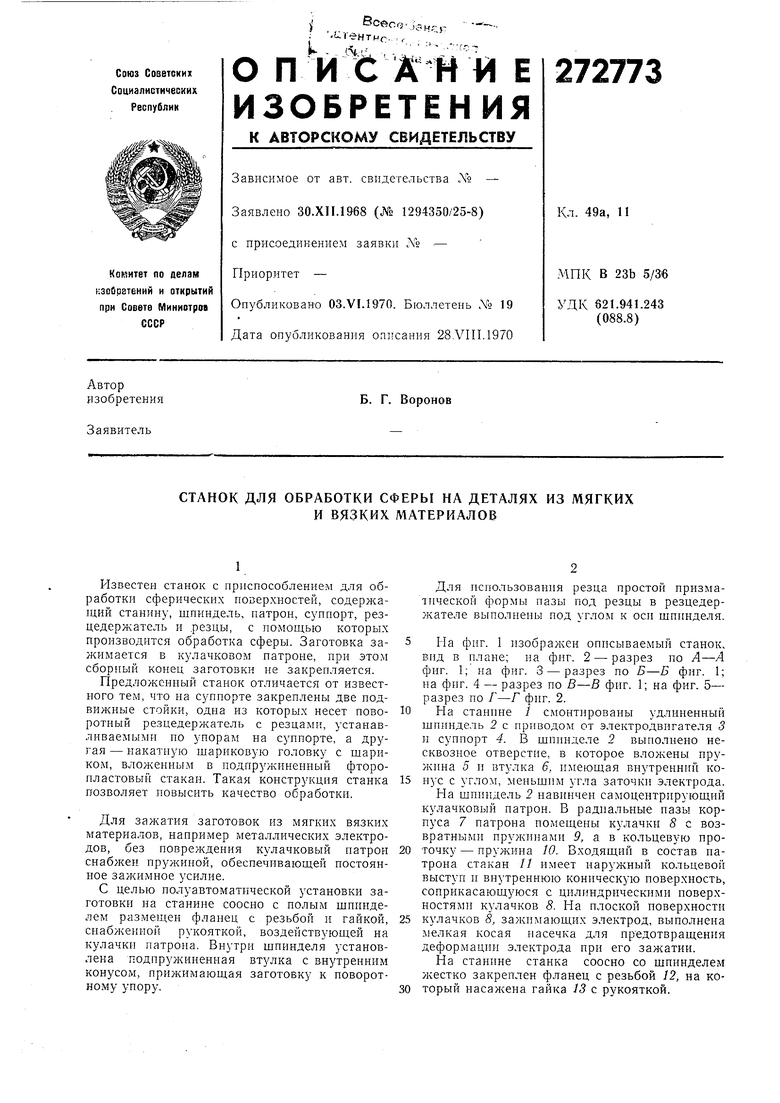

Па фиг. 1 изображен описываемый станок, вид в плане; на фиг. 2 - разрез по Л-Л фиг. 1; на фиг. 3 - разрез по Б-Б фиг. 1; на фиг. 4 - разрез по В-В фиг. 1; на фиг. 5- разрез по /-Г фиг. 2.

На станнне / смонтированы удлиненный шпиндель 2 с приводом от электродвигателя 3 и суппорт 4. В шпинделе 2 вынолнено несквозное отверстие, в которое нружина 5 и втулка 6, ил еющая внутренний конус с углом, меньшим угла заточки электрода. Па шииндель 2 навинчен самоцентрирующий кулачковый патрон. В радиальные назы корпуса 7 патрона помещены кулачки 8 с возвратными пружинами Я а в кольцевую проточку - прулч:нна 10. Входящий в состав иатрона стакан // имеет наружный кольцевой выступ н внутреннюю коннческую поверхность, соприкасающуюся с цилиндрическими поверхностями кулачков 8. Па плоской поверхности

кулачков 8, зажимающих электрод, выполнена мелкая косая насечка для предотвращения деформацпн электрода при его зажатии.

На станине имеется также плато 14 с двумя ограничителями 15 и 16. На плато 14 смонтированы салазки 17, поворачиваюш,иеся вокруг оси, проходящей через центр обрабатываемой сферы. На салазках между ограничителями 15 и 16 устаиовлен кронштейн 18. Ось салазок 17 соединена через упорнорадиальный подшипник с плато М- для обеспечения легкости поворота салазок 17 в плоскости, параллельной- оси шпинделя. На салазках нредусмотрен выступ, в который ввернут винтограничитель 19, имеюш,ий рукоятку, и закреплена зубчатая шестерня 20, ось которой жестко связана с рукояткой 21.

В направляюн,нх верхней части салазок 17 установлен подвижный ползун 22 с закрепленной на нем зубчатой рейкой 23, кинематически связанной с зубчатой шестерней 20. Неремещенне ползуна в нанравляющнх салазок ограничено двумя регулируемыми ограничителями 24.

На нротивоположных сторонах верхней частн нолзуна 22 имеются две подвижные установочные стойки 25 и 26.

Стойка 25 размеш:ена в пазу нолзуна под утлом к оси шпинделя и жестко скреплена с ним винтом 27 в рабочем нололсении. В вертикальном пазу стойкп 25 на оси 28 насажен установочно-новоротный резцедержатель 29 с твердосплавными призматическими резцами 30, установленными так, что их передний угол заточки отрицательный. Нравильное ноложение рабочего резца фиксируется гайкой 31, навернутой на ось 28.

В верхней части стойки 25 имеется направляющая, в которой размещен подвижный упор 32, служащий для точной и быстрой установки по его нижнему торцу режушей кромки резца относительно оси шпинделя; нижнее (рабочее) положение упора 32 определяется регулируемым ограннчителем 33. Нодъем и опускание унора производятся гайкой 34, связанной с винтом 35, соединенным с упором 32.

Стойка 26 размещена в назу ползуна 22 и в рабочем положении фиксируется винтом 36; точное перемещение стойки относительно нолзуна производится винтом 37 по отсчетным шкалам. На стойке 26 имеется металлический нолированный щарик 38, вложенный во фторонластовый стакан 39 .(см. фиг. 1), который расположен в гильзе 40, закрытой регулировочным вннтом 41. Гильза 40 вставлена в эксцентричную втулку 42, жестко связанную со стойкой 26. Втулка 42 обеспечивает вывод центра шарика 38 на ось шпинделя. Гильза 40 ноджата к бурту втулки 42 с заданным усилием обкатки шариком с помощью пружины 43, удерживаемой регулировочным вннтом 44.

На стойке 26 предусмотрены установочноноворотный упор 45 для полуавтоматической установки электрода в натроне с заданным припуском но торцу, рукоятка 46. упора со шкалой, поворотный кронштейн 47 с индексом, цанговая гайка 48 для фнксации унора 45 и винт 49 для закрепления рукояткн 46 относительно индекса на кронштейне 47. В верхнем положении унора 45 его ось совпадает с осью щнинделя.

Нулевое положение пониусных шкал стоек 25 к 26 и рукоятки 46 соответствует нулевому радиусу обточки н обкатки сферы электрода с нулевым нринуском, т. е. условиям обработки на острый конус с заданным углом при вершине.

Носле установок режущей кромки резца по упору 32 относительно оси шнииделя, заданного нрипуска под обточку по шкале рукоятки 46 и заданных радиусов обточкн н обкатки по нониусным щкалам стоек 25 и 26, действуя

рукояткой .винта 19, поворачивают суппорт против часовой стрелки до ограничителя 16, при этом ось упора 45 находится на оси щпииделя. Наличие подпружииепного щарика-фиксатора 50 на салазках 17 облегчает установку

ползуна 22 относительно салазок в нужное положение.

Далее опускают упор 45, поворотол на себя рукоятки гайки 13 до упора разводят кулачки S патропа. Вставляют обрабатываемый электрод в патрон, поворачивают от себя рукоятку гайки 13 до упора, и электрод за/кимается кулачками 8 патрона. Ноднимают унор 45 и, поворачивая рукоятку гайки 13 на себя, дают возможность подиружиненной втулке 6 вытолкнуть электрод из патрона до унора 45. Новоротом рукоятки 13 от себя зажимают электрод в патропе кулачками 5 с заданным усилием, определяемым пружииой 10, и с заданным припуском под обработку.

Вращением рукоятки винт 19 нодают вперед на величину нрннуска в радиальном направлении относительно оси шпинделя. Включают электродвигатель и, как только шпиндель наберет полную скорость, начинают обточку

торцовой части электрода. Для этого, удерживая левой рукой рукоятку винта 19, а правой рукой рукоятку 21, поворачивают суппорт по часовой стрелке, так чтобы кронштейн 18 салазок 17 уперся в ограничитель 15 на плато

14. В таком положении суннорта режущая кромка резца с осью шпинделя будет составлять угол на несколько десятков минут меньще 90°. Далее новорачнвают рукоятку 21 против

часовой стрелки до упора торца вннта 19 в ограничитель 24 на ползуне 22; удерживая суппорт в этом положении н нажимая на рукоятку 21, вращают рукоятку винта 19 против часовой стрелки так, чтобы резец обтачивал

торцовую часть электрода. Обточку заканчивают, .как только винт 19 дойдет до унора. Далее обтачивают сферическую и конусную части электрода. Для этого, не отрывая руки от рукоятки винта 19 и рукоятки 21, нлавно

поворачивают суппорт против часовой стрелки до унора кронщтейпа 18 салазок 17 в ограничитель 16 на нлато М. На этом обточка электрода заканчивается. Далее пронзводят накатку шариком рабочей поворачивают рукоятку 21 по часовой стрелке, перемещают ползун 22 в крайнее положение, показанное на фиг. 2, при этом накатывающий шарик выходит на ось щпинделя. При накатке плавно поворачивают суппорт за рукоятку винта У9 и рукоятку 21 по часовой стрелке и обратно. После накатки отводят ползун в первоначальное положение, при котором производилась установка электрода в патрон. Для обработки электрода на плоскость обточку начинают также с торца, но без поворота суппорта; обкатка торцовой поверхности производится без поворота суппорта. Предмет изобретения 1. Станок для обработки сферы на деталях из мягких и вязких материалов типа металлических электродов, закрепленных в кулачках патрона, в котором поворотный суппорт несет резцедержатель, отличающийся тем, что, с целью новышения качества обработки, суппорт снабжен двумя подвил ными стойками, одна пз которых несет на себе резцедержатель, выполненный поворотным с резцами, устанавливаемыми по упорам, на суппорте, а другая - накатную щариковую головку с шариком, вложенным в подпружиненный фторопластовый стакан. 2.Станок по п. 1, отличающийся тем, что, с целью зажима деталей без их повреждения, кулачковый патрон снабн ен пружиной, обеспечивающей постоянное усилие зажима. 3.Станок по пп. 1 и 2, отличающийся тем, что, с целью обеспечения полуавтоматической установки обрабатываемой детали, на станине станка соосно со щпинделем, выполненным нолылг, смонтирован фланец с резьбой и гайкой, снабженной рукояткой, воздействующей на кулачки патрона, а полый щпиндель содержит подпружиненную втулку с внутренним конусом, прижимающую заготовку к упору, установленному на сунпорте и выполненному иоворотным.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ НА ТРУБАХ НА УСТЬЕ СКВАЖИН | 2000 |

|

RU2190078C2 |

| УСТРОЙСТВО ДЛЯ ОСТАНОВА И ОТВОДА РЕЗЦА ОТ ОБРАБОТАННОЙ ПОВЕРХНОСТИ | 1972 |

|

SU435068A1 |

| Устройство для обработки коническихпОВЕРХНОСТЕй | 1979 |

|

SU841782A1 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ НА ТРУБАХ НА УСТЬЕ СКВАЖИН | 1997 |

|

RU2132924C1 |

| Зубошлифовальный станок | 1970 |

|

SU385486A1 |

| Устройство для останова и отвода резца | 1978 |

|

SU740407A1 |

| Токарный станок | 1983 |

|

SU1119779A2 |

| Прибор для автоматической заточки спиральных сверл | 1930 |

|

SU25062A1 |

| Токарно-винторезный станок | 1981 |

|

SU1160926A3 |

| СТАНОК ДЛЯ ЗАТОЧКИ ГРАФИТОВЫХ ЭЛЕКТРОДОВ | 1970 |

|

SU268738A1 |

k 4

272773

Даты

1970-01-01—Публикация