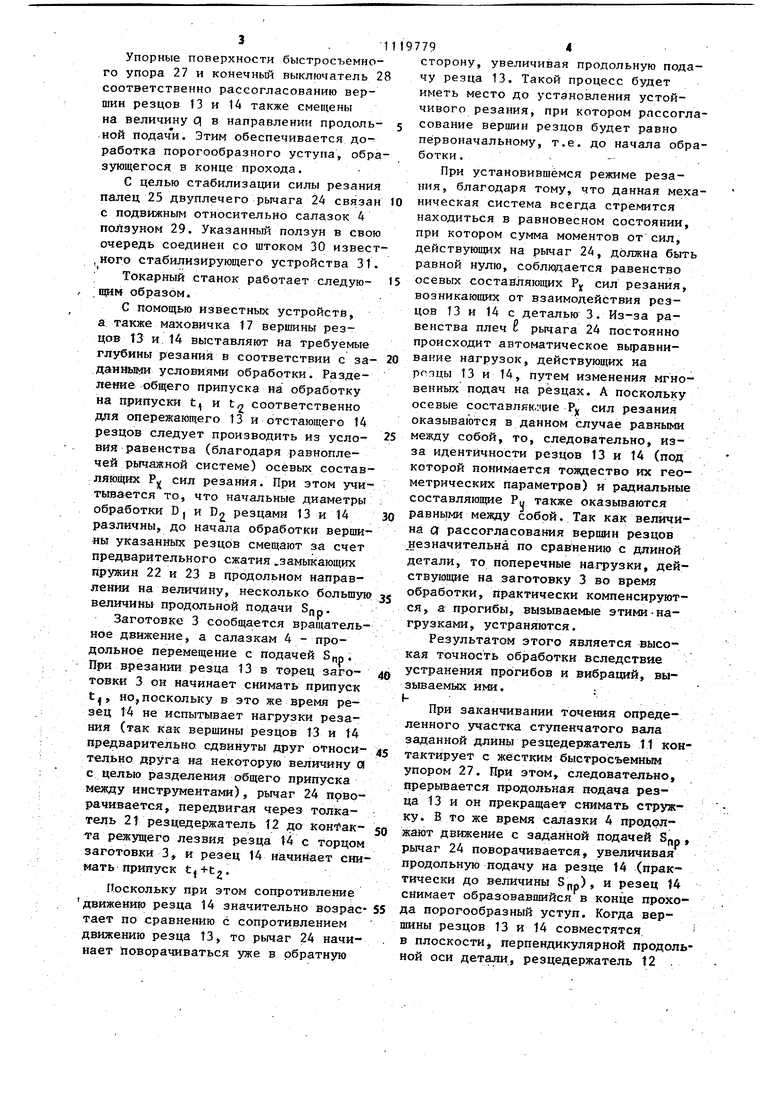

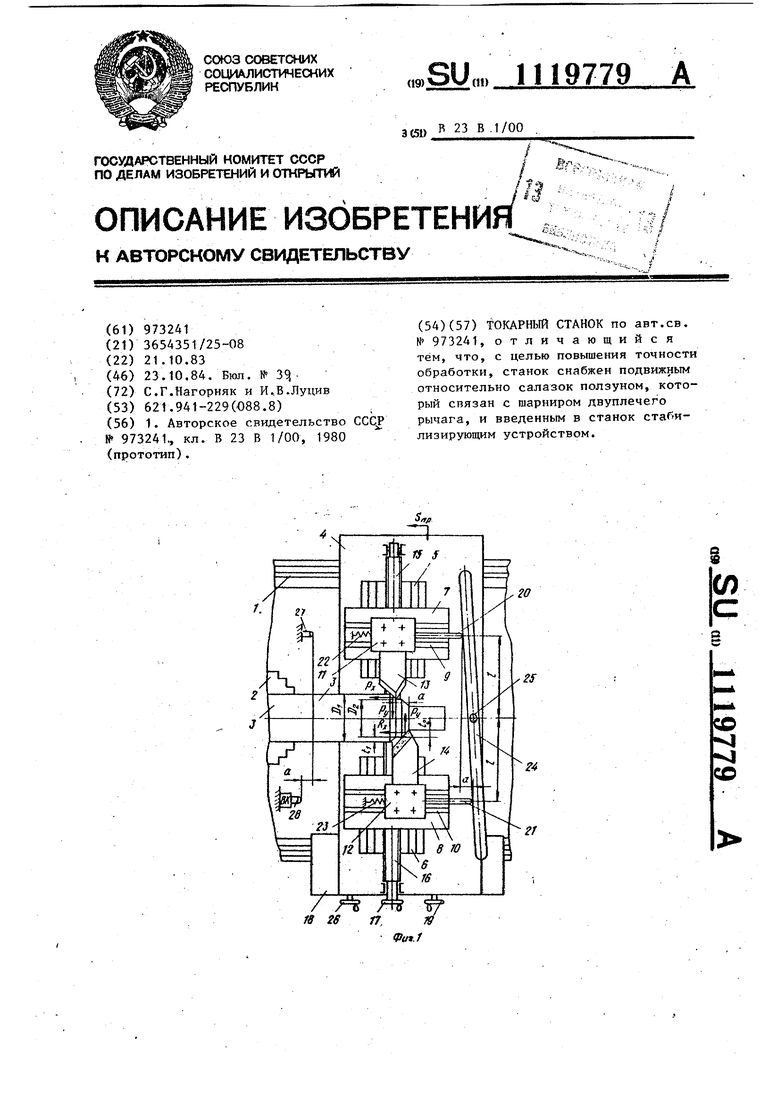

/ / 18 28 т /7, 1 - . Изобретение относится к станкостроению. По основному авт.св. № 973241 из вестен токарный станок, содержащий станину с установленным на ней крес товым суппортом, на поперечных сала ках которого установлен дополнитель ный суппорт с резцедержателем, при этом передние поверхности резцов повернуты одна относительно другой на угол возможностью перемеще ния перпендикулярно оси шпинделя станка, суппорты соединены винтом с разнонаправленной резьбой, а резцедержатели контактируют промежуточ ными толкателями с концами шарнирно установленного с корпусом салазок двуплечего рьиага lj . Недостатком известного станка является непостоянство среднего зна чения силы резания при резком изменений припуска, а также невысокая точность обработки, Цель изобретения - повышение точ ности обработки путем стабилизации усилия резания. Поставленная цель достигается тем, что токарный станок снабжен подвижным относительно салазок ползуном, которьгй связан с шарниром двуплечего рычага, и введенным в ст нок стабилизирующим устройством. На фиг. 1 показан токарный станок; на фиг. 2 - связь его узлов с устройством стабилизации силы рез ния. Токарный станок содержит станину с установленной на ней коробкой скоростей и коробкой подач (не пока заны) , на станине имеются продольные направляющие 1. В трехкулачковом патроне 2 шпинделя токарного станка закреплена заготовка 3. На концах салазок 4 токарного станка симметрично относительно оси шпинделя смонтированы поперечные направ . ляющие 5 и 6, на которых установлены суппорты 7 и 8. На указанных суппортах размещены салазки 9 и 10, на которых установлены резцедержатели 11 и 12 с резцами 13 и 14. Рез цедержатели 1 1 и 12 выполнены подвижными относительно суппортов 7 и В направлении, совпадаюо;е.м с осью (ипинделя станка. Суппорты 7 и 8 соединены между 1:обой винтом, закрепленным на салаз |сах 4 с возможностью вращения вокру собственной оси, а на концах 15 792 и 16 указанного винта нарезана разнонаправленная резьба одинакового шага. Винт приводится в движение с помощью маховичка 17. Салазки 4 токарного станка кинематически связаны с фартуком 18 и подвижны относительно фартука в поперечном направлении. Поперечная подача салазок 4 осуществляется от. привода подач или маховичком 19. Таким образом, с помощью маховичка 17 и 19 представляется возможным выставить суппорты 7 и 8 симметрично относительно продольной оси обрабатываемой детали. Салазки 4 вместе с фартуком 18 подвижны относительно направляющих 1 станины. Резцедержатели 11 и 12 (с резцами) жестко соединены с промежуточньп«1 Толкателями 20 и 21, причем указанные резцедержатели подпружинены в продольном направлении замыкающими пружинами 22 и 23 так, что толкатели 20 и 21 контактируют с концами равноплечего рычага 24, шарнирно связанного через цилиндрический палец 25 с корпусом салазок 4, При этом для осуществления возможности двухрезцовой обработки по методу деления глубины резания указанные пружины 22 и 23 выполняют либо различной жесткости, тшбо с возможностью регулирования их предварительного сжатия. В результате этого представляется возможным сдвигать вершины резцов 13 и 14 в продольном направлений на некоторую величину а, несколько большую величины продольной подачи Sfip. Продольная подача салазок 4 осуществляется от привода подачи или маховичком 26.. Ка неподвижной части станка (стаНине) со сторона резцедержателя 11 с опережаюрр1м резцом 13 установлен быстросъемный упор 27 для взаимодействия с торцом этого резцедержателя при окончании точения определенного участка ступенчатого вала. Напротив другого резцедержателя 12 соответственно с отстаюпшм резцом 14 также неподвижно относительно станины установлен корпус конечного выключателя 28. При контакте резцедержа-, теля 12 с конечным выключателем 28 продольная подача Sp салазок 4 прерывается. Упорные поверхности быстрост емного упора 27 и конечный выключатель 2 соответственно рассогласованию вершин резцов 13 и 14 также смещены на величину q в направлении продольной подачи. Этим обеспечивается доработка порогообразного уступа, обра зующегося в конце прохода. С целью стабилизации силы резания палец 25 двуплечего рычага 24 связан с подвижным относительно салазок 4 ползуном 29. Указанный ползун в свою очередь соединен со штоком 30 извест ,него стабилизирующего устройства 31 Токарный станок работает следующнм образом. С помощью известных устройств, а также маховичка 17 вершины резцов ТЗ и,14 выставляют на требуемые глубииы резания в соответствии с заданными условиями обработки. Разделение общего припуска на обработку на припуски t и trt соответственно для опережающего t3 и отстающего 14 резцов следует производить из уелоВИЯ равенства (благодаря равноплечей рычажной системе) осевых составляющих Р сил резания. При этом учитывается то, что начальные диаметры обработки D, и D2 резцами 13 и 14 различны, до начала обработки вершины указанных резцов смещают за счет предварительного сжатия .замыкающих пружин 22 и 23 в продольном направленкм на величину, несколько большую величины продольной подачи S(,p. Заготовке 3 сообщается вращательное движение, а салазкам 4 - продольное перемещение с подачей S При врезании резца 13 в торец заготовки 3 он начинает снимать припуск t|, но,поскольку в это же время резец 14 не испытывает нагрузки резания (так как вершины резцов 13 и 4 ире Е1варительно сдвинуты друг относительно друга на некоторую величину 01 с целью разделения общего припуска между инструментами), рычаг 24 повр рачивается, передвигая через толкатель 21 резцедержатель i2 д,о конТакта режзлщего лезвия резца 14 с торцом заготовки 3, и резец 14 начинает сни мать припуск tj+t. Поскольку при этом сопротивление движению резца 14 значительно возрас тает по сравнению с сопротивлением движению резца t3, то рычаг 24 начинает поворачиваться уже в обратную сторону, увеличивая продольную подачу резца 13, Такой процесс будет иметь место до установления устойчивого резания, при котором рассогласование вершин резцов будет равно первоначальному, т.е. до начала обработки . При установившемся режиме резания, благодаря тому, что данная механическая система всегда стремится находиться в равновесном состоянии, при котором сумма моментов от сил, действующих на рычаг 24, должна быть равной нулю, соблюдается равенство осевых составляющих Р сил резания, возникающих от взаимодействия резцов 13 и 14 с деталью 3. Из-за равенства плеч 2 рычага 24 постоянно происходит автоматическое выравнивание нагрузок, действующих на рогзцы 13 и 14, путем изменения мгновенных подач на резцах. А поскольку осевые составляк.;цие Р сил резания оказываются в данном случае равными между собой, то, следовательно, изза идентичности резцов 13 и 14 (под которой понимается толодество их геометрических параметров) и радиальные составляющие „ также оказываются равными меяоду собой. Так как величина а рассогласования вершн резцов незначительна по сравнению с длиной детали, то поперечные нагрузки, действующие на заготовку 3 во время обработки, практически компенсируются, а прогибы, вызываемые этими-нагрузками, устраняются. Результатом этого является высокая точность обработки вследствие устранения прйгибов и вибраций, вызываемых ими. - . - при заканчивании точения определенного участка ступенчатого вала заданной длины резцедержатель 11 контактирует с жестким быстросъемным упором 27. При этом, следовательно, прерывается продольная подача резца 13 и он прекращает снимать стружку. В то же время салазки 4 продолжают движение с заданной подачей , рычаг 24 поворачивается, увеличивая продольную подачу на резце 14 (практически до величины ), и резец 14 сйимает образовавшийся в конце прохода порогообразный уступ. Когда вершины резцов 13 и 14 совместятся в плоскостиj перпендикулярной продольной оси детали, резцедержатель 12 .

вступает но взаимодействие со DtynoM конечного выключателя 28, электрически связанного с приводом цепи подач, и продольная подача салазок 4 отключается.

По окончании точения участка ступенчатой детали одного диаметра проводят настройку на обработку последующего участка ступенчатого вала, используя при этом маховичок 17.

Для обеспечения постоянства сил резания, возникающих от взаимодейст,вия резцов 13 и 14 с деталью, палец 25 двуплечего рычага 24 связан с подвижным в продольном направлении относительно салазок 4 ползуном 29. При изменении условий резания общая

сила сопротивления, воздействующая .на соединенный с ползуном 29 шток 30 известного стабилизирующего устройства 31, увеличивается. Такое изменение, благодаря связи ползуна 29 со стабилизирующим устройством 31, приводит, в свою очередь, к уменьш€ нию продольной подачи S pсалазок 4, и силы резания, на резцах вновь достигнут прежней величины. При этом достигается комплексное автоматическое выравнивание со стабилизацией усилий резания на резцах 13 и 14.

Результатом этого является повышение качества обработанной поверхности вследствие постоянства .силы резания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Токарный станок | 1981 |

|

SU1026970A2 |

| Токарный станок | 1986 |

|

SU1729701A2 |

| Токарный станок | 1980 |

|

SU973241A1 |

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕГО ОТРЕЗАНИЯ КОЛЬЦЕВЫХ ЗАГОТОВОК НА ТОКАРНОМ СТАНКЕ | 1992 |

|

RU2049596C1 |

| Устройство для останова и отвода резца | 1978 |

|

SU740407A1 |

| Токарно-винторезный станок | 1981 |

|

SU1160926A3 |

| Металлорежущий станок | 1989 |

|

SU1664465A1 |

| Токарный станок | 1985 |

|

SU1240501A1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ТОКАРНЫЙ СТАНОК | 1996 |

|

RU2103114C1 |

| Способ установки детали с закрытой плавающей измерительной базой на токарном станке с программным управлением | 1984 |

|

SU1220916A1 |

ТОКАРНЫЙ СТАНОК по авт.св. № 973241, отличающийся тем, что, с целью повышения точности обработки, станок снабжен подвижным относительно салазок ползуном, который связан с шарниром двуплечего рычага, и введенным в станок стабилизирующим устройством.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Токарный станок | 1980 |

|

SU973241A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-10-23—Публикация

1983-10-21—Подача