Изобретение относится к стакапу для заточки графитовых электродов, применяемых при эмиссионном спектральном анализе веществ, например порошков, сплавов, технических растворов, чистых и атомных материалов.

Известны станки для заточки графитовых электродов, на шпинделе которых закреплен держатель с режуш.им инструментом, обрабатывающим заготовку, зажатую в подвижном устройстве для подачи ее иа обработку. Однако в таких станках применяется сложная и дорогостоящая комбинированная фреза, которая обеспечивает заточку только одной формы электрода - обточку с BHyTpeHHiiM каналом, а для каждой другой форм) электрода необходима специальная комбинированная фреза. Кроме того, станки не обеспечпва от высокой геометрических размеров.

Цель изобретения - расширение технологических возмо ностей станка (например, заточка эле тродов по форме рюмки) и повышение точности заточки. Это достигается тем, что держатель инструмента выполнен в виде подаваемой до настраиваемого упора много 1нструментальнсй головки, в корпусе которой закреплен режу1 ий инструмент для обработк наружной поверх ости электрода и соосно со шпинделем установлено сверло для образования осевых отверстий,

Для регул1 рованпя длины обточ 1 электрода настраиваемый иор в эшолнен в виде плоской пружг;ны, укрепленной одним концо на многоинструментальной головке, взанмодейству ощей с устройством, несущим заготовку, и настранваемой винтом, ввернутт-лм в многоинструментальную головку.

В подвиж ом устройстве, несущем заготовку, установлен передвижной и фиксируемый в осевом 1 подпруж ненн :.Й в угловом напраг,лениях упор для установки эле чтрода на заДа1 1 у О .

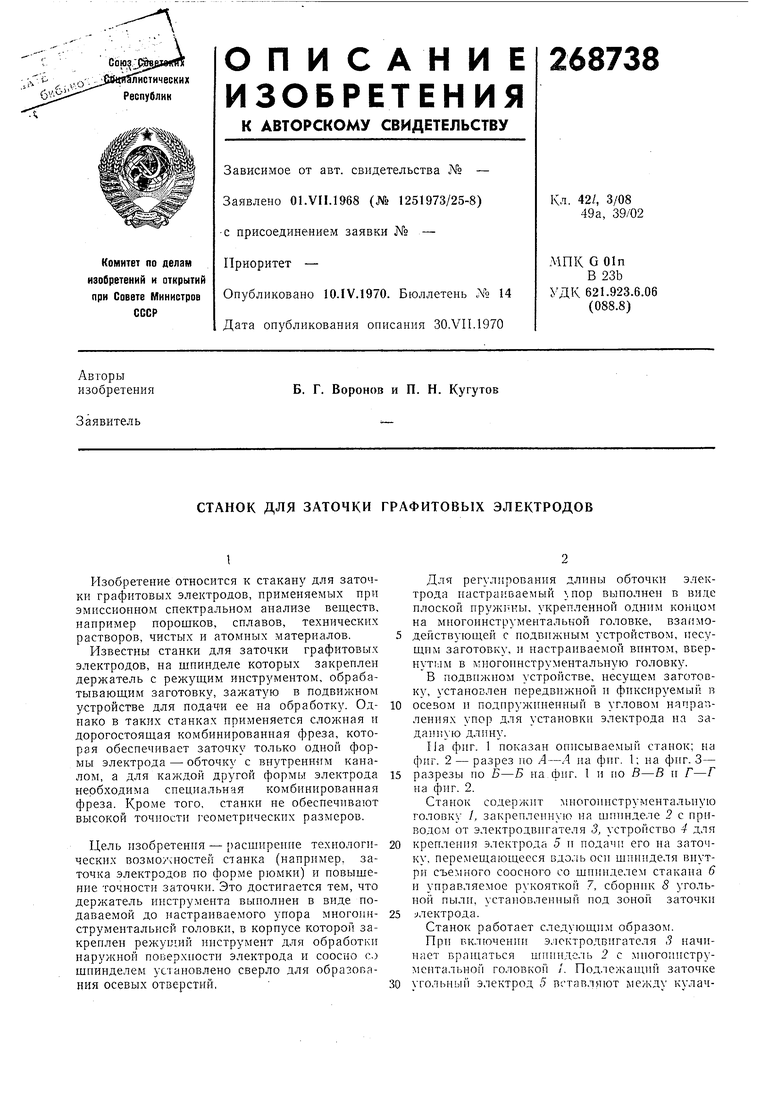

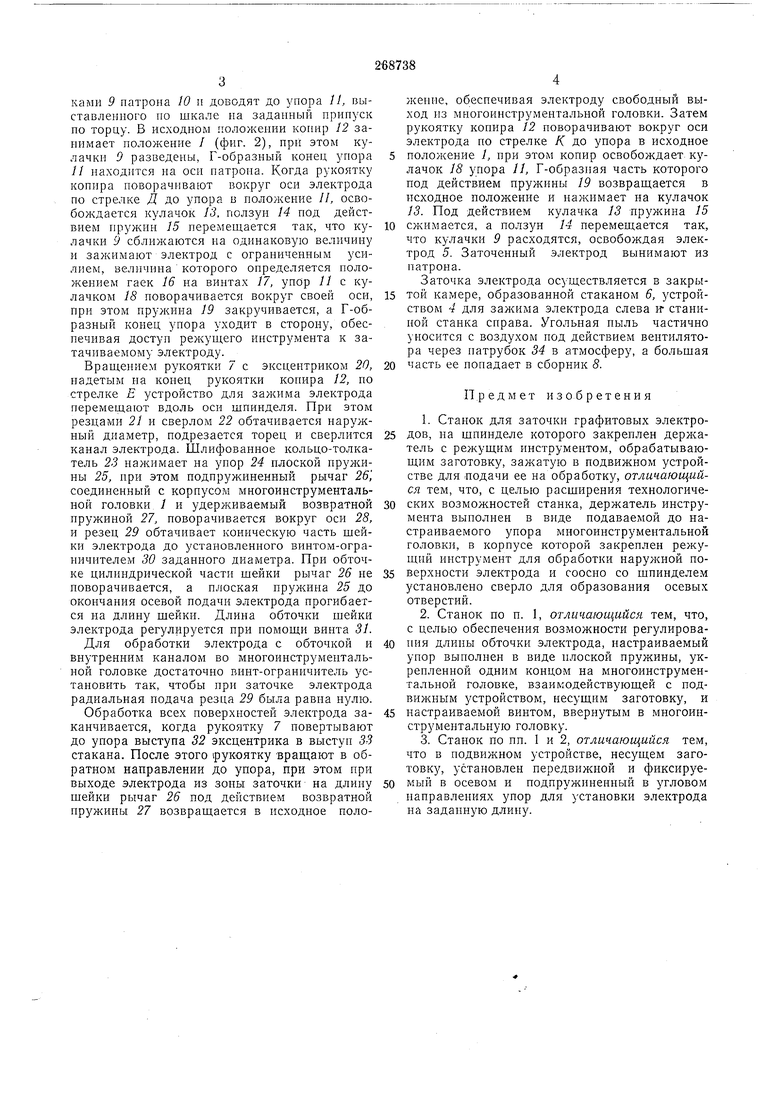

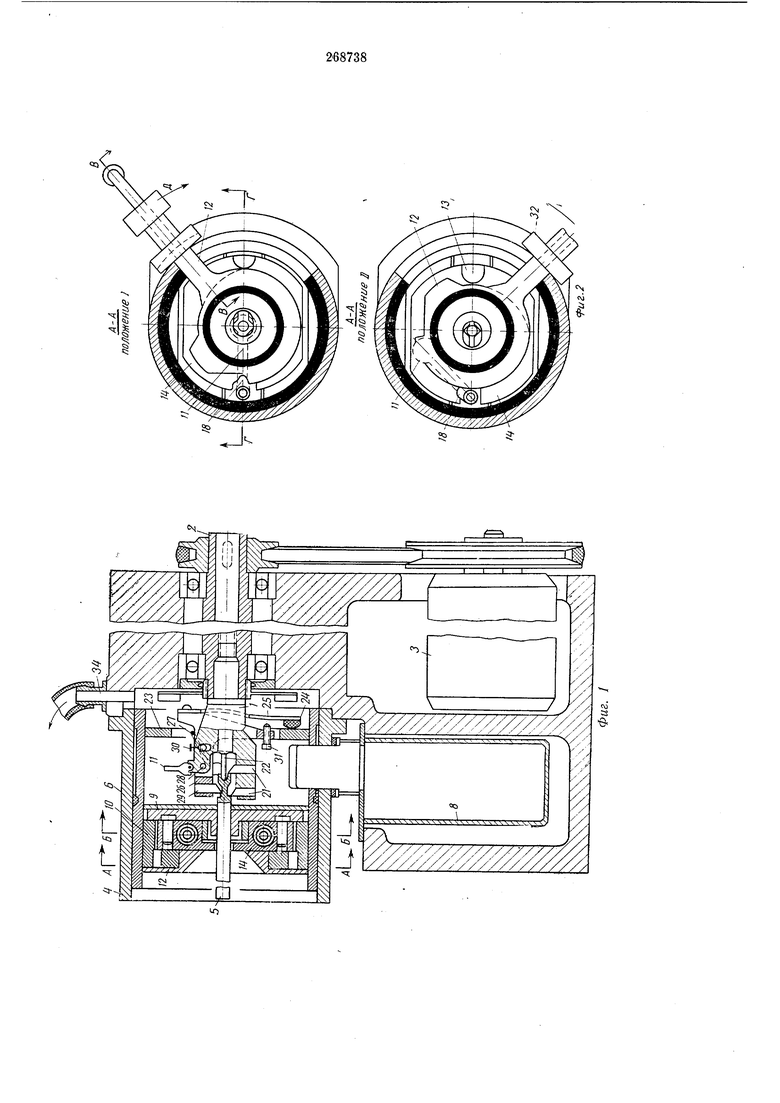

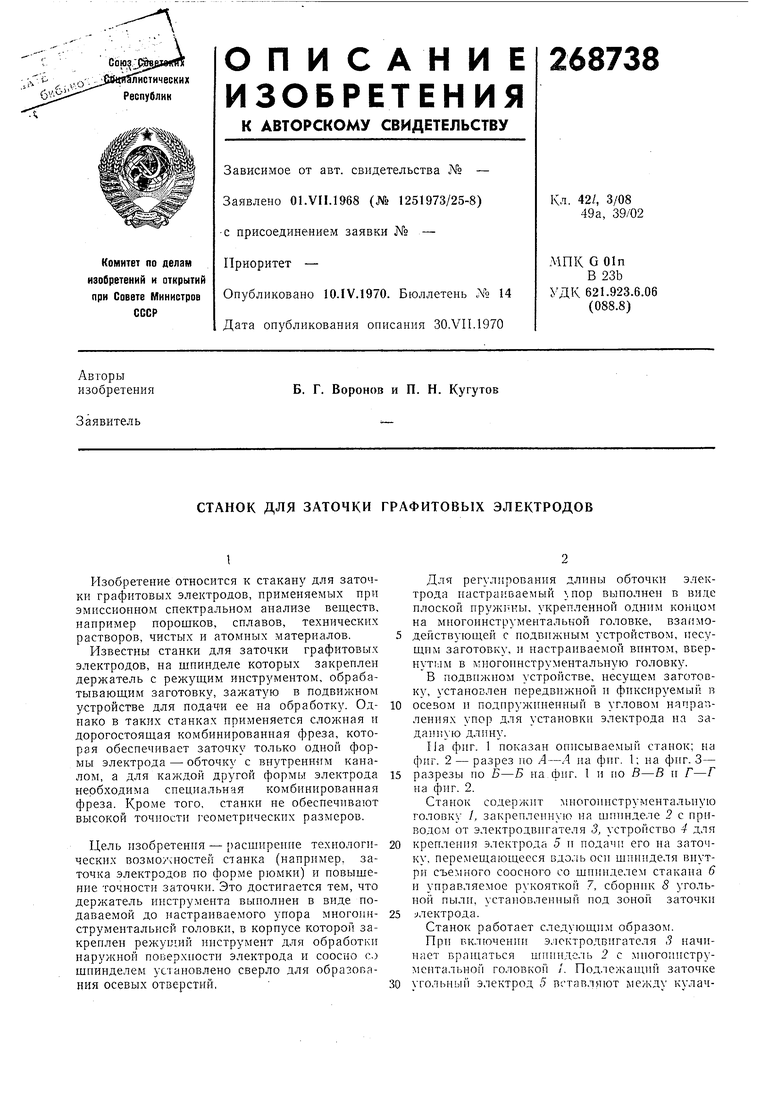

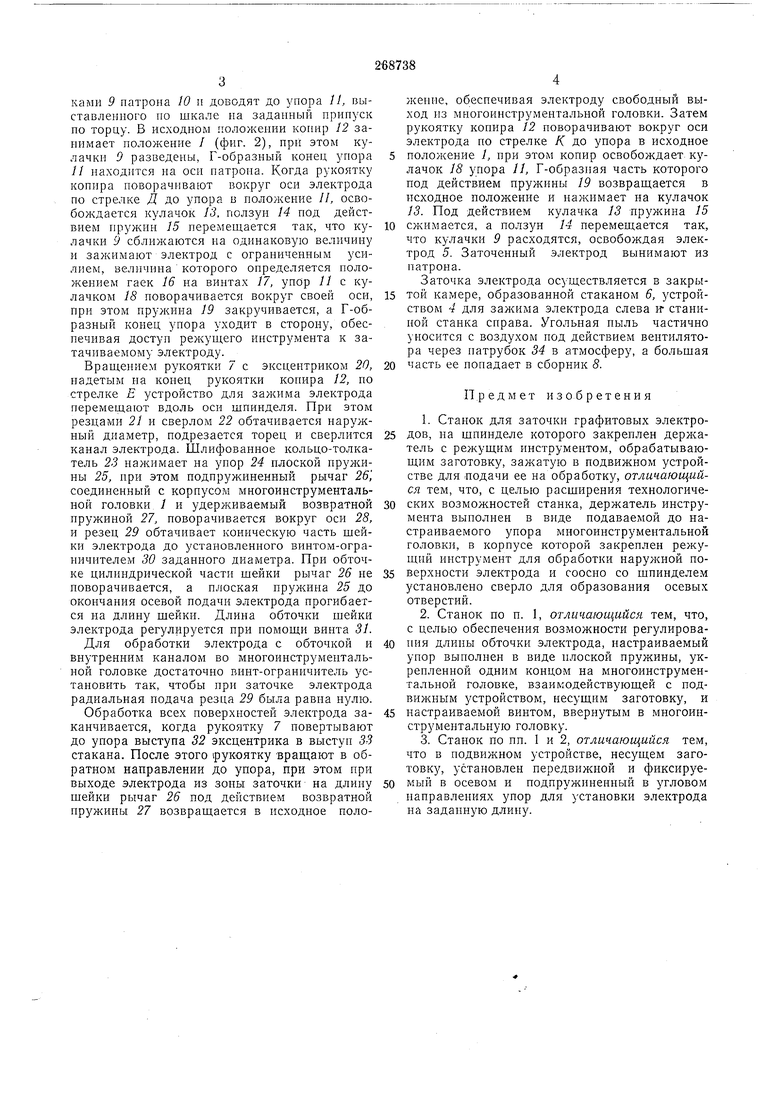

Па фиг. 1 показан oпиcывae ый станок; на фиг. 2 - разрез по А-.4 иа фиг. 1; на . 3- разрезы по Б-Б на фиг. 1 и io В-В и Г-Г на фиг. 2.

Станок содержит нoгo нcтpyмeнтaльиy 0 головку /, закрепленную па шп П1деле 2 с прпводом от эле :тродв гателя 3, устройство 4 для креплеи я эле Строда 5 подачи его на заточ у, перемещающееся вдоль оси внутри съемного соосного со щиинделем стакана 6 и уирав,1яемое рукояткой 7, сборн 1 8 уго,льной ПЫЛ, установленный под зоной заточ :;ле трода.

Станок работает следующим образом. элсктродБигатсля 3 начинает Вра ПатЬСЯ .1Ь 2 с М ОГОИПСТруками 9 патрона W и доводят до упора 11, гзыставлепного по шкале на заданный прннуск по торцу. В исходном положении копир 12 занимает полол :ение / (фиг. 2), при этом кулачки 9 разведены, Г-образный конец упора II находится на оси иатроиа. Когда рукоятку копира поворачивают вокруг оси электрода по стрелке Д до упора в положение //, освобождается кулачок 13. ползун 14 под действием 15 перемещается так, что кулачки 9 сближаются на одинаковую величину и зажимают электрод с ограиичеиным усилием, величина которого оиределяется положением гаек 16 на винтах 17, упор 11с кулачком 18 поворачивается вокруг своей оси, ири этом пружина 19 закручивается, а Г-образный конец упора уходит в сторону, обеспечивая доступ режущего инструмента к затачиваемому электроду. Вращением рукоятки 7 с эксцентриком 20, иадетым иа коиец рукоятки копира 12, по стрелке Е устройство для зажима электрода перемещают вдоль оси шпинделя. При этом резцами 21 и сверлом 22 обтачивается наружный диаметр, подрезается торец и сверлится канал электрода. Шлифованное кольцо-толкатель 23 нажимает иа упор 24 плоской пружины 25, при этом подпружиненный рычаг 26, соединенный с корпусом многоинструментальной головки 1 и удерживаемый возвратной пружиной 27, поворачивается вокруг оси 28, и резец 29 обтачивает коиическую часть щейки электрода до установленного винтом-ограничителем 30 заданного диаметра. При обточке цилиндрической части щейки рычаг 26 не поворачивается, а плоская иружина 25 до окончания осевой подачи электрода прогибается на длину шейки. Длина обточки щейки электрода регулируется при иомощи винта 31. Для обработки электрода с обточкой и внутренним каналом во многоинструмеитальной головке достаточно винт-ограничитель установить так, чтобы ири заточке электрода радиальная подача резца 29 была равна нулю. Обработка всех поверхностей электрода заканчивается, когда рукоятку 7 повертывают до уиора выступа 32 эксцентрика в выступ 33 стакана. После этого рукоятку вращают в обратном направлении до упора, при этом ири выходе электрода из зоны заточки на длину щейки рычаг 26 под действием возвратной иружины 27 возвращается в исходиое положеиие, обеспечивая электроду свободный выход из многоинструментальной головки. Затем рукоятку копира 12 поворачивают вокруг оси электрода по стрелке /С до уиора в исходное положение 1, при этом копир освобождает кулачок 18 упора //, Г-образиая часть которого под действием пружины 19 возвращается в исходное положение и нажимает на кулачок 13. Под действием кулачка 13 пружина 15 сжимается, а ползуи 14 перемещается так, что кулачки 9 расходятся, освобождая электрод 5. Заточенный электрод вынимают из патрона. Заточка электрода осуществляется в закрытой камере, образованной стаканом 6, устройством 4 для зажима электрода слева и- станиной станка справа. Угольная пыль частично уносится с воздухом под действием вентилятора через патрубок 34 в атмосферу, а больщая часть ее попадает в сборник 8. Предмет изобретения 1.Станок для заточки графитовых электродов, на шпинделе которого закреплен держатель с режущим инструментом, обрабатывающим заготовку, зажатую в подвижном устройстве для подачи ее на обработку, отличающийся тем, что, с целью расширения технологических возможностей станка, держатель инструмента выполнен в виде подаваемой до настраиваемого упора многоинструментальной головки, в корпусе которой закреплен режущий ииструмент для обработки наружной поверхности электрода и соосно со щпинделем установлено сверло для образования осевых отверстий. 2.Станок но и. 1, отличающийся тем, что, с целью обеспечения возможности регулироваПИЯ длины обточки электрода, настраиваемый уиор выполнен в виде илоской пружины, укрепленной одним концом на многоинструмеитальной головке, взаимодействующей с подвижным устройством, несущим заготовку, и настраиваемой винтом, ввернутым в многоинструментальную головку. 3.Станок ио пп. 1 и 2, отличающийся тем, что в подвижном устройстве, несущем заготовку, установлен передвижной и фиксируемый в осевом и подпружиненный в угловом направлениях упор для установки электрода на заданную длину.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки графитированныхэлЕКТРОдОВ | 1979 |

|

SU841993A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ СФЕРЫ НА ДЕТАЛЯХ ИЗ МЯГКИХ И ВЯЗКИХ МАТЕРИАЛОВ | 1970 |

|

SU272773A1 |

| Сверлильный станок | 1982 |

|

SU1105283A1 |

| Металлорежущий станок | 1985 |

|

SU1284705A1 |

| Металлорежущий станок | 1985 |

|

SU1278108A1 |

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ И ЭЛЕКТРОД-ИНСТРУМЕНТ | 1991 |

|

RU2044610C1 |

| Станок для заточки сверл | 1987 |

|

SU1563941A1 |

| Отделочно-обточной станок для обработки поршней | 1985 |

|

SU1220848A1 |

| Автомат для двухсторонней обработки концов деталей | 1973 |

|

SU495161A1 |

| Фрезерно-копировальный станок | 1978 |

|

SU751627A1 |

Б-Б

.З

Даты

1970-01-01—Публикация