l

Изобретение от1носится к области вычислительной тех-ники и систем автоматического управления и может быть (применено для автоматизации разнообразных процессов смешения жидких, суспензных продуктов в производствах нефтехимии и нефтепереработки, компаундировании ТОПЛИЁ и масел, в микробиологической, энергетической, фармацевтической промышленности. В качестве примеров применения предлагаемой системы могут быть процессы п;ригото8ления углеводородной шихты и раствора водной фазы в производствах сиНтетичеокого каучука, процессы приготовления браж1ки для получения дрожл ей в мсткробиологи1ЧбС1кой нромышлетености и процессы водоподготовки в энергетической промышленности.

Известны системы а1втоматического управления настройкой дозировочного агрегата, содержащие многоканальный цифровой блок управления, 1С Вязанный с датчиками полол ения длины хода плунжера насосов агрегата и с ИСполнительпыми механизмами изменения настроек насосов агрегата, состоящий из многоканального цифрового регулятора мащины централИЗОванното контроля, в состав которой входят переключающие и вычислительные устройства, аналого-цифровые преобразователи, устройство 10равнетия и блок управления.

стных тем, что с целью повышения качества приготавливаемой смеси при изменении тель пературы дозируемых компонент она содержит датчики температур, установлеппые на входе компонент в агрегат, выходы которых через переключающее устройство подключены на вход вычислительного устройства, другие входы которого через блок памяти соединены с источниками удельного веса компонент при температуре, заданной регламентом, поправочных температ рных коэффицие}1тов, температур компонент, заданных оегламентом.

Для расчета оптимальной длины хода плупжера насасов агрегата ИСПОЛЬЗУЮТСЯ вычислительные устройства, причем выход первого из них подключен к вычислительному устройству, производящему окончательный расчет настройки насоса, другой вход которого подключен к выходу вычислительного устройствя, производящего расчет уде.льного веса компонент в |функции температуры и овяза нного также с вычислительным устройством, производящим окончательный расчет настройки базового насоса, второй вход которого подключен к eычиcлитeльнo ry устройству, рассчитывающему длину хода плунжера базового насоса.

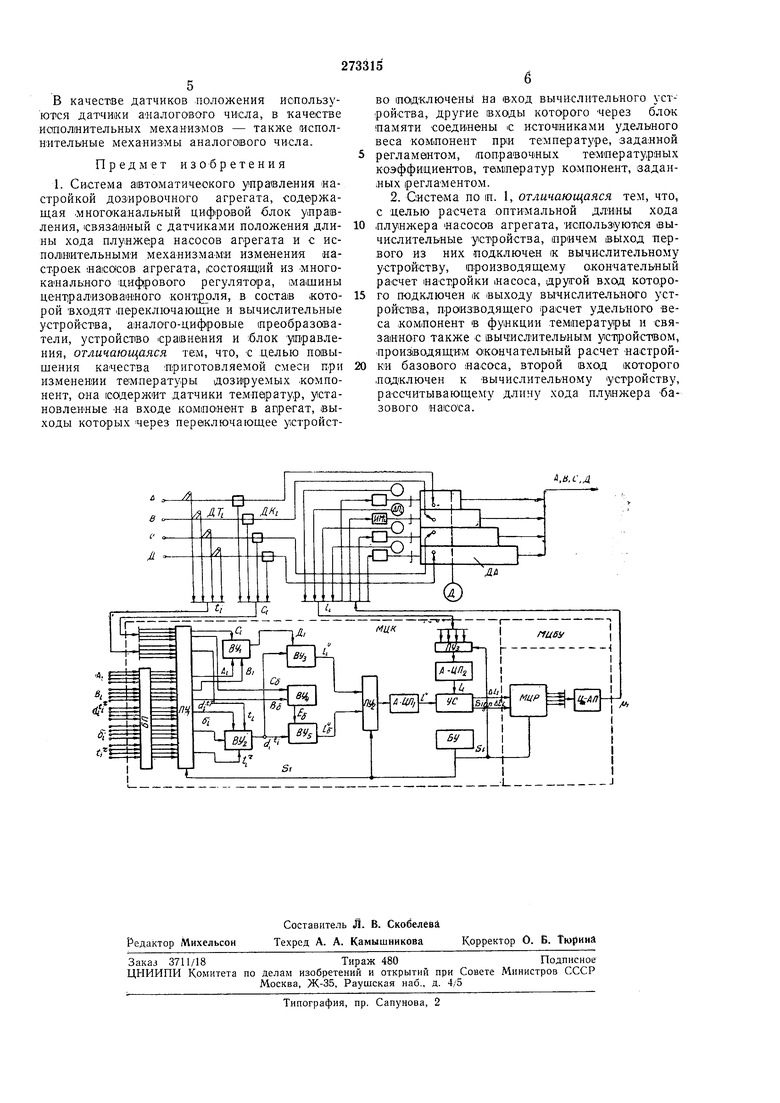

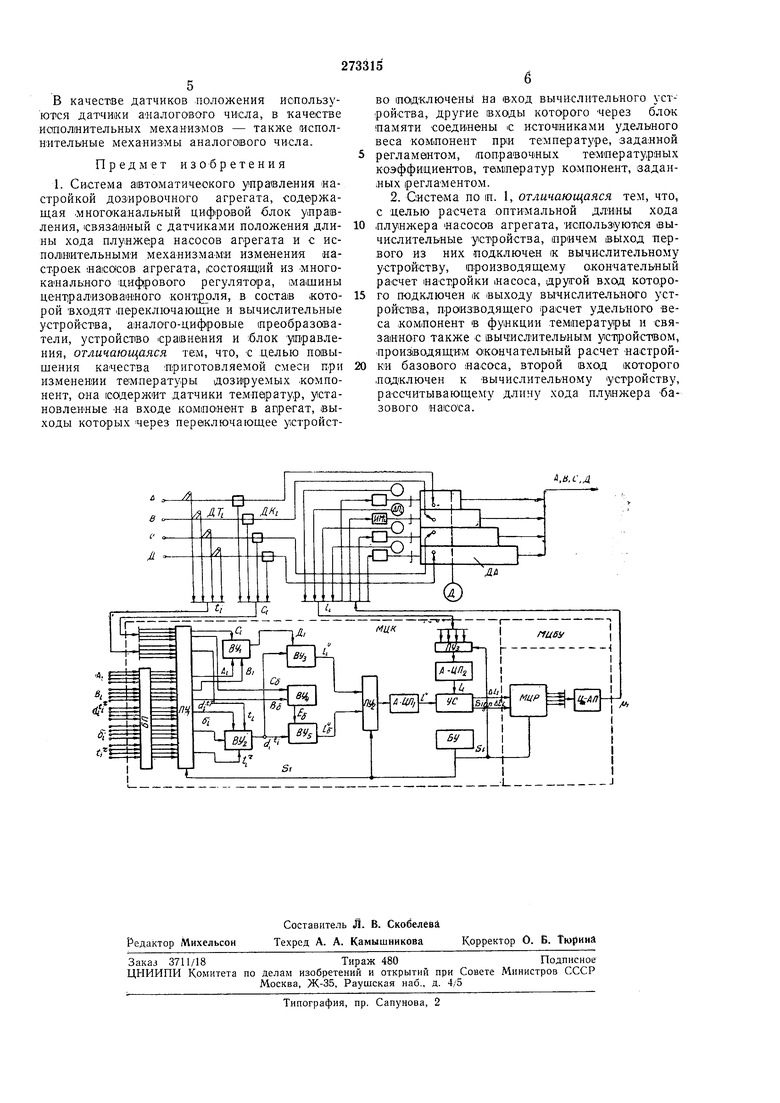

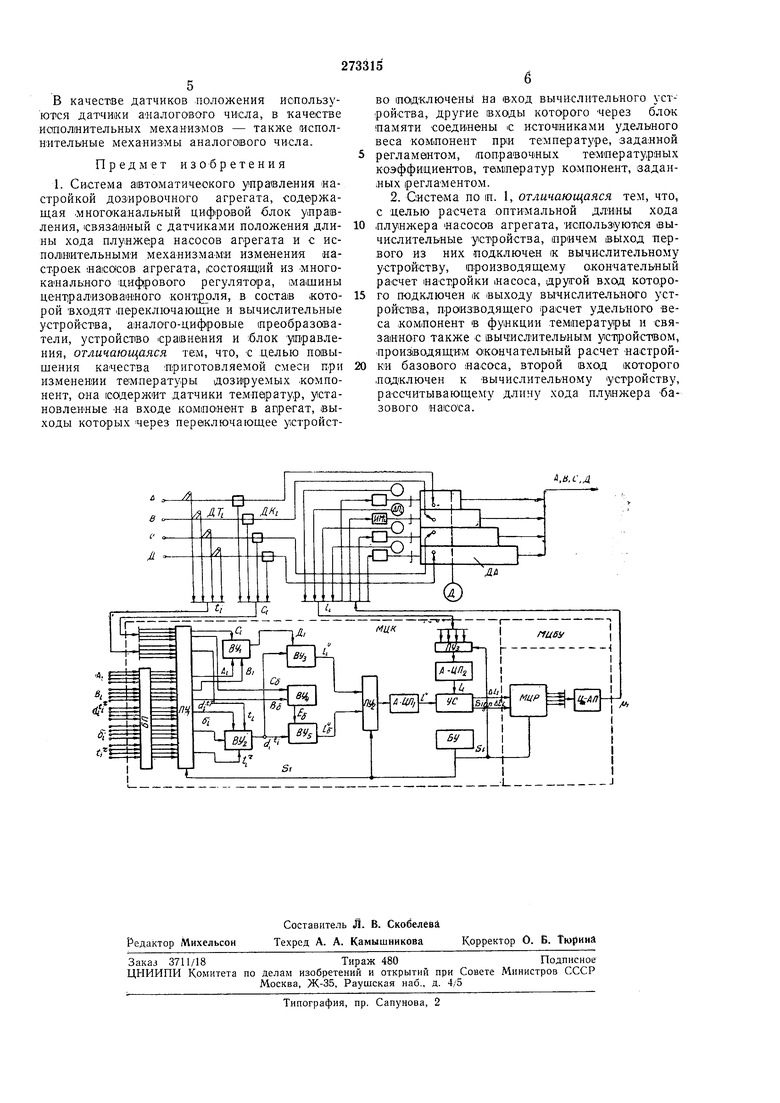

Система содержат многоканальный плунжерный дозировочный агрегат ДА, имеющий общий Привод Д для всех Насосов. Уш} явление общей юроизводителыюстью агрегата производится кзменением числа оборотов привода.

Изменение соотношения между дозируемыми компо:нентами осуществляется изменением настройки длины хода плунжера на-соссв агрегата. В со.стащ :системы Входят датчики положения ДЯ; ;механизмо;в иастройки насосов агрегата, иодключенные ко сходу М1ногока1нального цифрового блока управления МЦБУ, вы.ход которого подключен к исполнительным мехаНизмаМ HMi изменбаи настроек iHacocoB агрегата. МЦБУ содержит многоканальный ци1фровой регулятор МЦР с цифро-аналоговым преобразователем Ц-АП и машину централизова-ниого контроля МЦК, в состав которой входят переключающие устройства ПУ1-Я УЗ, а1налогаво-циф,ровые преобразователи А-ЦП и А-ЦП.2, ус71ройство сравнения УС « -блок управления БУ.

На входе компонентов в агрегат дололиительно используются датчики концентрации Д/Cj и датчики темлературы ДГ(, выходы которых через переключающее устройство ЯУ подключены соответственно от датчиков концентрации ко входу вычислительного устройства ВУ, а от датчиков температуры - ко входу вычислительного устройства ВУ. К двум другим входам вычислительного устройства через переключающее устройство ПУ-i подсоединены выходы блока иамяти БП, соответствующие входы которого подключены к источнякаэд рецептуры AI и постоянных коэффициентов BI, зависящих от параметров цилиндра, удельного веса компонента и базисного коэффициента. Три других входа вычислительного устройства ВУг подключены через переключающее устройство к тем выходам блока памяти, соответствующие входы которого иодсоедищены к источникам удельных весов ко,мпонент при заданной регламентом температуре, поправочного температуриого коэффициента, температур, заданиых регламентом.

Выходы вычислительных устройств ВУ и БУа подключены ко входам вычислительного устройства ВУз, выход которого подсоединен ко входу переключающего устройства ЯУ2. Кроме того, тот же выход вычислительного устройства БУа подключен ко входу вычислительного устройства ВУ, другой вход которого подсоединен к выходу вычислительного устройства ВУб. Два других входа устройства ВУ соединены через переключающее устройство: один - с выходами датчиков концентрации ДК1 и подключается лишь к датчику концентрации базового компонента Cg, другой - к выходу блока памяти, соответствующий вход которОГо соединен с источником постоянных Коэффициентов BI и подключается лагаь к коэффициенту, соответствующему базовому цилиндру Bg. Выход вычислительного уСтрой:тва ВУб подключен ко входу переключающего устройства ЯУд. Работой переключающих устройств упра1вляет блок управлсния БУ.

Система работает следующим образом.

В бло;; памяти вводятся значения Л, В,

f, i / -аостоянные, рассчитанные до начала работы апрегата коэффициенты. Эти значенНЯ меняются при изменении рецептуры или удельного веса компонент.

По сигналам Si от БУ Последовательно по всем каналам управления с ЯУ1 на вычислительное устройство ВУ} поступают значения Cj, А;, В, а в вычислительное устройство

ВУг - значения , о, f., t, в вычислительное устройство ВУ4 - значения Cg, В. В вычисЛИтельНОм устройстве ВУу определяется оптимальное значение длины хода плунжера для всех насосов, кроме базового 1°.

В 1вычислительном устройстве ВУ определяется оптимальное значение длины хода плунжера базового цилиндра /° . Значения ° и ° поступают чдрез переключающее устройство ЯУ2, в котором также последовательно

выбираются каналы, в аналогово-цифровой Преобразователь А-ЦП, в котором аналоговые оптимальные значения преобразуются в цифровую форму.

Код оптимального значения настройки поступает в устройство сравнения УС, на другой вход которого поступает ци|фровой код существующего до начала работы апрегата значения настройки соответствующего Насоса, поступивщего от датчика положения ДП1 настройюи насоса агрегата через переключающее устройство ЯУз и аналогово-цифровой преобразователь А-ЦП-. Величина рассогласования Д/ между оптимальной и существующей величинами длины хода плунжера насосов агрегата, а также ее знак SignA/j поступают в МЦР, где по заложенному в него закону формируется управляющее воздействие )ч, которое предварительно преобразуется цифро-аналоговым преобразователем Ц-АП

из цифрового кода в аналоговый код и затем поступает на соответствующий исполнительный механизм MMi, устанавливая тем самым оптимальную настройку насоса. Зате.м после включения привода дозировочный агрегат непрерывно приготавливает смесь из компонент в заданном соотношении, а корректировка настроек агрегата по величине изменения температуры компонент производится аналогично, т. е. но сигналу 5/ с блока управления для

текущих значений температур и концентраций компонент в вычислительном устройстве определяется оптимальная настройка длины хода плунжера каждого насоса, которая ПОСле преобразова ния сравнивается в устройстве

Сравнения УС с преобразованной величиной текущего значения длины хода плунжера насаса, полученного от датчика положения настройки соответственного насоса, что обеспечивает непрерывное приготовление смеси с

В качестве датчиков .положения используются датчики аналогового числа, в качестве наполнительных механиз-мов - также исполнительные механизмы аналогового числа.

Предмет изобретения

1. Система автоматического управления «астройкой дозировочного агрегата, содержащая .многоканальный цифровой блок управления, связаданый с датчиками положения длины хода плуяжера насосов агрегата и с исполмительными механизма-ми изменения наст.роек HaicoicoB агрегата, состоящий из многоканального цифрового регулятора, 1ма1шины цент рализо1ванного контроля, в состав которой входят переключающие и вычислительные устройства, аналого-цифроБые преобразователи, устройство сравнения и ;блок управления, отличающаяся тем, что, с целью повышения качества приготовляемой смеси при изменении температуры дозируемых .компонент, о:на содержит датчики тем.пе ратур, установленные на входе компонент в апрегат, выходы которых через переключающее устройство подключены на вход вычислительного устройства, другие входы которого через блок памяти соединены ic источ1никами удельного веса компонент при температуре, заданной

регламентом, /поправочных температурных коэффициентов, температур колтонент, задан.ных регламентом.

2. Система по п. 1, отличающаяся тем, что, с целью расчета оптимальной длины хода

плунжера насосов агрегата, используются овычислительные устройства, причем выход первого из них подключен к вычислительному устройству, производящему о.кончательный расчет настройки насоса, другой вход которого подключен к выходу вычислительного устройства, производящего расчет удельного веса компонент в функции температуры и связанного также с выч;ислительньгм устрой-ством, производящим окончательный расчет настройки базового яасоса, второй вход которого .под1ключен к вычислительному устройству, рассчитывающему длину хода пл чнжера -базового иасоса.

Даты

1970-01-01—Публикация