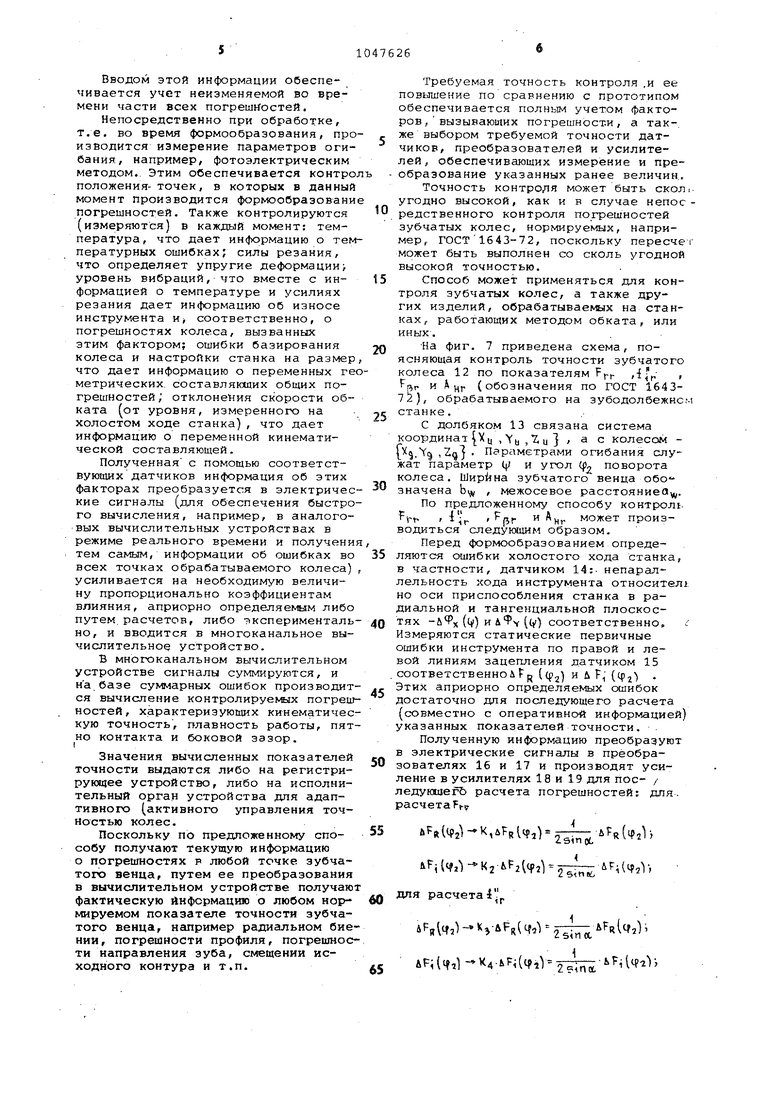

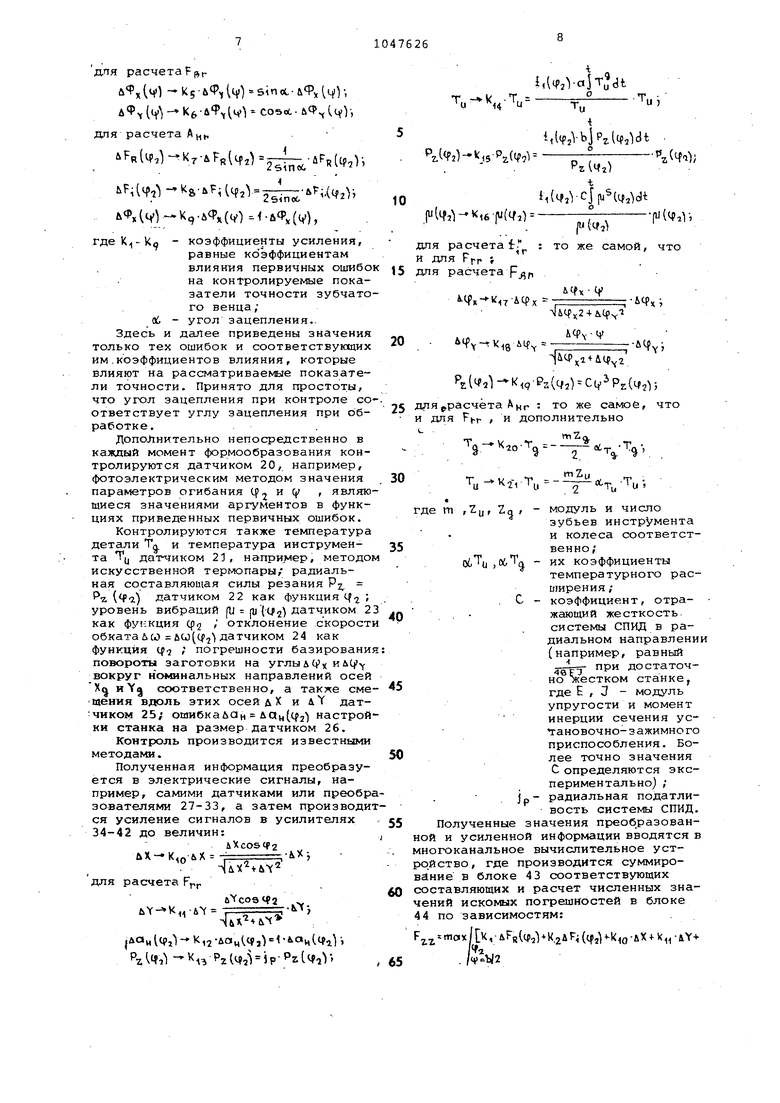

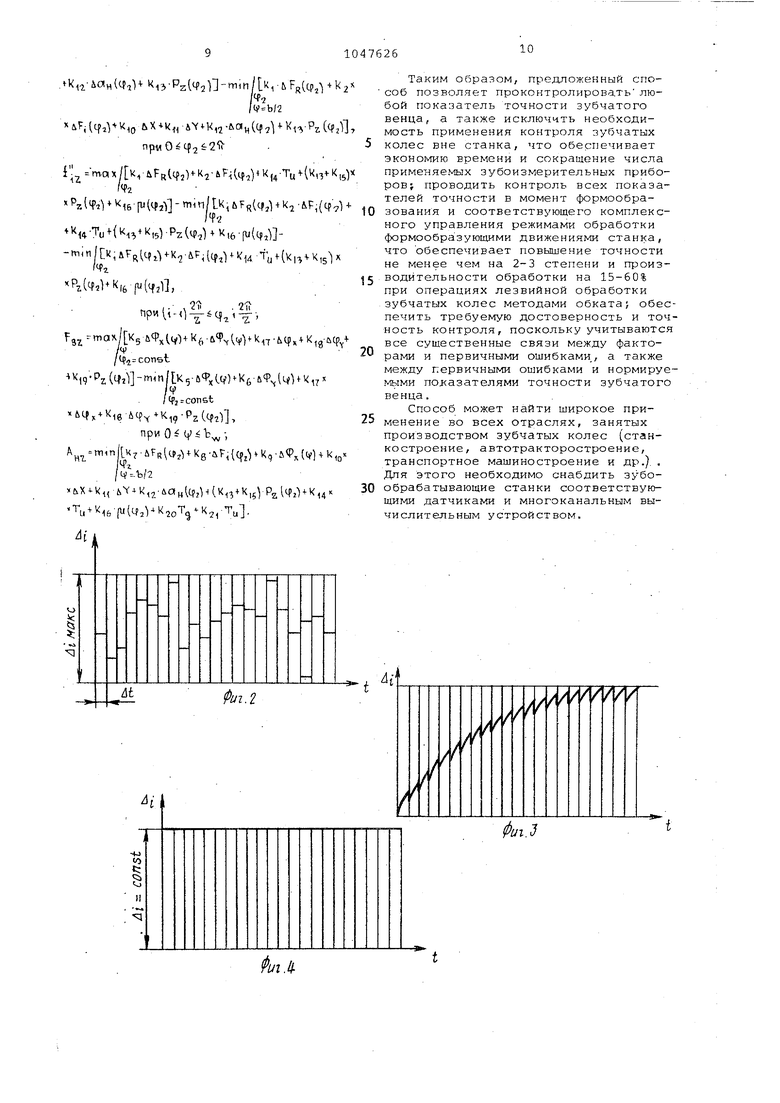

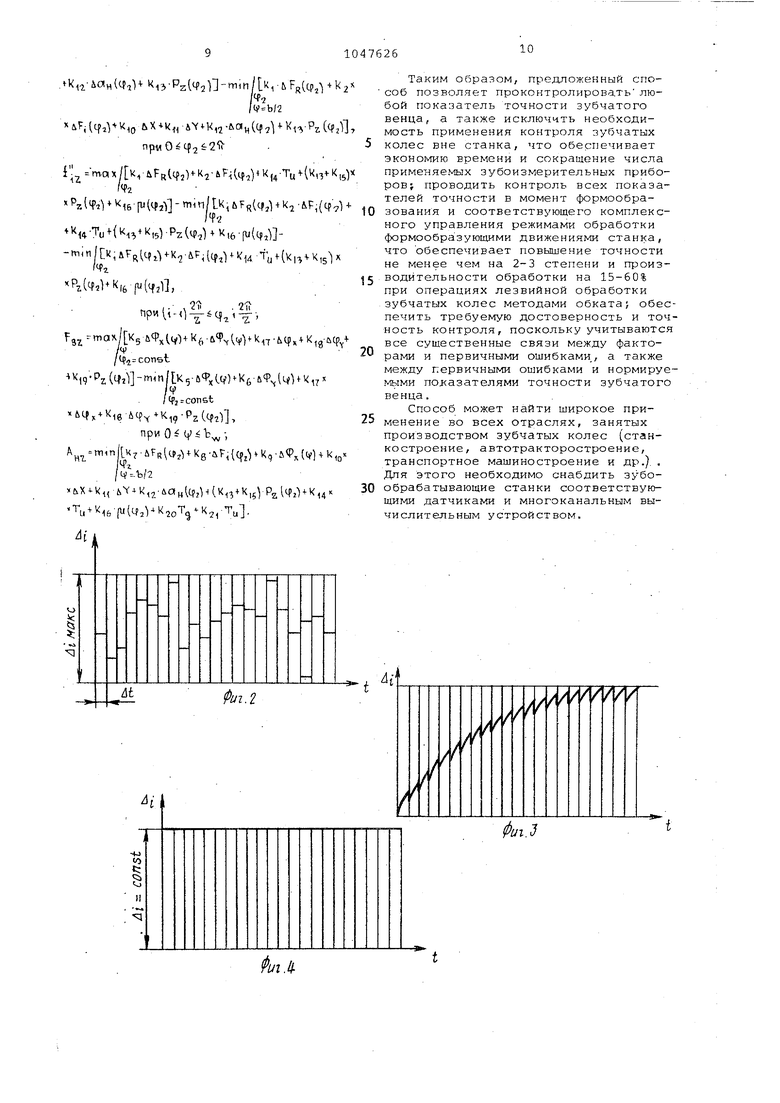

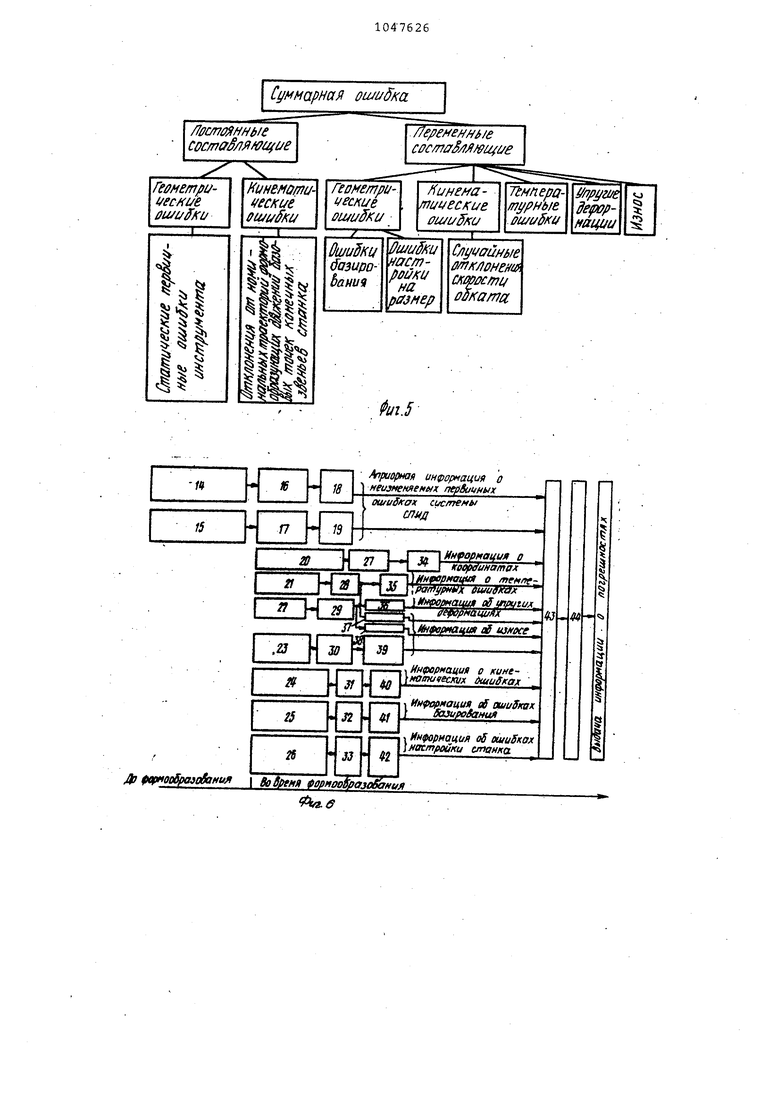

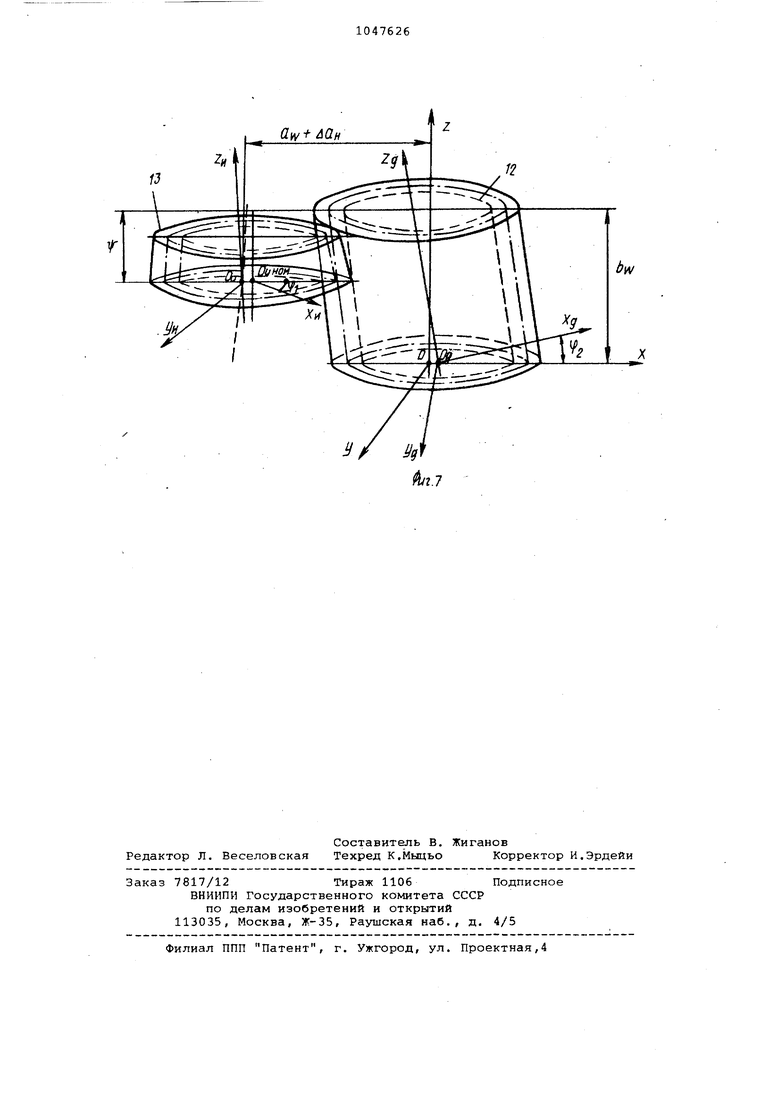

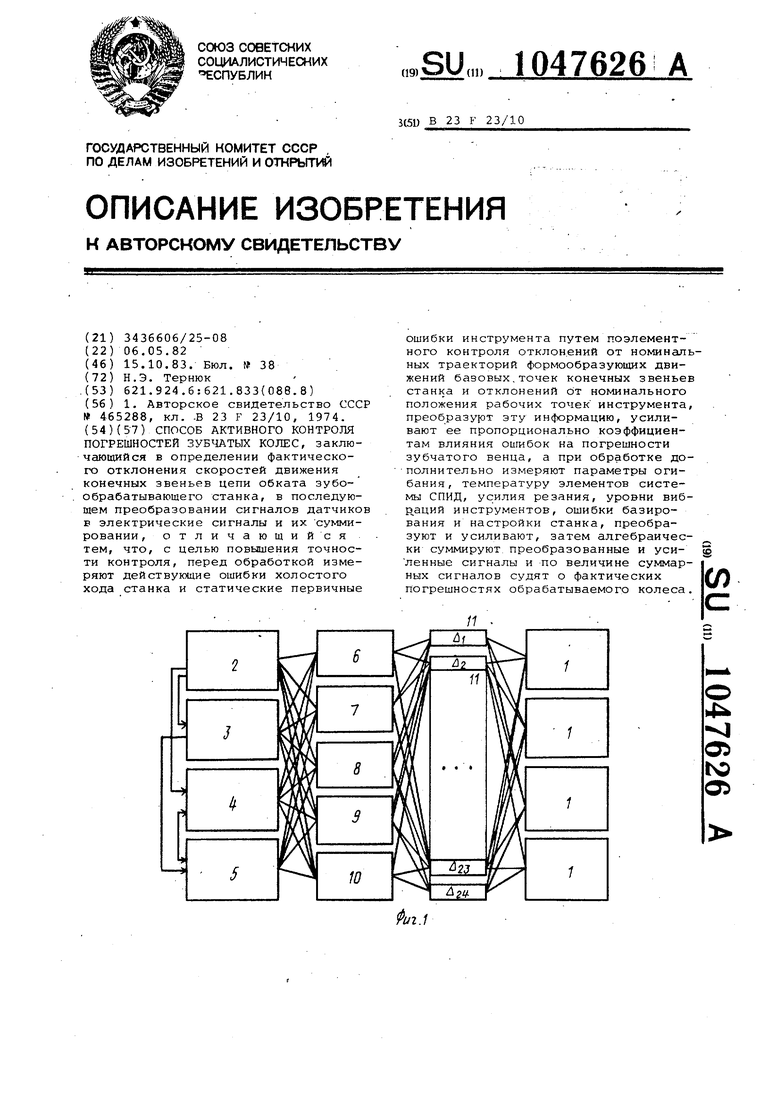

Изобретение относится к способам активного контроля погрешностей зубчатых колес в процессе обработки с целью определения фактической точно.сти колес и активного управления процессом обработки, Известен способ активного контроля погрешностей зубчатых колес, согласно которому определяют фактически о.тклонения скоростей движения обоих конечных звеньев цепи обката зубообрабатывающего станка, производят преобразование сигналов датчиков скорости в электрические сигналы, суммируют последние и по суммарному сигналу судят о фактических погрешностях колеса i. Однако известный способ не позволяет одновременно контролировать основные показатели кинематической точности, плавности, пятна контакта и бокового зазора непосредственно в момент формообразования зубьев; имеет низкую точность контроля, обус ловленную неполным учетом всех факторов, влияющих на погрешности обрабатываемых колес на станках для меха нической обработки зубьев. Цель изобретения - повышение точ ности контроля. .Поставленная цель достигается тем, что согласно способу активного контроля погрешностей зубчатых колес заключающемуся в определении фактического отклонения скоростей движения конечных звеньев цепи обката зубообр.абатываюшего станка, в последую щем преобразовании сигналов датчиков в электрические сигналы и их сум мировании , перед обработкой измеряют действующие ошибки холостого хода . станка и статические первичные ошибки инструмента путем поэлементного контроля отклонений от номинальных траекторий формообразующих движений базовых точек конечных звеньев станка и отклонений от номинального положения рабочих точек инструмента, преобразуют эту информацию, усиливают ее пропорционально коэффициентам влияния ошибок на погрешности зубчатого венца, а при обработке дополнительно измеряют параметры огибания, температуру элементов систеNbj СПИД, усилия резания, уровни вибраций инструмента, ошибки базирования колеса и настройки станка, преобразуют и усиливают, затем-алгебраи суммируют преобразованные и усиленные сигналы и по величине суммарных сигналов судят о фактических погрешностях обрабатываемого колеса На фиг. 1 изображена схема процесса возникновения ошибок и их учета (в наиболее обшей постановке способа) ; на фиг, 2 - график изменения погрешностей базирования и ошибок настройки станка на размер, изменяющихся по функциональной зависим ости при обработке партии зубчатых колес; на фиг. 3 - график изменения ошибок вызванных температурным фактором и износом инструмента,- практически не изменяющихся при обработке пар-ти-и зубчатых колес; на фиг. 4 - график изменения ошибок холостого хода станка и первичных ошибок инструмента; на фиг, 5 - структура нормируемых погрешностей зубчатых колес; фиг. 6 - схема осуществления способа/ на фиг, 7 - схема, поясняющая пример осупествления способа. Нормируемые погрешности 1, характеризукшие кинематическую точность,, плавность работы, пятно контакта и боковой зазор в передаче, являются следствием действия вполне определенных причин, проявляющих себя в про- цессе механической обработки каждого колеса из партии, К таким причинам относятся неточности изготовления, и наладкисистемы СПИД 2, работа механизмов и агрегатов станка 3/ процесс 4 формообразования резания ; воздей.ствие внешней среды 5, Эти причины вызывают геометричес.кие неточности 6 системы СПИД, кинематические неточности 7 системы СПИД, температурные.деформации 8, износ инструмента 9 и упругие деформации 10. Перечисленные факторы 6-10:в процессе обработки вызывают чисто, гео;метрические отклонения элементов системы СПИД: радиусвектора производящей поверхности характеризуются тремя ког-шонентами, расположенными вдоль трех базовых декартовых координат) ; базовых координат производящей поверхности (характеризуются в общем случае шестью компонентами, определяющими взаимное расположение баз производящей поверхности от технологической OCHJ взаимного положения осей конечных звеньев -станка (характеризуются также шестью компонентами из-за возможности реализации в общем случае всех шести степеней свободы); погрешности базирования детали (определяются шестью компонентами; формы и размеров зубьев обрабатываемого колеса из-за восстанавливаемых упругих и температурных деформаций (характеризуются тремя компонентами). Следовательно, всего может быть 24 разнородных по характеру геометрических отклонения, к которым можно привести все множество отклонений систегФл СПИД (см, 11 на фиг.. 1) . Они однозначно определяют каждый из нормируемых показателей точности зубчатого венца. Формулы для расчета HopMHpyeNftax показателей точности по известным значениям приведенных первичных ошибок могут применяться как в общем виде, так и в частном,применительно к конкретным видам обработки. Таким образом, зная информацию о числовых значениях приведенных первичных ошибок, можно автоматически, путем пересчета, получить ин формацию об интересующих нормируемы показателях точности зубчатого венца. Следовательно, непосредственный контроль, нормируемых показателей то ности может быть заменен контролем приведенных первичных ошибок с последующим пересчетом значений послед них в показатели точности венца. В свою очередь, каждая из 24 при веденных первичных ошибок определяется однозначно теми элементами (ко понентами) , из которых она состоит (фит. 5) . Эти элементы имеют различ ное распределение вр времени (фиг. 2 и 4 . Следовательно, в первичных ошибках выделяются относительно пос тоянная во времени часть (одинаковая для всех колес в партии) и переменная (разная для каждого колеса из- партии . Постоянная часть вызвана геометрическими неточностями - первичным ошибками инструмента (которые, если их контролировать относительно технологической оси, могут учитывать и погрешности базирования инструмента а также кинематическими ошибками отклонениями от. номинальных траекто рий формообразующих движений конечных звеньев станка при его холостом ходе. Переменная часть вызвана геометрическими ошибками (ошибки базирования колеса, настройки или выхода станка на размер), кинематически ми ошибками (нарушения скорости обката, вызванные, например, колебаниями напряжения в сети, случайными вибрациями и др.) , температурными ошибками (температурные деформации элементов системы СПИД, действующих в размерной цепи системы), упругими ошибками (упругие деформации элементов системы спид) и износом (в первую очередь, износом инструмента). Первичные ошибки инструмента могут измеряться непосредственно на установленном на станке инструменте путем определения отклонений от номинального положения работающих точек. Аналогично могут определяться постоянные составляющие - кинематические ошибки, проявляющиеся на холостом ходе станка. Поскольку такие ошибки устойчивы (постоянны во времени), то они могут быть определены перед формообразованием и информация после соответствующего преобразования в электрические сигналы и усиления пропорционально влиянию на каждой определяемый показатель точности, характеризующий кинематическую точность, плавность; пятно контакта-и боковой зазор в передаче может быть введена в многоканальное вычислительное устройство и храниться там до получения остальной информации. Переменные ошибки базирования могут также измеряться непосредственно на станке соответствующими датчиками линейных и угловых перемещений. Так же измеряются и ошибки настройки на размер,, например фотоэлектрическими датчиками. Переменные кинематические ошибки - нарушения скорости обката - мо- гут контролироваться аналогично прототипу.,, Температурные ошибки определяются по значениям температуры, измеренной в различных точках системы СПИД известными методами: естественными термопарами, применением специальных термодатчиков и др. Упругие деформации рассчитываются по контролируемой величине -сил резания и параметров огибания. Последн е обеспечивает-возможность учета приложения сил в каждый момент, обработки. Ошибки износа есть функция температуры, силы и уровня вибраций, так как скорость износа - определяI .о ется этими величинами: температурой Т , силой Р и уровнем вибраций U , .(T.P.ri. Поэтому в каждый момент t времени износ можно выразить по зависимости .P.lulcJt, где t - время. Способ осуществляется следующим образом.. , Перед формообразованием.определяют постоянные составляющие общих ошибок: Действующие ошибки холостого хода станка и статические первичные ошибки инструмента, - например, путем их поэлементного- контроля. Производят преобразование информации об этих составллющих в электрические сигналы, которые усиливают пропорционально коэффициентам влияния на определяемые погрешности зубчатого венца, характеризующие кинематическую точность, плавность, пятно контакта и боковой зазор. Коэффициенты влияния мозтут устанавливаться на основе общих или частных уравнений. Полученную преобразованную и усиенную информацию (априорнуюУ вводят в многоканальное вычислительное, например аналоговое, устройство (вычисительное устройство может быть и цифровым). Вводом этой информации обеспечивается учет неизменяемой во времени части всех погрешностей. Непосрелственно при обработке, т.е. во время формообразования, про изводится измерение параметров огибания, например, фотоэлектрическим методом. Этим обеспечивается контро положения- точек, в которых в данный момент производится фор1 юобраэовани погрешностей. Также контролируются (измеряются) в каждый момент: температура, что дает информацию о тем пературных ошибках; силы резания, что определяет упругие деформации; уровень вибраций, что вместе с информацией о температуре и усилиях резания дает информацию об износе инструмента и соответственно, о погрешностях колеса, вызванных этим фактором; ошибки базирования колеса и настройки станка на размер что дает информацию о переменных ге метрических, составляющих общих погрешностей, отклонения скорости обката от уровня, измеренного на холостом ходе станка), что дает информацию о переменной кинематической составляющей. Полученная с помощью соответствующих датчиков информация об этих факторах преобразуется в электричес кие сигналы (для обеспечения быстро го вычисления, например, в аналоговых вычислительных устройствах в режиме реального времени и получени тем самым, информации об ошибках во всех точках обрабатываемого колеса) усиливается на необходимую величину пропорционально коэффициентам влияния, априорно определяемым либо путем, расчетов, либо эксперименталь но, и вводится в многоканальное вычислительное устройство. В многоканальном вычислительном устройстве сигналы суммируются, и на.базе суммарных ошибок производит ся вычисление контролируемых погреш ностей, характеризующих кинематичес кую точность, плавность работы, пят но контакта и боковой зазор. Значения вычисленных показателей точности выдаются либо на регистрирующее устройство, либо на исполнительный орган устройства для адаптивного (активного управления точностью колес. Поскольку по предложенному способу получают текущую информацию о погрешностях р любой точке, зубчатого венца, путем ее преобразования в вычислительном устройстве получаю фактическую информацию о любом нормируемом показателе точности зубчатого венца, например радиальном бие нии, погрешности профиля, погрешнос ти направления зуба, смещении исходного контура и т.п. Требуемая точность контроля ,и ее пов1)1шение по сравнению с прототипом обеспечивается полным учетом факторов, вызывающих погрешности, а так-, же выбором требуемой точности датчиков, преобразователей и усилителей, обеспечивающих измерение и преобразование указанных ранее величин,. Точность контроля может быть скол1. угодно высокой, как и в случае непосредственного контроля погрешностей зубчатых колес, нормируемых, например,, ГОСТ 1643-72, поскольку пересче i может быть выполнен со сколь угодной высокой точностью. Способ может применяться для контроля зубчатых колес/ а также других изделий, обрабатываемых на станкахf работающих методом обката, или иных. На фиг. 7 приведена схема, поясняющая контроль точности зубчатого колеса 12 по показателям Fj- FftP и Д ц,- (обозначения по ГОСТ 16437), обрабатываемого на зубодолбежисм станке. С долбяком 13 связана система координат {Хц , ц 7, ц } , а с колесом ,Z(j. Параметрами огибания служат параметр ( и угол ф поворота колеса. Ширина зубчатого венца обО значена , межосевое расстояниео ц,. По предложенному способу контрол :. r iiV fir нг может производиться следукжшм образом. Перед формообразованием определяются ошибки холостого хода станка, в частности, датчиком 14;. непараллельность хода инструмента относител но оси приспособления станка в радиальной и тангенциальной плоскостях -йФх () и АФч ((,) соответственно. Измеряются статические первичные ошибки инструмента по правой и левой линиям зацепления датчиком 15 соответственноДFд ((pj) и и F, ((р Этих априорно определяемых сшибок достаточно для последующего расчета (совместно с оперативной информацией) указанных показателей точности. . Полученную информацию преобразуют в электрические сигналы в преобразователях 16 и 17 и производят усиление в усилителях 18 и 19 для пос- / ледукшегЬ расчета погрешностей: для, расчета ftFft - K,uFRtiy,,) (4)2V, Ь(«, b a tpilf-Z для расчета 4 j, APul) - - 4;bFi(iV для расчета &«,(ц.)-. Кs ьФ, ьРх , Aч()) для расчета А н ьРнЫ--Кг-лРк1ч.)(Ч7)-. - &-bPi . лФДц|-.К.,(() И.лФ,((), ,J - коэффицкенты усиления, равные коэффициентам влияния первичных ошибо на контролируемые показатели точности зубчато го венца; об - угол зацепления.. Здесь и далее приведены значения только тех ошибок и соответствующих им.коэффициентов влияния, которые влияют на рассматриваекие показатели точности. Принято для простоты, что угол зацепления при контроле со ответствует углу зацепления при обработке. Дополнительно непосредственно в каждый момент формообразования контролируются датчиком 20, например, фотоэлектрическим методом значения параметров огибания су, и Cj/ , являю щиеся значениями аргументов в функциях приведенных первичных ошибок. Контролируются также температура детали Т и температура инструмента Тц датчиком 2j, например, методо искусственной термопары/ радиальная составляющая силы резания Р z (f-i) датчиком 22 как функция Ч ; уровень вибраций Ц г |и{ср5) Датчиком 2 как фуккция (р2 , отклонение скорост обката Uсо й(о( датчиком 24 как функция If-2 ; погрешности базировани повороты заготовки на углылС вокруг номинальных направлений осей Х иУ соответственно, а также сме Щения вдоль этих осейдX и AY дат чиком 25; ошибкаЛОн лац(1(2) настрой ки станка на размер датчиком 26. Контроль производится известными методами. Полученная информация преобразуется в электрические сигналы, например, самими датчиками или преобр зователями 27-33, а затем производи ся усиление сигналов в усилителях 34-42 до величин: iXcoscfj йХ--К,о-&Х . , .. для расчета F a 44 Чбд + ьх |Да„ ср1|- К,2-йац1,Ч1,) 1-б.ац(ч.) Рг(.Ч, Р2(, 1р-Рг(эГ blcpzVctJT.dt li sVbjPjltf ldt -P(fi); ( t lJ jVcJ|u(tf,)dt 16-jV(tf7)(4lHсчета t. TO же самой, что FTP } счета -tPx- Ч X ( . + г(ч21- к рР2(Ч2)-Сц.); счёта Ацг то же самоё, что FH- , и дополнительно nVZ, , 9 9 .,,2u, Zn , - модуль и число зубьев инструмента и колеса соответственно ; otTjj ,061 - их коэффициенты температурного расширения ; С - коэффициент, отражающий жесткость системы СПИД в радиальном направлении (например, равный д. -J- при достаточно жестком станке, где Е , J - модуль упругости и момент инерции сечения установочно-зажимногоприспособления. Более точно значения С определяются экспериментально) ; р- радиальная податливость системы СПИД. ученные значения преобразованусиленной информации вводятся в анальное вычислительное усто, где производится суммиров блоке 43 соответствующих ляющих и расчет численных знаискомых погрешностей в блоке зависимостям: x ,-AFR((p.,VK.2AF4 {ifj t-kio-лХ - «irlY-t 2 ,(cp)vK,3-Pzi 2)( iFjlcfj -v,o ьX k -4 K„&aц(ql,(;(fJl прмО Ц|2 2Лij -max/ K,-bFRlq)j)fk2-iFi(if,()4K,-Tui-( Pz(4.(cfjs -minlLK,bfR(cp,Vk,i-&F,(cf,H tt-Tu4Ki +Ki5)-P2:(%) + Xi6-(j((,),ArR(tf, ,дГд(, Ч-г Pz( р{421, npHi,.c,, ЛА.«.-Л Fg гma / KgйФДc )+k.йФ(ц,)tk„.,gйq)Y const (,п11К5-йФ(.с),7х /(fj-const «itf,4K,e 4q,+K,9-Pz(q,), , ,7йFRltPгnKgлPU(zVK,йФ,(vl + k,oX , ,J.iaнUЫ(n + l5VPzi f2) . + i6f«(u7). Таким образом, предложенный способ позволяет проконтролировать любой пока:эатель точности зубчатого венца, а также исключить необходимость применения контроля зубчатых колес вне станка, что обеспечивает эконо1угию времени и сокращение числа применяемых зубоизмерительных приборов} проводить контроль всех показателей точности в момент формообразования и соответствующего комплексного управления режимами обработки формообразующими движениями станка, что обеспечивает повышение точности не менее чем на 2-3 степени и производйтельности обработки на 15-60% при операциях лезвийной обработки зубчатых колес методами обката; обеспечить требуемую достоверность и точность контроля, поскольку учитываются все существенные связи между факторами и первичными ошибками,, а также между первичными ошибками и нормируемьши показателями точности зубчатого венца. Способ может найти широкое применение во всех отраслях, занятых производством зубчатых колес (станкостроение , автотракторостроение, транспортное машиностроение и др.). . Для этого необходимо снабдить зубообрабатывающие станки соответствующими датчиками и многоканальным вычислительным устройством.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ активного контроля процесса обработки зубчатых колес | 1981 |

|

SU984811A1 |

| Резцовая головка | 1982 |

|

SU1039656A1 |

| Устройство для шлифования эвольвентных зубчатых колес | 1981 |

|

SU1009657A1 |

| Способ обработки зубьев зубчатых колес дисковым лезвийным инструментом | 2021 |

|

RU2763831C1 |

| Способ контроля зубчатых колес | 1975 |

|

SU657934A1 |

| УСТРОЙСТВО ДЛЯ ШЕВИНГОВАНИЯ ЗУБЧАТЫХ КОЛЕС | 1999 |

|

RU2176178C2 |

| Станок для обработки зубчатых колес | 1990 |

|

SU1759573A1 |

| СПОСОБ ОТДЕЛКИ ЗУБЧАТЫХ КОЛЕС | 1973 |

|

SU408723A1 |

| Устройство для центрирования и закрепления цилиндрических зубчатых колес при обработке центрального отверстия | 1990 |

|

SU1808542A1 |

| Способ обработки зубчатых колес | 1981 |

|

SU1013147A1 |

СПОСОБ АКТИВНОГО КОНТРОЛЯ ПОГРЕШНОСТЕЙ ЗУБЧАТЫХ КОЛЕС, заключающийся в определении фактического отклонения скоростей движения конечных звеньев цепи обката зубообрабатывающего станка, в последующем преобразовании сигналов датчиков в электрические сигналы и их суммировании, отличающийся тем, что, с целью повышения точности контроля, перед обработкой измеряют действующие ошибки холостого хода станка и статические первичные ошибки инструмента путем поэлементного контроля отклонений от номинальных траекторий Формообразующих движений базовых,точек конечных звеньев станка и отклонений от номинального положения рабочих точек инструмента, преобразует эту информацию, усиливают ее пропорционально коэффициентам влияния ошибок на погрешности зубчатого венца, а при обработке дополнительно измеряют параметры огибания, температуру элементов системы СПИД, усилия резания, уровни вибраций инструментов, ошибки базирования и настройки станка, преобразуют и усиливают, затем алгебраически суммируют преобразованные и усиS ленные сигналы и по величине суммар(Л ных сигналов судят о фактических Погрешностях обрабатываемого колеса. 4 -vl О5 to 05

VJ

«л

At

Риг.г

ui

-40 0

/////

/

/

/

/

/

/

Фиг.

oujufff a

Да фо(1Н01 сао6ания Во бремя фврнооИразоВания

e/ eMSHHii/e cffc/ 7af3/ J /eu i/e

Априорная информации о MfujfKMeHNX 1Щ1Вичных

s

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ активного контроля профиля зуба колеса | 1971 |

|

SU465288A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-10-15—Публикация

1982-05-06—Подача