Изобретение относится к изготовленпю предварительно напряженных железобетонных объемных элементов прямоугольного 0 Ч0ртания, например для строптельства элеваторов, туннелей,шахтной крепи и др.

Известна технологическая линпя, включающая устройство для натял ения арматуры и формовочную установку с наружными щитами и вибросердечником.

К недостаткам известной технологии относятся; необходимость специальных вкладышей для навивки высокопрочной проволоки, недостаточная монолитность угловых участков элемента, длительность процесса, сложная конструкция вибросердечника, большой расход электроэнергии и др.

Цель изобретения - повысить производительность труда, снизить металлоемкость, уменьшить расход цемента и повысить срок службы элементов. Достигается это тем, что устройство для натяжения арматуры выполнено с четырьмя перемещающимися посредством привода в горизонтальной плоскости траверсами, клиньями-фиксаторами и цилипдрическими апкерами с двумя параллельными их оси отверстиями, а формовочная установка выполнена с перемещающимся в вертикальной плоскости вибросердечником, жестко соединенным с наружными щитами.

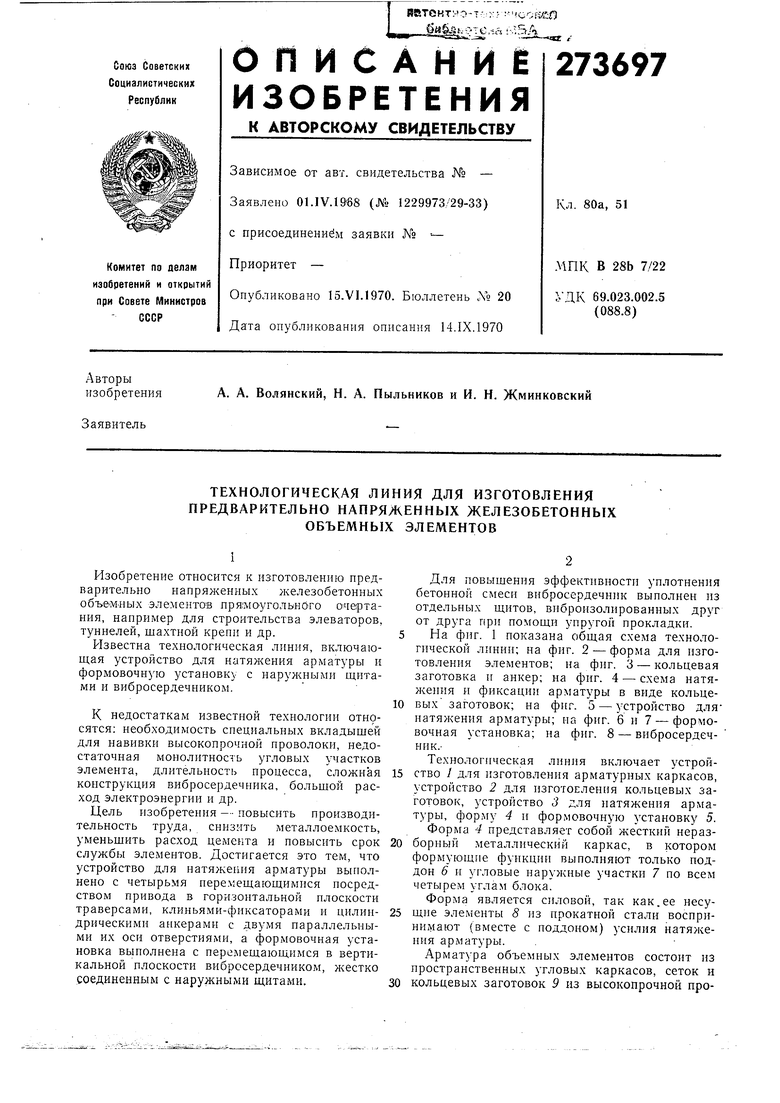

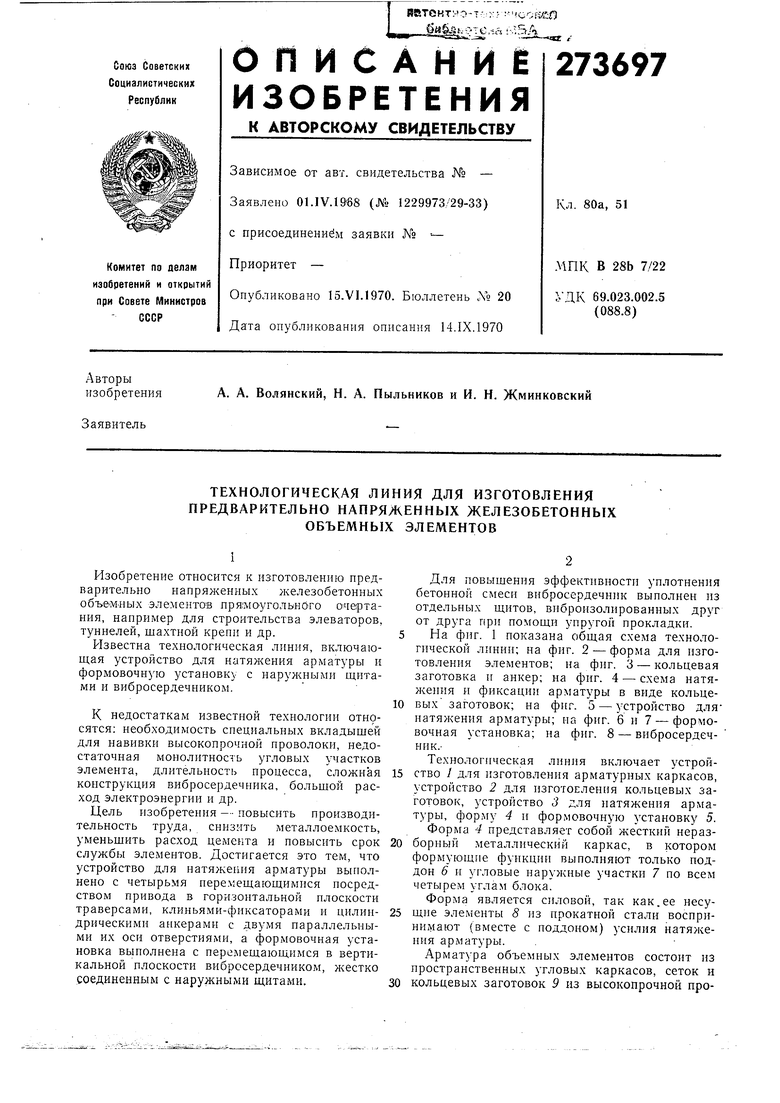

Для повыщения эффективности уплотнения бетонной смеси вибросердечнпк выполнен из отдельных щитов, виброизолированных друг от друга при помощи упругой прокладки. На фиг. 1 показана общая схема технологической линии; на фиг. 2 - форма для изготовления элементов; на фиг. 3 - кольцевая заготовка и анкер; на фиг. 4 - схема натялсения и фиксации арматуры в виде кольцевых заготовок; на фиг. 5 - устройство длянатяжения арматуры; на фиг. 6 и 7 - формовочная установка; на фиг. 8 - вибросердечник.Технологическая лпния включает устройство / для изготовления арматурных каркасов, устройство 2 для изготовления кольцевых заготовок, устройство 3 для натяжения арматуры, фор.му 4 и формовочную установку 5. Форма 4 представляет собой л есткий неразборный металлический каркас, в котором

формующие функции выполняют только ИОДДОН 6 и угловые наружные участки 7 по всем четырем углам блока. Форма является спловой, так как.ее несущпе элементы 8 из прокатной стали воспринимают (вместе с поддоном) усилия натяжения ар.матуры.

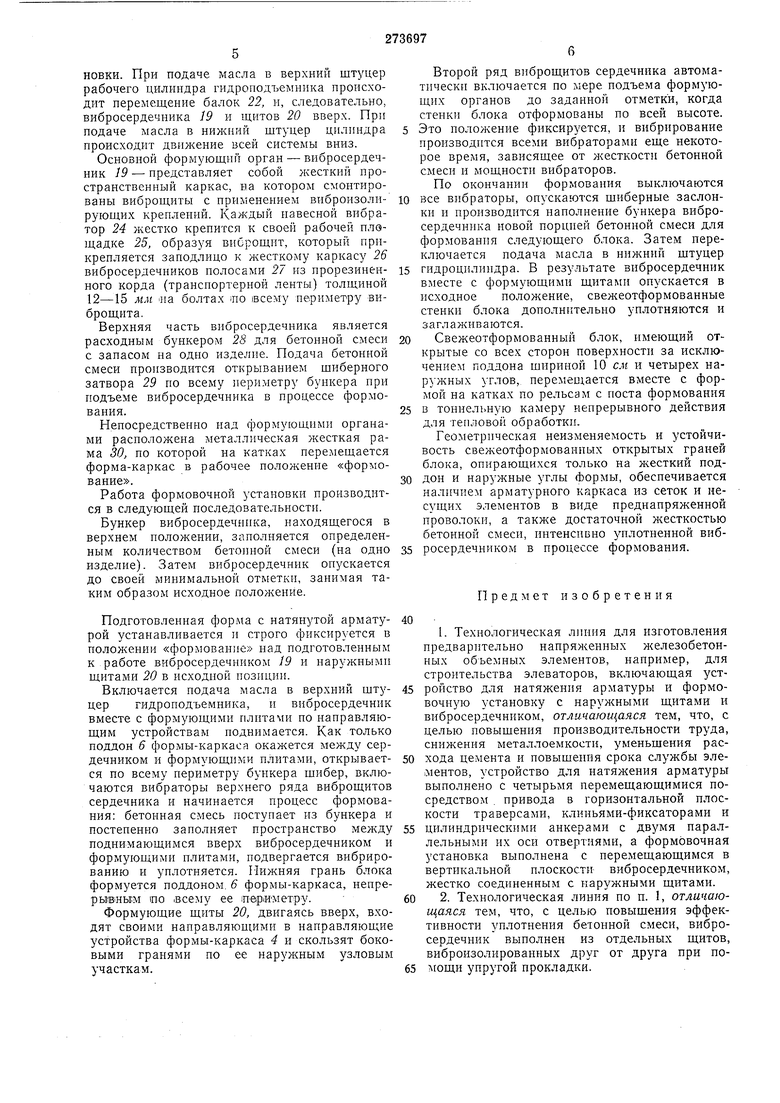

волоки. Натяжению подвергаются кольцевые заготовки. Так как стыковать высокопрочную проволоку сваркой и другими подобными способами нельзя, для образования кольцевой заготовки предлагается специальный стыковой анкер 10, представляющий собой штампованный стальной цилиндр диаметром 20 мм ,с двумя сквозными параллельными круглыми отверстиями. В эти отверстия с двух сторон заводятся концы проволочной заготовкп, а затем на специальных станках в закрытых штампах на обоих ее концах делают утолшения 11.

Усилие Р натяжения арматуры в виде кольцевой заготовки передается на угловые участки 7 форумы через СП|ециальные иивептарные устройства - клинья-фиксаторы 12, которые вставляются в специально предусмотренные для этой цели отверстия по углам формыкаркаса. Участки клиньев-фиксаторов, выходяшие из отверстий с наружной стороны формы, имеют прямоугольные отверстия (прорези), в которые вставляются после натяжения арматуры малые крепежные клинья 13, обеспечивая передачу натяжения на несущие конструкции формы-каркаса.

Во многих Случаях целесоо:бразпо передачу усилия натяжения от клиньев-фиксаторов на кольцевые заготовки осуществлять через элементы угловых арматурных каркасов, изготовляемых из горячекатаной арматуры путем сварки ее в специальных кондукторах. При этом изменяется (упрощается) форма клинафиксатора.

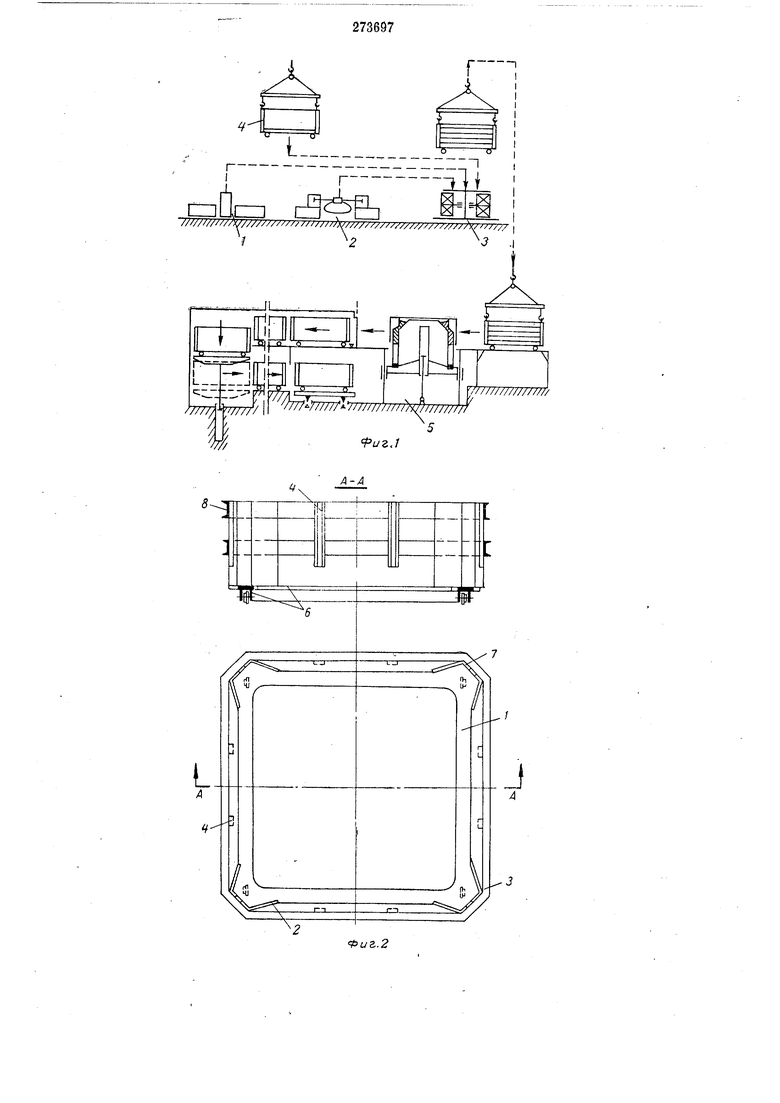

Установка для группового натяжения арматуры в виде кольцевых заготовок из высокопрочной проволоки прн изготовлении объемных элементов включает следующие основные элементы:

четыре гидравлических домкрата 14, рабочие цилиндры которых соединены между собой как сообщающиеся сосуды, в которые поступает под давлением масло от одной общей для всех домкратов насосной станции (возможно и индивидуальное подключепие домкратов);

четыре вертикально установленные подвижные рабочие траверсы 15, снособные неремещаться домкратами 14 в горизонтальном направленни по диагоналям квадрата, стороны которого образует натягиваемая арматура изделия в виде кольцевых заготовок;

горизонтальные направляющие устройства из прокатной стали (щвеллеры и двутавры) - нижние 16 и верхние 17 -по которым перемещаются шарнприо соединенные с домкратами 15 рабочие траверсы 15;

специальные устройства 18, обеспечивающие точное положение и фиксацию подготовленной к натяжению формы на стенде формы.

Работа установки для натяжения в распор выполняется в следующей последовательности. (Исходное положение установки - рабочие траверсы находятся в крайнем по направлению к центру установки положении).

В специальные фиксирующие консольные устройства, расположенные на рабочих гранях траверс 15 установки, вставляют клииьяфиксаторы 12. Их строго проектное положение на траверсах обеспечивается наличием назов (прорезей) на клиньях-фиксаторах, которые входят в направляющие консольных устройств. В первую очередь на клинья-фиксаторы,

вставленные в консольные устройства подвижных траверс, укладывают угловые арматурные каркасы. Затем на клинья и каркасы устанавливают кольцевые заготовки высокопрочной проволоки, внутренние и наружные (всего но

четыре заготовки на каждый клин-фиксатор). . Форма-каркас опускается краном с траверсой на установку для натяжения, в которой рабочие траверсы с клиньями-фиксаторами и установленной на них арматурой занимают

исходное положение (сдвинуты к центру установки на весь ход поршней домкратов). Строго определенное положение формы на установке фиксируется специальными устройствами-кондукторами 18.

Затем включают подачу масла в рабочие камеры домкратов 14. Траверсы 15 перемещаются по диагопалям квадрата одновременно к четырем углам формы. Клинья-фиксаторы 12 ностепенпо входят своими хвостовиками в

специальные отверстия по углам формы. По достижении необходимого усилия натяжения всей группы кольцевых заготовок, контролируемого .манометром (в гидросистеме имеется предохранительный к.чапан, сбрасывающий

давление при превышении нроектного), в выщедшие за наружные грани прорези хвостовиков клиньев-фиксаторов 12 забивают крепежные клинья, передавая усилие натяжения на форму. Затем переключают подачу масла в

камеры обратного хода домкратов и подвижные рабочие траверсы 15 перемещаются на весь ход порщней домкратов по направлению к центру установкн в исходное ноложение, оставив клинья-фиксаторы (вместе с натянутой арматурой) в отверстиях угловых элементов формы-каркаса.

На этом заканчивается выполнение операци натяження арматуры. Форма-каркас с натянутой арматурой поднимается краном и подается на пост формования, оборудованный формовочной установкой.

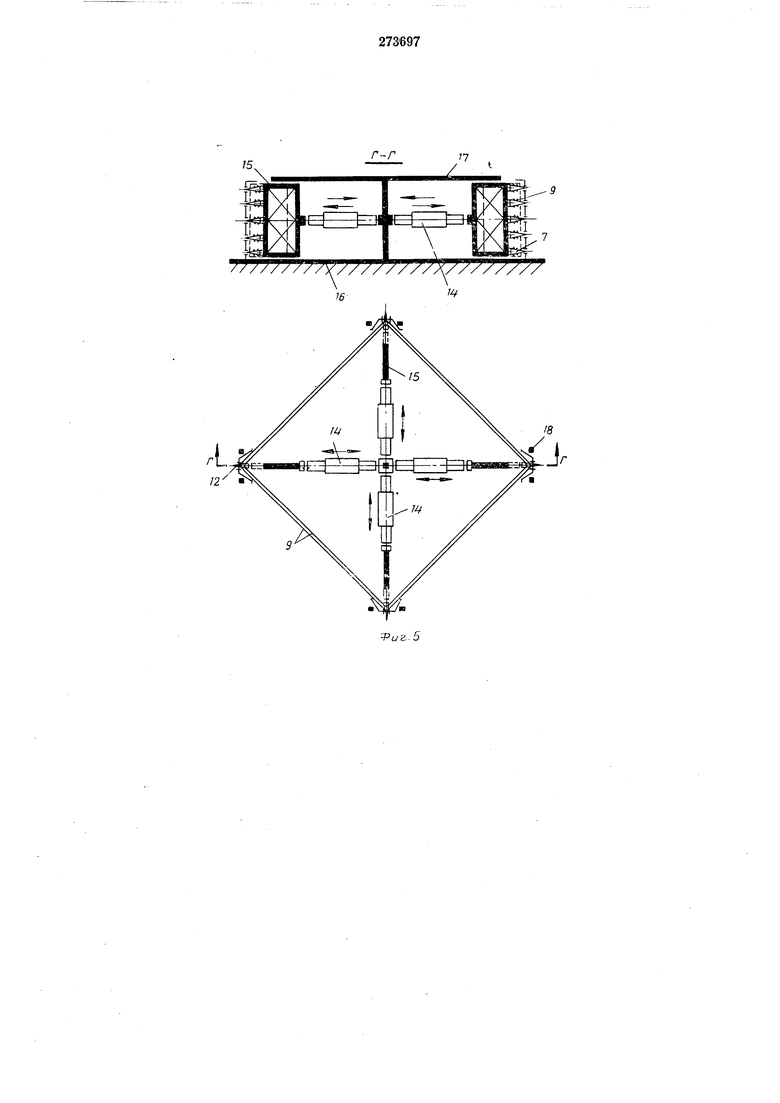

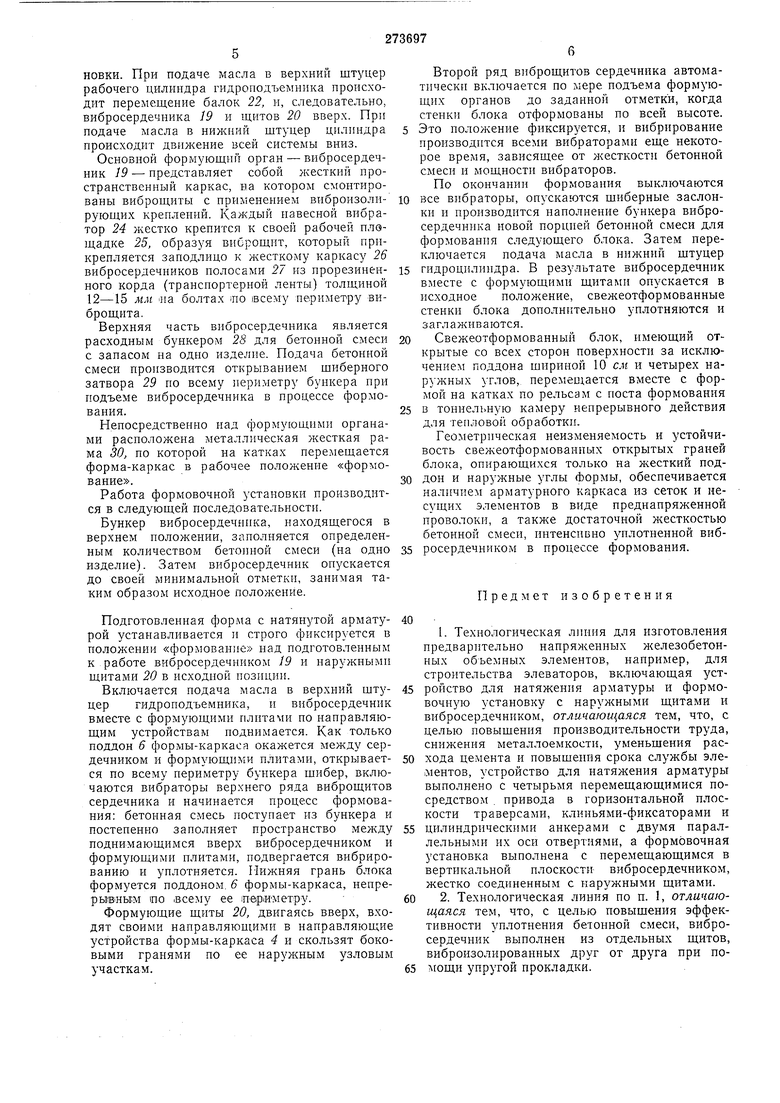

Основными рабочими органами формовочной установки являются вертикально перемещающиеся вибросердечник 19 и наружные щиты 20, формующие все четыре внутренние и наружные грани объемного элемента, кроме наружных углов, которые формуются угловыми элементами иеразобранной формы-каркаса.

Впбросердечпик 19 и пхиты 20 жестко соединены между собой соединительными элементами 21 и вместе нрикреплеиы к несущим консольным балкам 22. В свою очередь, балки 22 соединены с рабочим цилиндром гидроновки. При подаче масла в верхний штуцер рабочего цилиндра гидроподъемника нронсходит иеремещеиие балок 22, и, следовательно, вибросердечиика 19 и щитов 20 вверх. При подаче масла в нижний штуцер цилиндра происходит движение всей системы вниз.

Основной формующий орган - вибросердечник 19--представляет собой жесткий пространственный каркас, на котором смонтированы виброщиты с применением виброизолирующих креплеинй. Каждый навесной вибратор 24 жестко крепится к своей рабочей площадке 25, образуя виброщит, который прикрепляется заподлицо к жесткому каркасу 26 вибросердечников полосами 27 из прорезиненного корда (транснортерной ленты) толщиной 12-15 мм iia болтах -по всему иериметру виброщита.

Верхняя часть вибросердечника является расходным бункером 2S для бетонной смеси с запасом на одно изделие. Подача бетонной смеси производится открыванием шиберного затвора 29 ио всему периметру буикера ири подъеме вибросердечника в процессе формования.

Непосредственно над формующими органами расиоложена металлическая жесткая рама 30, по которой на катках перемещается форма-каркас в рабочее положение «формование.

Работа формовочной установки производится в следующей последовательности.

Бункер вибросердечнпка, находящегося в верхнем ноложении, заполняется определенным количеством бетоииой смеси (на одно изделие). Затем вибросердечник опускается до своей минимальиой отметки, занимая таким образом исходное положение.

Подготовленная форма с натянутой арматурой устанавливается и строго фиксируется в полол-сении «формоваипе над подготовленным к работе вибросердечником 19 и наружными щитами 20 в исходной позиции.

Включается подача масла в верхний щтуцер гидроподъемника, и вибросердечник вместе с формующими плитами ио иаиравляющим устройствам иоднимается. Как только поддон 6 формы-каркаса окажется между сердечником и формующими плитами, открывается по всему периметру буикера щибер, включаются вибраторы верхнего ряда виброщитов сердечника и начинается процесс формования: бетонная смесь поступает из бункера и постеиенно занолняет пространство между поднимающимся вверх вибросердечником и формующими плитами, подвергается вибрированию и уплотияется. Мижняя грань блока формуется поддоном, 6 формы-каркаса, непрерывным 1ПО (Всему ее периметру.

Формующие щиты 20, двигаясь вверх, входят своими наиравляющими в направляющ,ие устройства формы-каркаса 4 и скользят боковыми гранями по ее наружным узловым участкам.

Второй ряд виброщитов сердечника автоматически включается по мере подъема формующих органов до заданной отметки, когда стенки блока отформованы по всей высоте.

Это ноложение фиксируется, и вибрирование производится всеми вибраторами еще некоторое время, зависящее от л :есткости бетонной смесн и мощностн вибраторов. По окончании формования выключаются

все вибраторы, опускаются щиберные заслонки и производится наполнение бункера вибросердечника новой порцией бетонной смеси для формования следующего блока. Затем переключается подача масла в нижний штуцер

гидроцилиндра. В результате вибросердечник вместе с формующими щитами опускается в исходное положение, свежеотформованные стенки блока дополнительно уплотняются и заглаживаются.

Свежеотформованный блок, нмеющий открытые со всех сторон поверхностн за исключением поддона шириной 10 см и четырех наружных углов, перемепхается вместе с формой на катках по рельсам с поста формования

в тоннельную камеру непрерывного действия для тепловой обработки.

Геометрическая неизменяемость и устойчивость свежеотформованных открытых граней блока, опирающихся только на жесткий поддон и наружные углы формы, обеснечивается наличие арматуриого каркаса из сеток и несущих элемеитов в виде нреднапрял енной проволоки, а также достаточной жесткостью бетонной смеси, интенсивно унлотненной вибросердечником в процессе формования.

Предмет изобретения

40

1. Технологическая Л1П1НЯ для изготовления предварительно напряженных железобетонных объемных элементов, например, для строительства элеваторов, включающая устройство для натяжения арматуры и формовочную установку с нарулсными щитами и вибросердечником, отличающаяся тем, что, с целью повыщения производительности труда, снижения металлоемкости, уменьшения расхода цемента и повышения срока службы элементов, устройство для натяжения арматуры выполнено с четырьмя перемещающимися посредством . привода в горизонтальной плоскости траверсами, клиньями-фиксаторами и

цилиндрическими анкерами с двумя параллельными их оси отвертиями, а формовочная установка выполнена с перемещающимся в вертикальной нлоскости вибросердечником, жестко соединенным с наружными щитами.

2. Технологическая линия по п. 1, отличающаяся тем, что, с целью повышения эффективности уплотнения бетонной смеси, вибросердечник выполнен из отдельных щитов, виброизолированных друг от друга при по

гГ

сЭФь

//f/f ///////////

V / f /// / / //////////7/////// / ////УУ ////

г .

7

777l;777Z l777r/

ттп

о О

П

3

13

7//////)xv

иг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления предварительно напряженных железобетонных объемных элементов | 1976 |

|

SU710804A1 |

| Установка для формования объемных элементов | 1978 |

|

SU863361A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ И СТРОИТЕЛЬНЫЕ КОНСТРУКЦИИ, ИЗГОТОВЛЕННЫЕ ЭТИМ СПОСОБОМ | 2005 |

|

RU2292261C1 |

| УНИВЕРСАЛЬНАЯ ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ, СТРОИТЕЛЬНАЯ КОНСТРУКЦИЯ И ПЛИТА ПЕРЕКРЫТИЯ, ИЗГОТОВЛЕННЫЕ НА ЭТОЙ ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ | 2005 |

|

RU2293652C1 |

| Установка для формования объемных элементов и арматурный каркас для объемных элементов | 1981 |

|

SU996196A1 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ПО ПРОИЗВОДСТВУ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ И ПЛИТА ПЕРЕКРЫТИЯ, ИЗГОТОВЛЕННАЯ В ЭТОМ ТЕХНОЛОГИЧЕСКОМ КОМПЛЕКСЕ | 2005 |

|

RU2304042C2 |

| ЗДАНИЕ И СПОСОБ ВОЗВЕДЕНИЯ ЗДАНИЙ | 2005 |

|

RU2293822C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОТЯЖЕННЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ, ПРОТЯЖЕННАЯ СТРОИТЕЛЬНАЯ КОНСТРУКЦИЯ И КОЛОННА, ИЗГОТОВЛЕННЫЕ ЭТИМ СПОСОБОМ | 2005 |

|

RU2288839C1 |

| Установка для изготовления строительных изделий | 1980 |

|

SU992192A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ КОРОБЧАТЫХ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1972 |

|

SU331899A1 |

г-I

1Я

Фиг.2

5-6

sjry иг,М

2

л-л

У777

20-.г

.21

I и

22

fuz 7

uZ-8

Даты

1970-01-01—Публикация