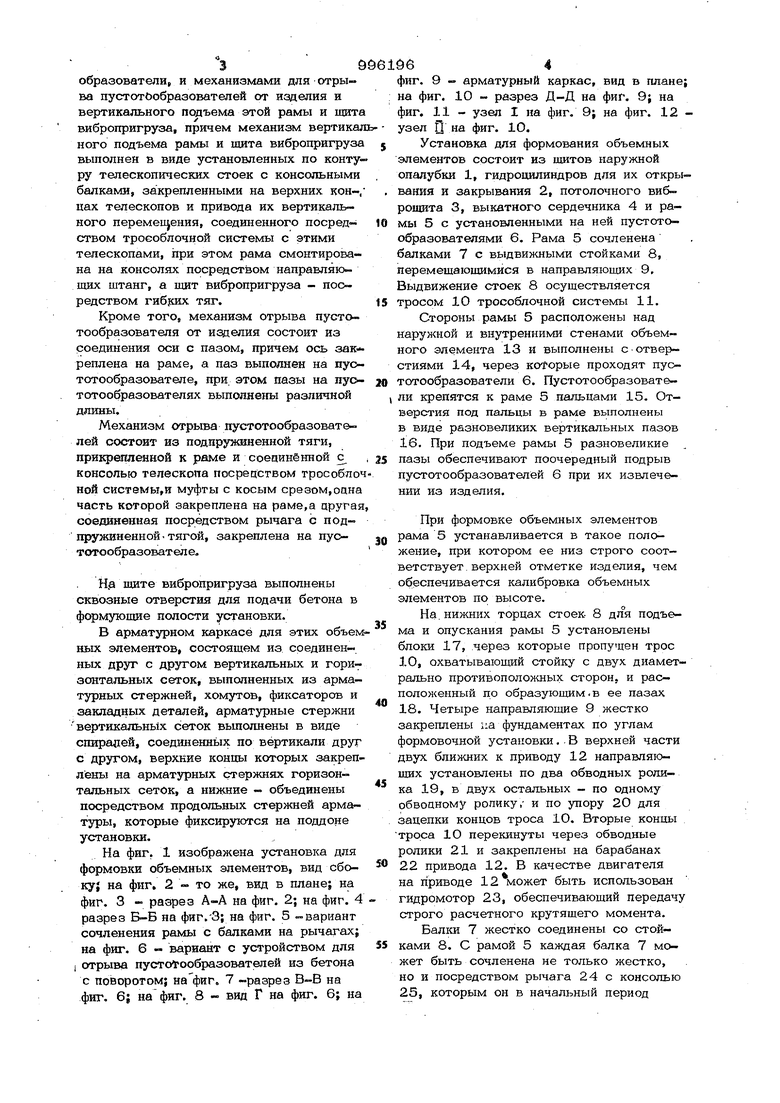

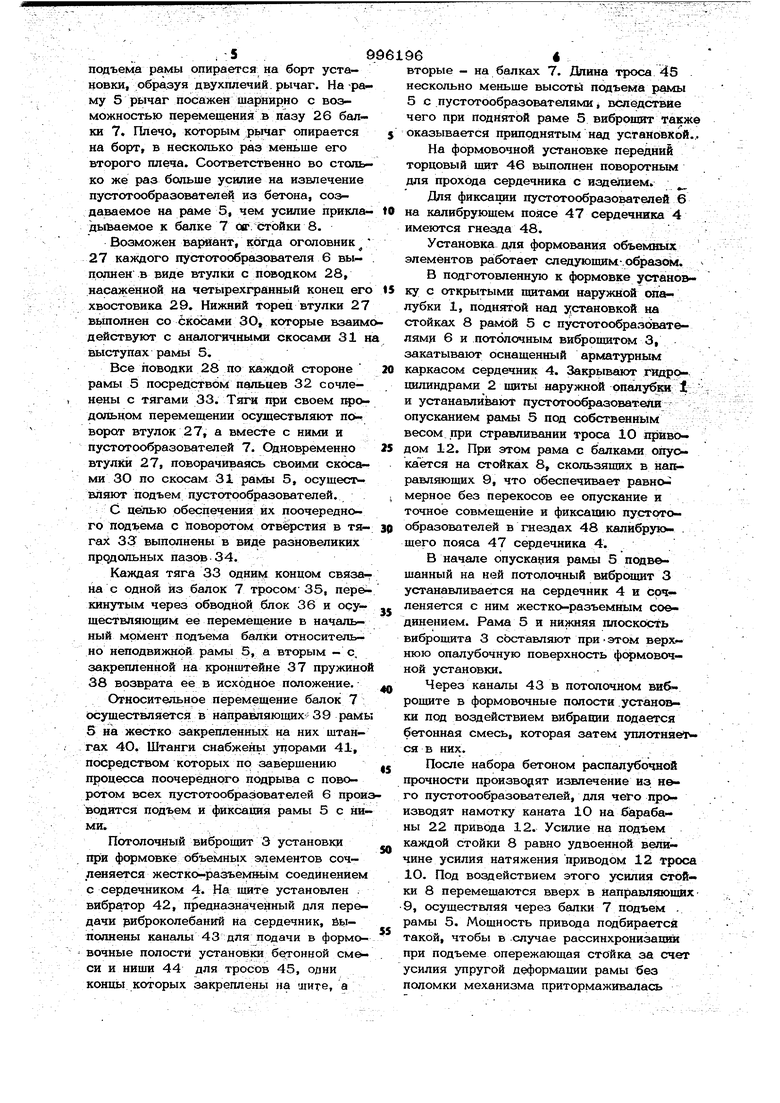

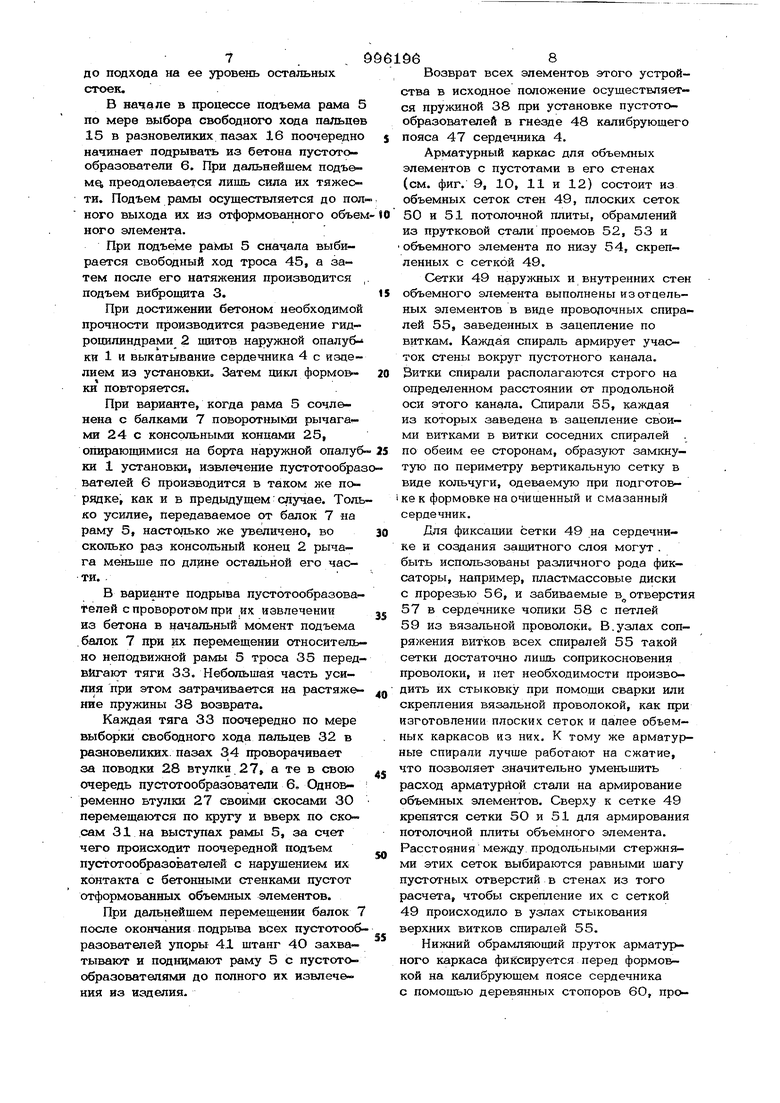

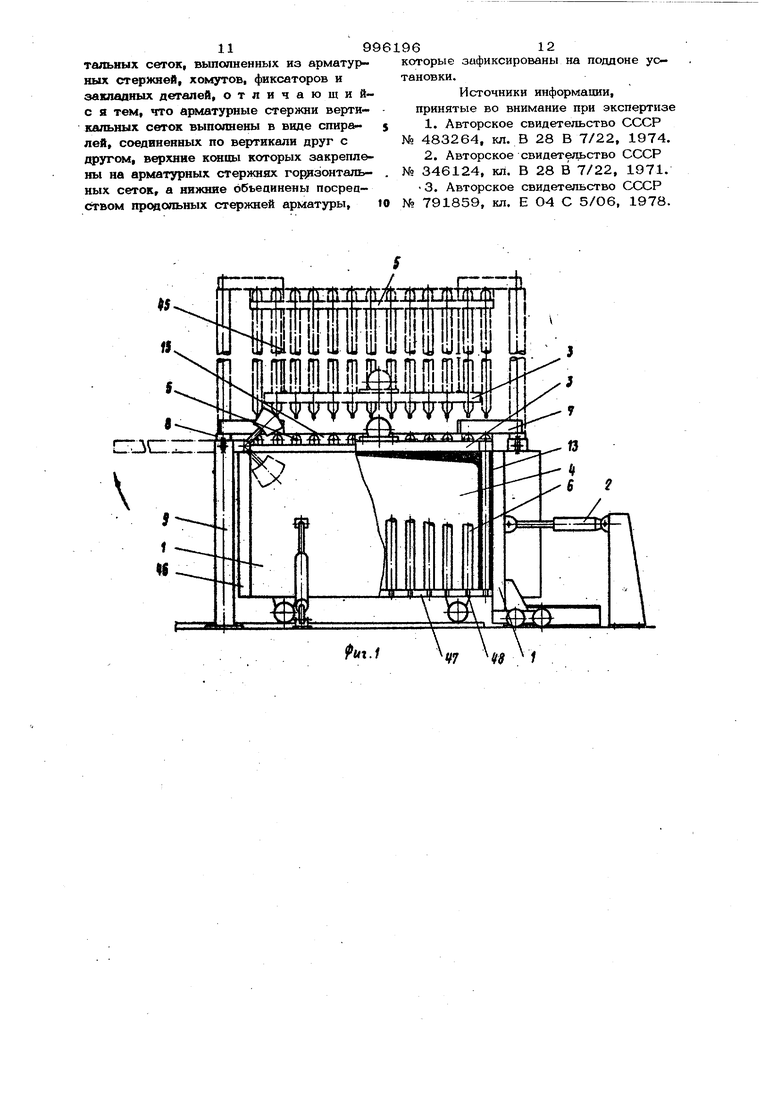

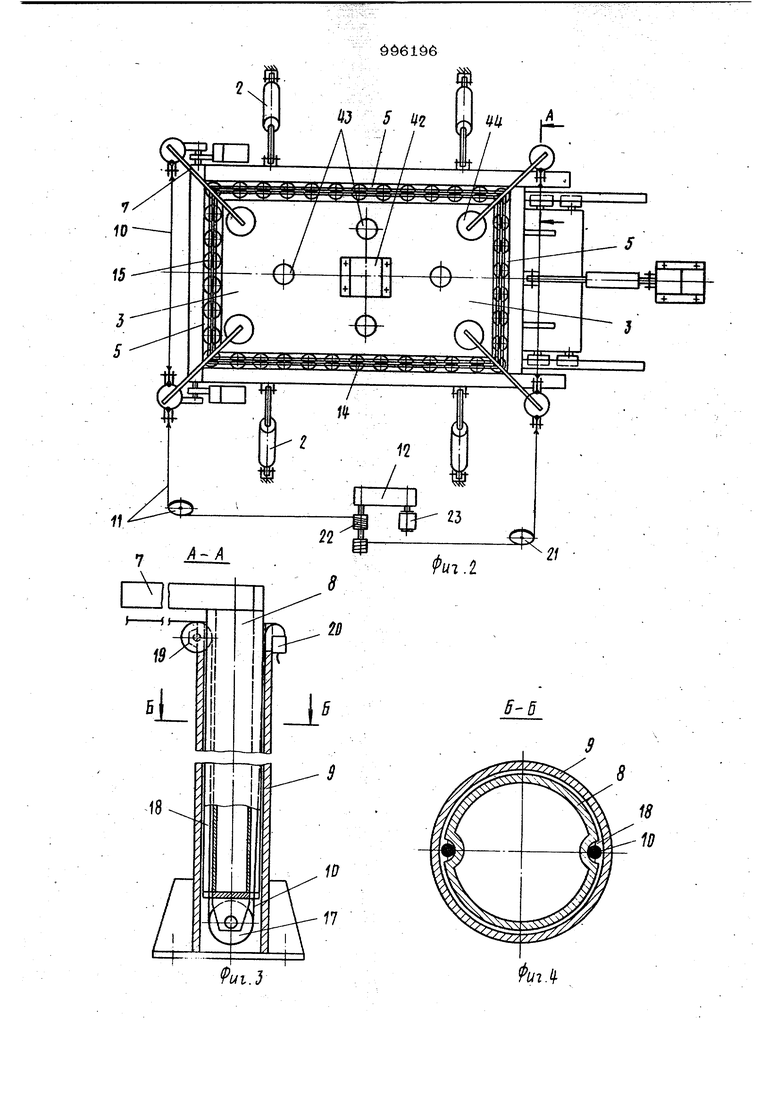

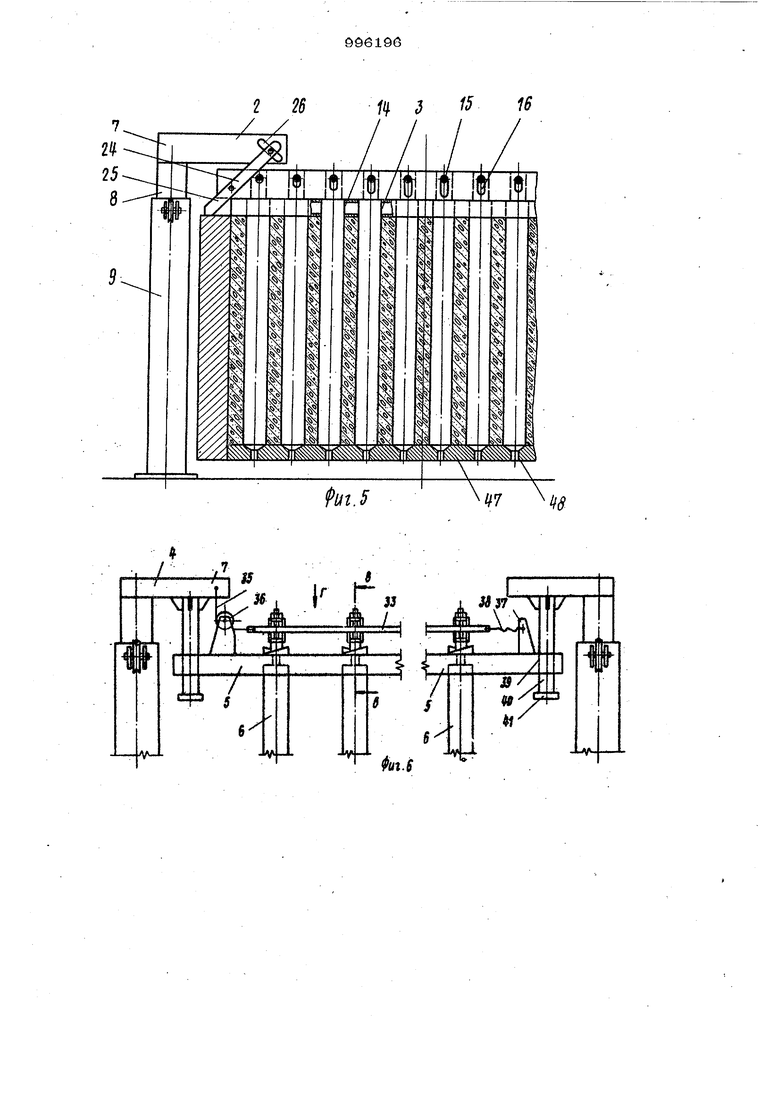

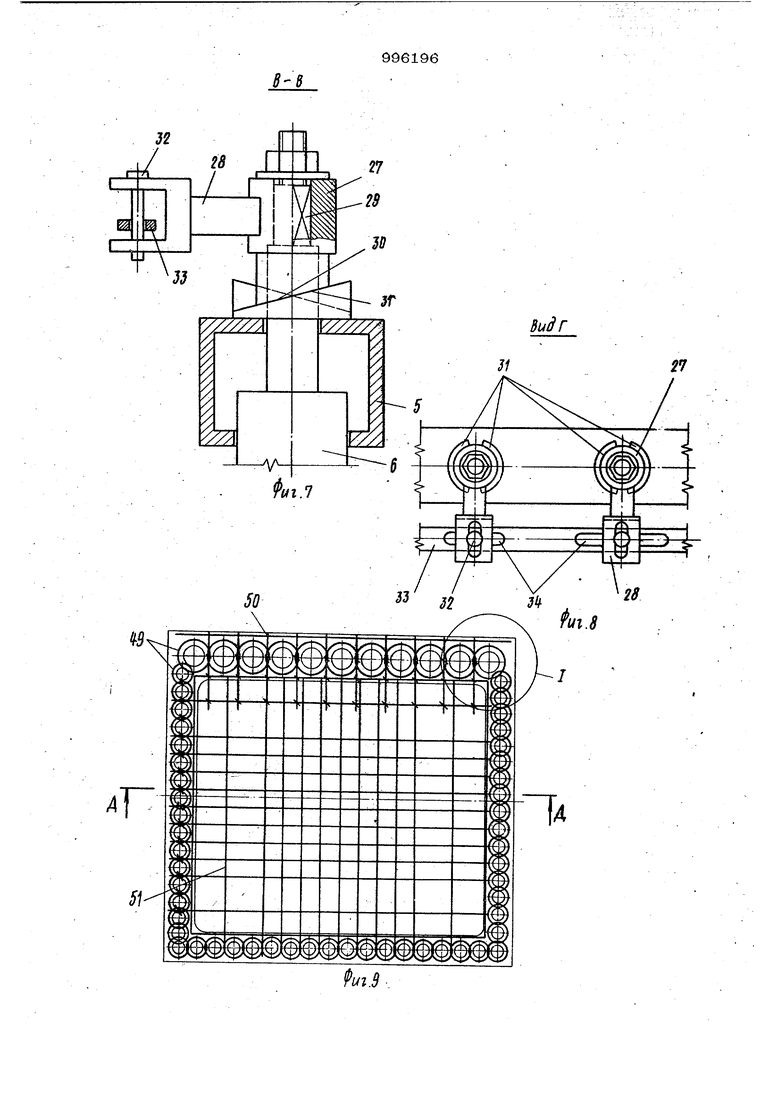

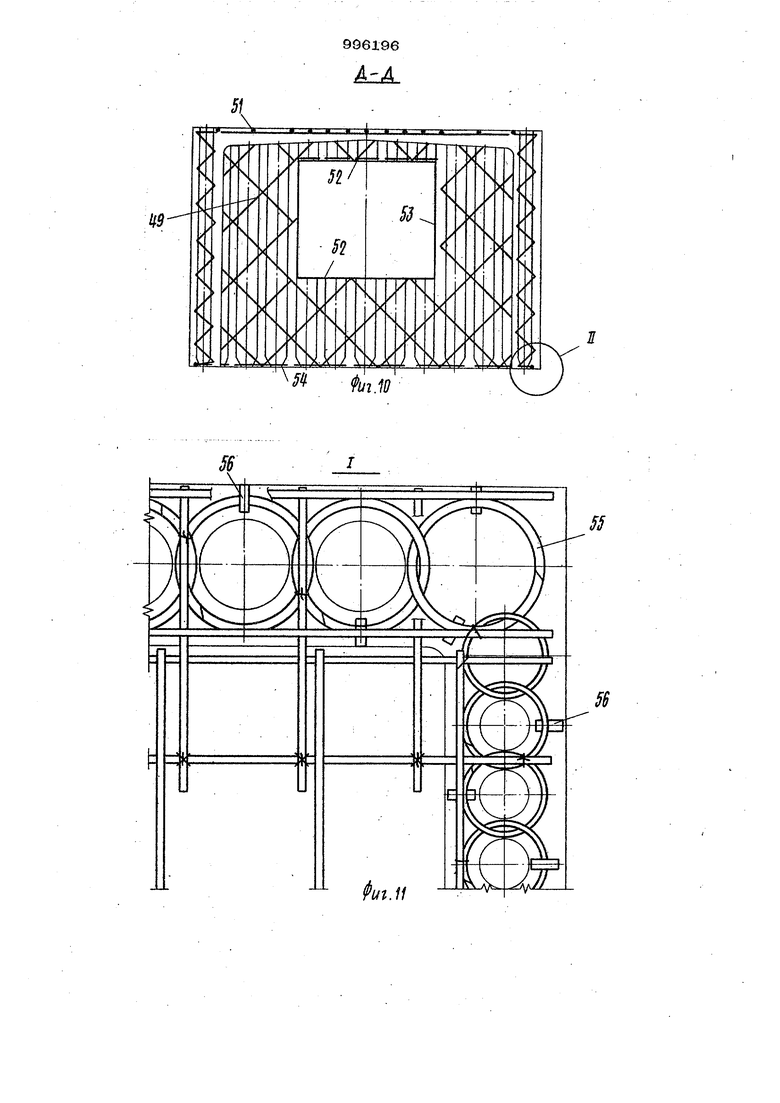

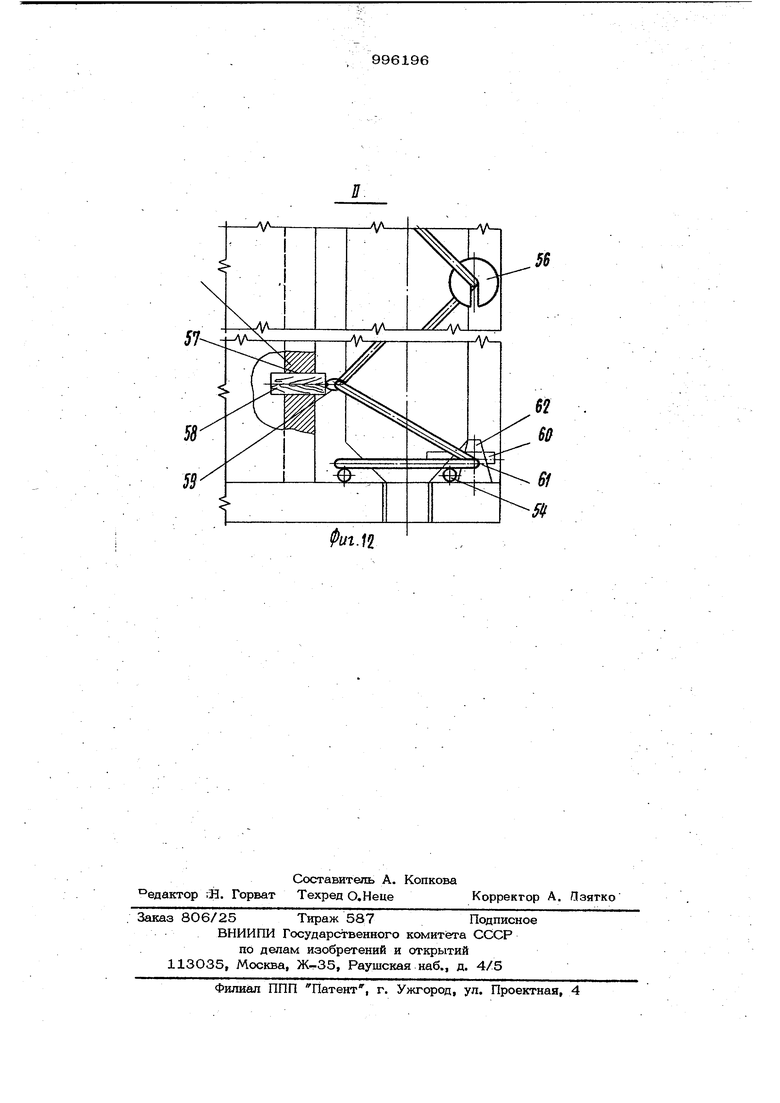

образователи, и механизмами для отрыва пустотОобразователей от изделия и вертикального подъема этой рамы и щита вибропригруза, причем механизм вертика ного подъема рамы и щита вибропригруза выполнен в виде установленных по конту ру телескопических стоек с консольными балками, закрепленными на верхних концах телескопов и привода их вертикального перемеи ения, соединенного посредством трособлочной системы с этими телескопами, при этом рама смонтирована на консолях посредством направляющих штанг, а щит вибропригруза - посредством тяг. Кроме TorOs механизм отрыва пустотообразователя от изделия состоит из роединения оси с пазом, причем ось закреплена на раме, а паз выполнен на пуототообразователе, при. этом пазы на пустотообразователях выполнены различной длины. Механизм отрыва пустотообразователей состоит из подпружиненной тяги, прикрепленной к раме и соединённой с консолью телескопа посредством трособло ной системы,и муфты с косым срезом,одна часть которой закреплена на раме,а другая соединенная посредством рычага с под пружиненной-тягой, закреплена на пус- тотообразователе, Н.а щите вибропригруза выполнены сквозные отверстия для подачи бетона в формующие полости установки. В арматурном каркасе для этих объем ных элементов, состоящем из соединенных друг с другом вертикальных и горизонтальных сеток, выполненных из арматурных стержней, хомутов, фиксаторов и закладных деталей, арматурные стержни вертикальных сеток вьшолнены в виде сшфадей, соединенных по вертикали друг с другом, верхние концы которых закреплены на арматурных стержнях горизонтальных сетОк, а нижние - объединены посредством продольных стержней армагтуры, которые фиксируются на поддоне установки. На фиг. 1 изображена установка для формовки объемных элементов, вид сбоку{ на фиг. 2 - то же, вид в плане; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 разрез Б-Б на фиг.3; на фиг. 5 -вариант сочленения рамы с балками на рычагах; на фиг. 6 - вариант с устройством для I отрыва пустотОобразователей из бетона с поворотом; нафиг. 7 -разрез В-В на фиг. 6j на фиг. 8 - вид Г на фиг. 6; на фиг. 9 - арматурный каркас, вид в плане; на фиг. 10 - разрез Д-Д на фиг. 9; на фиг. 11 - узел I на фиг. 9; на фиг. 12 узел Q на фиг. 10. Установка для формования объемных элементов состоит из шитов наружной опалубки 1, гидроцилиндров для их открывания и закрывания 2, потолочного виброщита 3, выкатного сердечника 4 и рамы 5 с установленными на ней пустотообразователями 6. Рама 5 сочленена балками 7 с выдвижными стойками 8, перемещающимися в направляющих 9, Выдвижение стоек 8 осуществляется тросом 10 трособлочной системы 11. Стороны рамы 5 расположены над нарунсной и внутренними стенами объемного элемента 13 и выполнены с-отверстиями 14, через которые проходят пуототообразователи 6. Пустотообразователи крепятся к раме 5 пальцами 15. Отверстия под пальцы в раме выполнены В виде разновеликих вертикальных пазов 16. При подъеме рамы 5 разновеликие пазы обеспечивают поочередный подрыв пустотообразователёй 6 при их извлечении из изделия. При формовке объемных элементов рама 5 устанавливается в такое положение, при котором ее низ строго соответствует, верхней отметке изделия, чем обеспечивается калибровка объемных элементов по высоте. На. нижних торцах стоек- 8 для подъема и опускания рамы 5 установлены блоки 17, через которые пропущен трос 10, охватывающий стойку с двух диаметрально противоположных сторон, и расположенный по образующим.в ее пазах 18. Четыре направляющие 9 жестко закреплены иа фундаментах по углам формовочной установки, . В верхней части двух ближних к приводу 12 направляющих установлены по два обводных ролика 19, в двух остальных - по одному обводному ролику,- и по упору 2О для зацепки концов троса 10. Вторые концы троса 10 перекинуты через обводные ролики 21 и закреплены на барабанах 22 привода 12. В качестве двигателя на приводе 12 может быть использован гидромотор 23, обеспечивающий передачу строго расчетного крутящего момента. Балки 7 жестко соединены со стойками 8. С рамой 5 каждая балка 7 может быть сочленена не только жестко, но и посредством рычага 24 с консолью 25, которым он в начальный период подъема рамы опирается на борт установки, :о6разуя двухплечий. рычаг. На-раму 5 рычаг посажен шарнирно с возможностью перемешения в пазу 26 балки 7. Плечо, которым рычаг опирается на борт, в несколько раз меньше его второго плеча. Соответственно во столько же раз больше усилие на извлечение пустотообразователей из бетона, создаваемое на раме 5, чем усилие прикладыВаемое к балке 7 скг. стойки 8. Возможен вариант, когда оголовник 27 каждого пустотообразователя 6 выполней в виде втулки с поводком 28, насаженной на четырехгранный конец его хвостовика 29. Нижний тсфец втулки 27 выполнен со скосами ЗО, которые взаим действуют с аналогичными скосами 31 н выступах рамы 5. Все поводки 28 по каждой стороне рамы 5 посредством пальцев 32 сочленены с тягами 33. Тяги при своем продольном перемещении осуществляют поворот втулок 27, а вместе с ними и пустотообразователей 7. Одновременно втулки 27, поворачиваясь своими скосами ЗО по скосам 31 рамы 5, осуществляют подъем пустотообразователей. С целью обеспечения их поочередного подъема с поворотом отверстия в тягах 33 выполнены в виде разновеликих продольных пазов 34. Каждая тяга 33 одник концом связа на с одной из балок 7 тросом 35, пере кинутым через обводной блок 36 и осуществляющим ее перемещение в начальный момент подъема балки Относительно неподвижной рамы 5, а вторым - с, закрепленной на кронштейне 37 пружино 38 возврата ее в исходное положение. Относительное перемещение балок 7 осуществляется в направляющих 39 рам 5 на жестко закрепленных на них штангах 4О. Штанги снабжены упорами 41, посредством которых по завершению процесса поочерёдного подрыва с поворотом всех пустотообразователей 6 прои водится подъем и фиксация рамы 5 с ни ми. Потолочный виброшит 3 установки при формовке объемных элементов сочленяется жестко-разъемным соединением с сердечником 4. На щите установлен вибратор 42, предназначенный для передачи риброколебаний на сердечник, йыполнены каналы 43 для подачи в формо вочные полости установки беггонной смеси и ниши 44 для тросов 45, одни концы которых закреплены на шите, а 9 96 вторые - на балках 7. Длина троса 45 нескояьно меньше высоты подъема рамы 5 с пустотообразователями j вследствие чего при поднятой раме 5 виброщит также оказывается приподнятым над установкой... На формовочной установке передний торцовый шит 46 вьшолнен поворотным для прохода сердечника с изделием. Для фиксации пустотообразователей 6 на калибрующем поясе 47 сердечника 4 имеются гнезда 48. Установка для формования объем1&1х элементов работает еледующим-. образом. В подготовленную к формовке устаио ку с открытыми пштами наружной опалубки 1, поднятой над установкой на стойках 8 рамой 5 с пустотообразователями 6 и потолочным виброщитом 3, закатывают оснащенный арматурным каркасом сердечник 4. Закрывают гвдрошшиндрами 2 щиты наружной опалубки 1 и устанавливают пустотообразователи опусканием рамы 5 под собственным весом при стравливании троса 10 приводом 12. При этом рама с балками опус- кается на стойках 8, скользящих в нагьравляющих 9, что обеспечивает равномерное без перекосов ее опускание и точное совмещение и фиксацию пустотообразователей в гнездах 48 калибрую- . щего пояса 47 сердечника 4. В начале опуска 1ия рамы 5 под вешанный на ней потолочный вибрснцит 3 устанавливается на сердечник 4 и сочленяется с ним жестко-разъемным соединением. Рама 5 и нижняя плоскость виброщита 3 составляют при этом верхнюю опалубочную поверхность фсфмовоч- ной установки. Через каналы 43 в потолочном виброщите в формовочные полости установки под воздействием вибрации подается бетонная смесь, которая затем уплотняется в них. После набора бетоном распалубочной прочности производят извлечение из; н&го пустотообразователей, для чего производят намотку каната 10 на б арабаны 22 привода 12. Усилие на подъем каждой стойки 8 равно удвоенной величине усилия натяжения приводом 12 троса 10. Под воздействием этого усилия стойки 8 перемещаются вверх в направляющих 9, осуществляй через балки 7 подъем рамы 5. Мощность привода подбирается такой, чтобы в .Случае рассинхронизашга при подъеме опережающая стойка за счет усилия упругой деформации рамы без поломки механизма притормаживалась до подхода на ее уровень остальных стоек. В начале в процессе подъема рама 5 по мере выбора свободного хода пальце 15 в разновеликих пазах 16 поочередно начинает подрывать из бетона пустотообразователи 6. При дальнейшем подъему, преодолевается лишь сила их тяжести. Подъем рамы осуществляется до пол ного выхода их из отформованного объе ного элемента. При подъеме рамы 5 сначала выбирается свободный ход троса 45, а затем после его натяжения производится подъем внброщита 3. При достижении бетоном необходимой прочности производится разведение гид- роцилиндрами 2 щитов наружной опалубки 1 и выкатывание сердечника 4 с изделием из установки. Затем цикл формо&ка повторяется. При варианте, когда рама 5 сочленена с балками 7 поворотными рычагами 24 с консольными концами 25, опирающимися на борта наружной опалуб ки 1 установки, извлечение пустотообра вателей 6 производится в таком же порядке, как и в предьщущем: случае. Толь ко усилие, передаваемое от балок 7 на раму 5, настолько же увеличено, во сколько раз консольный конец 2 рычага меньше по длине остал.ьной его части. В варианте подрыва пустотообразова епей с проворотом при йх извлечении из бетона в начальный момент подъема .балок 7 при их перемещении относитель но неподвижной рамы 5 троса 35 перед вигают тяги 33. Небольшая часть усилия при этом затрачивается на растяжение пружины 38 возврата. Каждая тяга 33 поочередно по мере выборки свободного хода пальцев 32 в разновеликих, пазах 34 проворачивает за поводки 28 втулки 27 а те в свою очередь пустотообразователи 6, Одновременно втулки 27 своими скосами 30 перемещаются по кругу и вверх по скосам 31 на выступах рамы 5, за счет чего происходит поочередной подъем пустотообразователей с нарушением их контакта с бетонными стенками пустот отформованных объемных элементов. При дальнейшем перемещении балок 7 после окончания подрыва всех пустотооб разователей упоры 41 штанг 4О захватывают и поднимают раму 5 с пустотообразователями до полного их извлечения из изделия. Возврат всех элементов этого устройства в исходное положение осуществляется пружиной 38 при установке пустотообразователей в гнезде 48 калибрующего пояса 47 сердечника 4. Арматурный каркас для объемных элементов с пустотами в его стенах (см. фиг. 9, 1О, 11 и 12) состоит из объемных сеток стен 49, плоских сеток 50 и 51 потолочной плиты, обрамлений из прутковой стали проемов 52, 53 и объемного элемента по низу 54, скрепленных с сеткой 49. Сетки 49 наружных и внутренних стен объемного элемента выполнены из отдельных элементов в виде проволочных спиралей 55, заведенных в зацепление по виткам. Каждая спираль армирует участок стены вокруг пустотного канала. Зитки спирали располагаются строго на определенном расстоянии от продольной оси этого канала. Спирали 55, каждая из которых заведена в зацепление своими витками в витки соседних спиралей по обеим ее сторонам, образуют зам1шутую по периметру вертикальную сетку в виде кольчуги, одеваемую при подготов- ке к формовке на очищенный и смазанный сердечник. Для фиксации сетки 49 на сердечнике и создания защитного слоя могут . быть использованы различного рода фиксаторы, например, пластмассовые диски с прорезью 56, и забиваемые в отверстия 57 в сердечнике чопики 58 с петлей 59 из вязальной проволоки. В.узлах сопряжения витков всех спиралей 55 такой сетки достаточно лишь соприкосновения проволоки, и пет необходимости производить их стыковку при помощи сварки или скрепления вязальной проволокой, как при изготовлении плоских сеток и далее объемных каркасов из них. К тому же арматурные спирали лучше работают на сжатие, что позволяет значительно уменьшить расход арматурйой стали на армирование объемных элементов. Сверху к сетке 49 крепятся сетки 50 и 51 для армирования потолочной плиты объемного элемента. Расстояния между продольными стержнями этих сеток выбираются равными шагу пустотных отверстий в стенах из того расчета, чтобы скрепление их с сеткой 49 происходило в узлах стыкования верхних витков спиралей 55. Нижний обрамляющий пруток арматурного каркаса фиксируется перед формовкой на калибрующем поясе сердечника с помощью деревянных стопоров 6О, проходящих через прорези 61 в кпинах 62 закреплённых на калибрующ ем поясе. При стыковке двух концов такой сетки в замкнутый каркас в оба эти конца ввичивается замыкающая спираль.

Kapkacfai из 1спиральнь1х сеток могут храниться уложенными на какую-либо плоскость оайн на другой. При таком хранений они занимают небольшие проиэвбдственныё площади.

Сборка каркаса из сеток производит ся в кондукторе, на котором каждая спирйль фиксируется на нём строго в рабочем положении.

На сердечнике сетка 4& д М1ОЯнитель- но (| 1ксируется несколькими чснпиками 58 по специальным отверстиям 57 в сердечнике.

В процессе формовки бетонная смесь свободно может поступать в малые зазоры между пустотообразователями, таккак в состоянии перемещаться вдоль них вниз по винтовой линии, образованной спиралями.

При выпрессовке объемного элемента с сердечника края стопора 6О, выхоаяише за пределы клина 62, срезаются бетоном изделия. При установке очередного стопора 60 в прореаь iSl последним выбивают ocTfiiTOK стрпора из клина 62.

Использование установки для формо&ки объемных элементов с пустотами в наружных и внутренних стенах за один технологический прием позволяет сократить расход материалов и трудозатрат на изготовление объемньсх элементов и в 2-3 раза снизнть трудозатраты на постройке и сроки возйедения жилых зданий по сравнению с принятым сейчас способом, когда объемные элементы с пустотами в их стенах образуют путем изготовления на заводе стеновых панеей с вертикальными пустотами и coi&иняют их в блоки между собой на строительстве.

Ожидаемый годовой экономический эффект при строительстве домов домостроительным комбинатом мощностью 150 тыс. КБ. м обшей площади в год составляет 1050 тыс. руб. при сокращении расхода стали на 75бт, цемента бОООт, трудозатрат на 6750ОО eii. ч.

При применении армокаркаса обеспечивается успешное применение предлагаемой установки для формовки объемных элементов и сокрашение трудоемкости его изготовления и расхода арматурной стали.

Формула изоб, ретения

1.Установка для формования объемных элементов, содержащая установленные на основании поддон, сердеч11иК, поворотные щиты наружной ошшубш и шит вибрсяфигруза, образующий формуюшие полости и механизмы для no jpora ШИТОВ наружной опалубки и распалубки изделий, от л и ч а ю щ а я с ЯГ тем, что, с целью повышения технологических возможностей установки, повышения качества и несушей способностн нз релня, а также снижения его металлоемкости, она содержит вертикальные пустотообр зователи, установленные в формуюш их полостях по контуру наружных шитов опалубки, рамы, объединяющие пустотообразователи, и механизь.{ы дня отрыва пустотообразователей от изделия и вертикальногр подъема рамы к шита энбропригруза, причем механизм вертикального подъёма рамы и щита внбрсшрщ уза

. выполнен в виде расэтопоженных по контуру установки телескопических стоек с консольными балвамок, закрепленными на верхних концах телескотов, и привода их вертикального перемещения соехщне)№« кого посредством трособлочной системы с телескопами, при STONI рамд смонтиро вана на консолях посредством направляк щих штанг, а щит вибропригруза соединен с консолями гибкими тягами.

2.Установка по п. 1, о т л и ч а а я с я тем, что механизм отзыва пустотообразоватепей от исиелия выполнен в виде закрепленной на раме оси, расположенной в пазах пустотообразователей, при этом пазы в пустотообразователях выполнены различной длины.

3.Установка по п. 1, о т л и ч а ющ а я с я тем, что механизм отрыва пустотообразователей от изделия состоит из подпружиненной тяги, закрепленной

на раме и соединенной с консолью телескопа посредством трособлочной системы, и муфты с косым срезом, оаНа часть которой закреплена на раме, а другая, соединенная посредством рычага с подпружиненной тягой, - на пустотоо разователе.

4.Установка по п. 1, о т л и ч а ющ а я с я тем, что на щите вибропригруэа выполнены сквозные отверстия для подачи бетона в формующие полости уотановки..

5. Арматурный каркас для объемных элементов, состоящий из соединенных jipyr с другом вертикальных и горизонтельных сеток, выполненных из арматурных стержней, хомутов, фиксаторов и закладных деталей, отличаюшийс а тем, что арматурные стержни вертикальных сеток выполнены в виде спира лей, соединенных по вертикали друг с другом, верхние концы которых закреплены на арматурных стержнях гор 1заптальных сеток, а нижние объединены посреаством продольных стержней арматуры.

которые зафиксированы на поддоне установки.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР

№ 483264, кл. В 28 В 7/22, 1974.

2. Авторское свидетельство СССР № 346124, кл. В 28 В 7/22, 1971. 3. Авторское свидетельство СССР № 791859, кл. Е О4 С 5/О6, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для формования объемных элементов | 1981 |

|

SU1039719A2 |

| Установка для изготовления объемного элемента крышной части здания | 1978 |

|

SU770797A1 |

| Установка для изготовления объемных элементов | 1981 |

|

SU1206099A1 |

| Установка для изготовления объемных элементов | 1979 |

|

SU905097A1 |

| Устройство для формования объемных блоков | 1977 |

|

SU743875A1 |

| Форма минцковского для изготосления объемных блок-комнат | 1970 |

|

SU670442A1 |

| Установка для формования монолитных объемных железобетонных элементов типа "колпак" | 2023 |

|

RU2805026C1 |

| Установка для извлечения внутреннего потолочного щита опалубки объемного элемента | 1978 |

|

SU734368A1 |

| Формовочная машина для изготовления объемных блоков | 1973 |

|

SU476166A1 |

| Способ изготовления железобетонного объемного блока | 2017 |

|

RU2650151C1 |

гзе W ч 1

wtJ

21

fu.

В-5 в i К ul r«

996196

-Я

AzA

vy

m.W

Авторы

Даты

1983-02-15—Публикация

1981-07-02—Подача