Известные антифрикционные материалы на основе первичнсго или вторичного капрона и графита не обладают необходимыми физикомеханическими свойствами..

С целью улучшения антифрикционных и физико-механических свойств .предлагается в материал добавлять тонкоизмельченный кокс (марки термоа 1трацит), что повышает прочность, износоустойчивость и теплостойкость материала. Последний можно перерабатывать в изделия методом литья под давлением.

Новый состав антифрикционного материала, %:

Капрон72-20

Графит (минеральный марки ЭТК) 3- 7 Кокс (термоантрацит)25-73

Используемый в качестве связуюш,его -первичный или вторичный капрон - отходы волокна и ш,етины, которые нерд употреблением дробят. Процесс получения наполнительного капрона осуществляют по такой схеме:

1. П о Дгот о в к а с ы р ь я.

а)Дробление и сушка отходов капрона (для гранулированного капрона только сушка);

в) Предварительное смещение кокса и графита в шаровой мельнице (на 90 вес. ч. кокса 10 вес. ч. графита) в течение 1 час;

2. Получение композиции.

а)Смещение капрона с наполнителем в смесителе непрерывного действия с обязательным нагревом корпуса смесителя до 230- 240°С;

б)Грануляция полученного в смесителе материала.

В зависимости от конструкции головки смесителя выходящую из головки ком-позицию гранулируют либо в горячем виде, либо после охлал дения прутка в холодном виде. Изделия из такого материала можно получать методом литья под давлением в литьевых мащинах при следующих режимах: температура в материальном цилиндре 250-260°С, удельное давление в нем 1000-1200 кг/см2, температура пресс-формы 70-90°С. Материал предназначен для изготовления деталей, работающих в узлах трекия.

По сравнению с чистым капроном предлагаемый материал имеет целый ряд преимуществ: применение графита в количестве 5% позволяет снизить его коэффициент сухого трения примерно в 10 раз, образование на поверхности трения устойчивой пленки из графита повыщает износоустойчивость, а введение кокса увеличивает его механическую прочность (предел -прочности при сжатии, изгибе, твердости, модуль упругости при изгибе), кроме того, значительно улучшаются фнзические свойства материала (водопоглощение снижается (ПОЧТИ в десять раз, усадка - в два

раза, теплопроводность повышается в три раза). Применение новой композиции дает возможность сократить расход дефицитной капроновой смолы в два раза, заменив ее очень

дешевым и доступным материалом - коксом. Механическая прочность изделий из описываемого материала в среднем в 1,6 раза выше чем у капрона. Значительно повышается также ста-бильность размеров и свойств изделий.

За счет лучшей теплопроводности в несколько раз сокращается цикл литья под давлением и улучшается работоспособность подшипников. Отказ от 1смазкн узлов из-за более низкого коэффициента трения изделий упрощает

эксплуатацию машин.

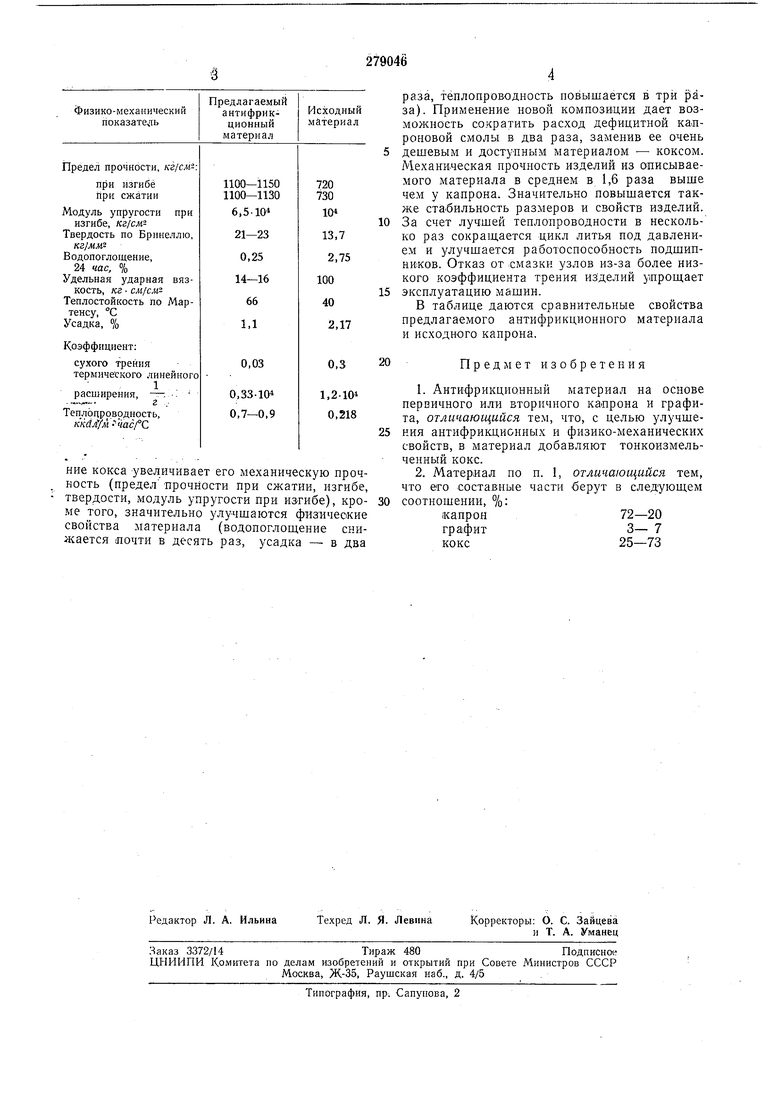

В таблице даются сравнительные свойства предлагаемого антифрикционного материала и исходного капрона.

Предмет изобретения

1.Антифрикционный материал на основе первичного или вторичного капрона и графита, отличающийся те.м, что, с целью улучшения антифрикционных и физико-механических свойств, в материал добавляют тонкоизмельченный кокс.

2.Материал по п. 1, отличаюи ийся тем, что его составные части берут в следующем

соотношении, %:

капрон72-20

графит3- 7

кокс25-73

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНЫЙ МАТЕРИАЛ ТРИБОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ НА ОСНОВЕ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2018 |

|

RU2675520C1 |

| Полимерный композиционный материал для литья под давлением | 2024 |

|

RU2832304C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННОГО МАТЕРИАЛА | 1989 |

|

RU1790201C |

| АНТИФРИКЦИОННЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2025588C1 |

| Антифрикционная композиция | 1991 |

|

SU1807993A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩИХ КОНТАКТНЫХ ЭЛЕМЕНТОВ | 1990 |

|

RU2030044C1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2246503C1 |

| БАЗАЛЬТОФТОРОПЛАСТОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ТРИБОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ | 2013 |

|

RU2552744C2 |

| Способ получения прессволокнита для изготовления высокотемпературного теплоизоляционного материала | 2021 |

|

RU2781193C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ АНТИФРИКЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2237690C1 |

Даты

1970-01-01—Публикация