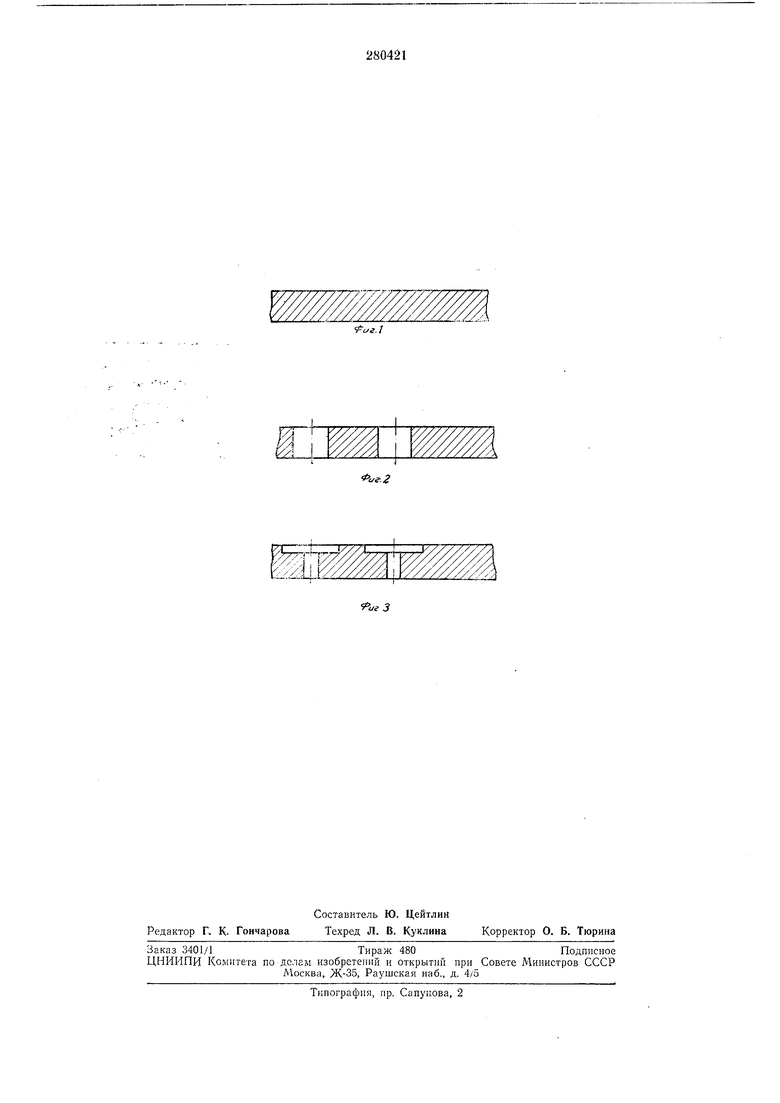

Изобретение относится к области штамповки деталей из листовых заготовок, профилей или труб и может быть использовано для образования отверстий требуемых размеров. Согласно известному способу образования в металле отверстий требуемых размеров предварительно получают отверстия с диаметром равным или превышающим исходную толш,ину обрабатываемой заготовки, а затем производят осадку металла, уменьшая при этом диаметры полученных отверстий. Этот способ не исключает течения металла наружу и искажения изделий при расплюш,иБании (осадке) металла. Предложенный способ отличается от известного тем, что, с целью обеспечения возможности получения отверстий с диаметром значительно, например, в 5 раз, меньшим толпд,ины заготовки, осадку металла производят на кольцевых участках, охватывающих предварительно образованпые отверстия, и одновременно к материалу, расположенному в недеформируемой зоне, црилагают усилия прижима, направленные параллельно усилиям осадки. На фиг. 1 показана исходная заготовка; на фиг. 2 - предварительно полученные отверстия; на фиг. 3 - отверстия заданного диаметра с кольцевыми лунками, охватываюш.ими отверстия, Кольцевые участки осаживают вокруг цредварительно полученных отверстнй и одновременно материал в недеформируемой зоне прижимают к жесткой нлите. Для снижения энергетических затрат, связанных с осаживанием и прий :имом материала, металл в зоне осаживания целесообразно нагревать. Нагрев может быть осуш,ествлен методом сопротивления или токами высокой частоты. Предмет изобретения Снособ образования отверстий в металле путем получения предварительных отверстий с диаметром, не меньшим исходной толщины обрабатываемого материала и последующего уменьшения их до требуемых размеров путем осадки металла, отличающийся тем, что, с целью обеспечения возмол ности образования отверстий с диаметром значительно, например, в 5 раз, меиьщим толщины заготовки, осадку металла производят на кольцевых участках, охватывающих предварительно образованные отверстия, и одновременно к материалу, расположенному в недеформируемой зоне, прилагают усилия прижима, направленные параллельно усилиям осадки.

m

///y

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых деталей и штамп для его осуществления | 1988 |

|

SU1606232A1 |

| СПОСОБ ЗАЧИСТКИ ОТВЕРСТИЙ В ТВЕРДОМ МАТЕРИАЛЕ | 1994 |

|

RU2054342C1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ | 1994 |

|

RU2082525C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТУПЕНЧАТЫХ ОТВЕРСТИЙ В ДЕТАЛЯХ | 1992 |

|

RU2025183C1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1993 |

|

RU2087230C1 |

| Способ изготовления полых деталей с фланцем | 1984 |

|

SU1186325A1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ МЕТАЛЛОВ И СПЛАВОВ | 1998 |

|

RU2159162C2 |

| Способ изготовления деталей с фланцем из трубчатой заготовки | 1980 |

|

SU1050776A1 |

| Способ вытяжки полых изделий из листовой заготовки | 1989 |

|

SU1754280A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ С ФЛАНЦЕМ | 1994 |

|

RU2108183C1 |

Даты

1970-01-01—Публикация