Изобретение относится к обрабоже металлов давлением и может быть использовано при штамповке трубчатых деталей с фланцем.

Известен способ изготовления деталей с фланцем из трубчатой .заготовки, включающий деформирование трубчатой заготовки дв)осстор1жней торцевой -осадкой с образованием в ее центральной зоне гофрообразиой вьтуклости и разделение по периферии заготовки, полученной после торцовой осадки на две Детали II.

Применение известного способа для изготовления патрубков с широким наклонным фланцем ограничено, поскольку трудно обеспечить направление деформации под наклоном, невозможно получить детали с широким фланцем с соотношением диаметра исходной заго:товки к диаметру фланца, равным 0,4 + 0,5. Кроме гого, известному способу присуша малая производительность, так как после

urraNfflOBKH получаем только одну деталь.

Цель изобретения - расширение технологических возможностей за счет получения деталей с наклонным фланцем требуемого диаметра.

Поставленная цель достигается тем, что, согласно способу изготовления деталей с фланцем из трубчатой заготовки, включающему деформироввние трубчатой заготовки двухсторонней торцовой осадкой с образованием в ее центральной зоне гофрообразной выпуклости и разделения заготовки по наибольшему диаметру вьшуклости на две детали, осадку заготовки осуществляют с зажатием ее концевых участков кольцевыми матрицами с накдр1п ыми рабочими торцами, угол наклона которых раве углу наклона фланца к оси детали, а после осадки выпуклость сплющивают на диаметр, равный диаметру фланца детали.

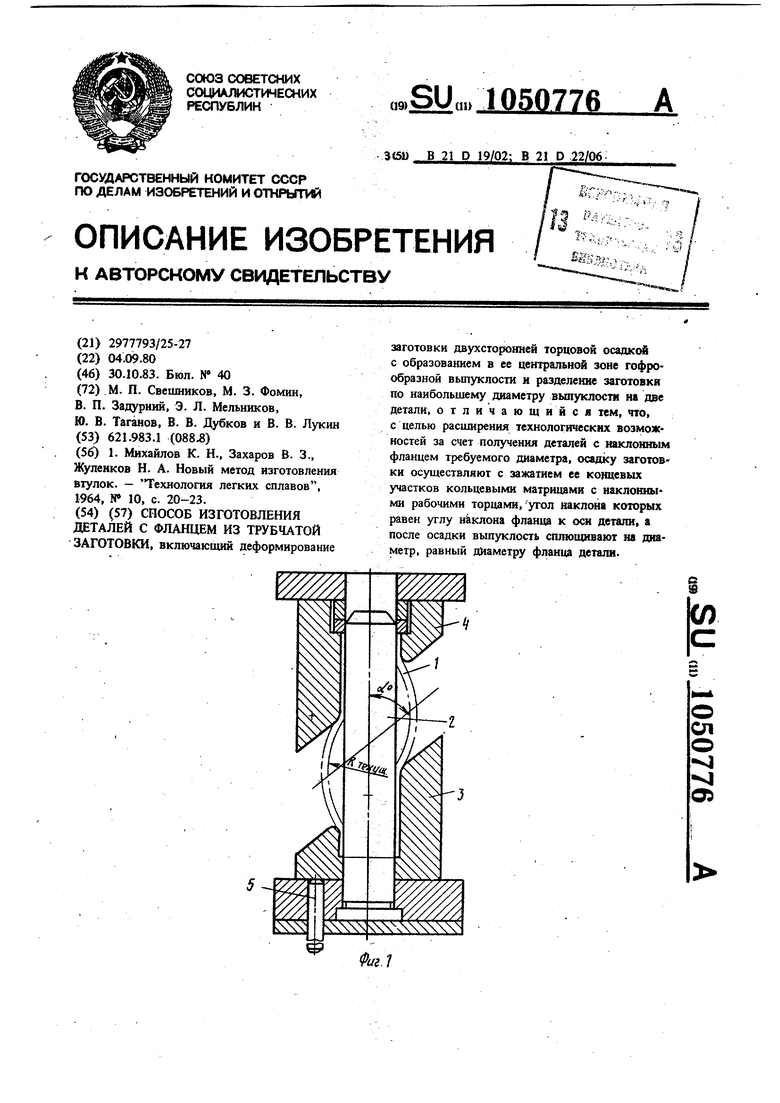

На фиг. 1 показана первоначальная стадия процесса - раздача заготовки в зоне образования фла1ща; на фиг. 2 - завершающая стадия процесса - сплющивание заготовки в зоне образования фланца.

Способ }юрмообразования осуществляют следующим образом.

На первом этапе производят осадку и формовку гофра на трубной заготовке на 30-40% от исходного диаметра под углом, равным углу наклона готового фланца к вертикальной оси. На втором этапе производят дальнейц1)т формовку гофра с однЬвременным осаживанием набранного материала до сплющивания внутренних поверхностей трубной заготовки путем Прилоясения к торцам трубы осевой нагрузки. Отпрессованный полуфабрикат на дальнейшей операции разделяется по фланцу на два патрубка. Предварительную осадку трубной заготовки для сплавов АМг6 и АМц производят при комнатной температуре с наполнителем, если относительная то.пщина .{ 4 и без наполнитес .

ля, если 100 .j; 6. Дальнейшую осадку и сплющиванне предварительно отформованной заготовки осуществляют в режиме сверхлластичности. Температура формообразобаиия для сплавов 01420 и АМгб составляет-+ 10° С, скорость деформирования V 1 + 5 мм/мин.

Пример конкретного выполнения способа |Поясняется фиг. 1 и 2..

Полоая трубная заготовка 1 устанавливартся на штырь 2 и матрицу 3. При перемещении верхней части штампа происходит предварйельная деформация под утлом, равным углу скошенных поверхностей матрицы 3 и пуансона 4.

После предварительной формовки штамп вместе с отформованной заготовкой помещают в индивидуальный блок, установленный на гидравлическом прессе. Процесс прессования начинается после нагрева заготовки и штампа до заданной температуры, соответствующей температуре максимальной пластичности формуемого материала.,

При перемещении ползуна происходит дальнейшая формовка гофра и сплющивание предварительно отформованной поверхности, причем направление деформации совпадает с направлением предварительно набранной поверхности.

В конце хода происходит сплющивание набранного участка между наклонными плоскостями матрицы 3 и пуансоном 4. Прессование патрубка завершается после полного смыкания внутренней поверхности трубной заготовки. Извлечение отпрессованной заготовки осуществляется после подъема пуансона с помощью толкателя 5.

. После извлечения заготовки производят обточку радиусной периферийной зоны до чертежнь1х размеров фланца, в результате чего получают две детали с косым фланцем.

Применение способа позволит снизить трудоемкость н повысить коэффициент использования металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей с фланцем из трубчатой заготовки | 1985 |

|

SU1296267A1 |

| Способ изготовления деталей с фланцем | 1984 |

|

SU1311811A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2047405C1 |

| Способ изготовления деталей типаСТАКАНОВ | 1978 |

|

SU795696A2 |

| Способ изготовления полых тонкостенных деталей с наклонным фланцем | 1987 |

|

SU1479167A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ С КОСОУГОЛЬНЫМИ ОТВОДАМИ | 2006 |

|

RU2320440C1 |

| Способ изготовления детали из трубчатой заготовки и устройство для его осуществления | 1991 |

|

SU1787619A1 |

| СПОСОБ ГИБКИ ТРУБ С ОБРАЗОВАНИЕМ КОЛЕН ПОВТОРЯЮЩЕЙСЯ ФОРМЫ | 2013 |

|

RU2534483C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ | 2008 |

|

RU2369457C1 |

| Способ изготовления сферических днищ с вафельным оребрением из листовых заготовок | 1980 |

|

SU931263A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ФЛАНЦЕМ ИЗ ТРУБЧАТОЙ ЗАГОТОВКИ, включающий деформирование заготовки двухсторонней торцовой осадкой с образованием в ее центральной зоне гофрообразной выпуклости и разделение заготовки по наибольшему диаметру выпуклости на две детали, отличающийся тем, что, с целью расширения технологических возможностей за счет получения деталей с наклонным фланцем требуемого диаметра, осадку заготовки осуществляют с зажатием ее ко|щевых участков кольцевыми матрицами с иаклонными рабочими торцами, угол наклона которых равен углу наклона фланца к оси детали, а после осадки выпуклость сплющивают на диаметр, равный диаметру фланца детали. (Л ел о О)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Михайлов К | |||

| Н., Захаров В | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| А | |||

| Новый метод изготовления втулок | |||

| - Технология легких сплавов, 1964, N 10, с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

1983-10-30—Публикация

1980-09-04—Подача