00 Од

со

1C

СП

Изобретение относится к обработке металлов давлением и относится к способам изготовления полых деталей с фланцем.

Цель изобретения - снижение энергозатрат.

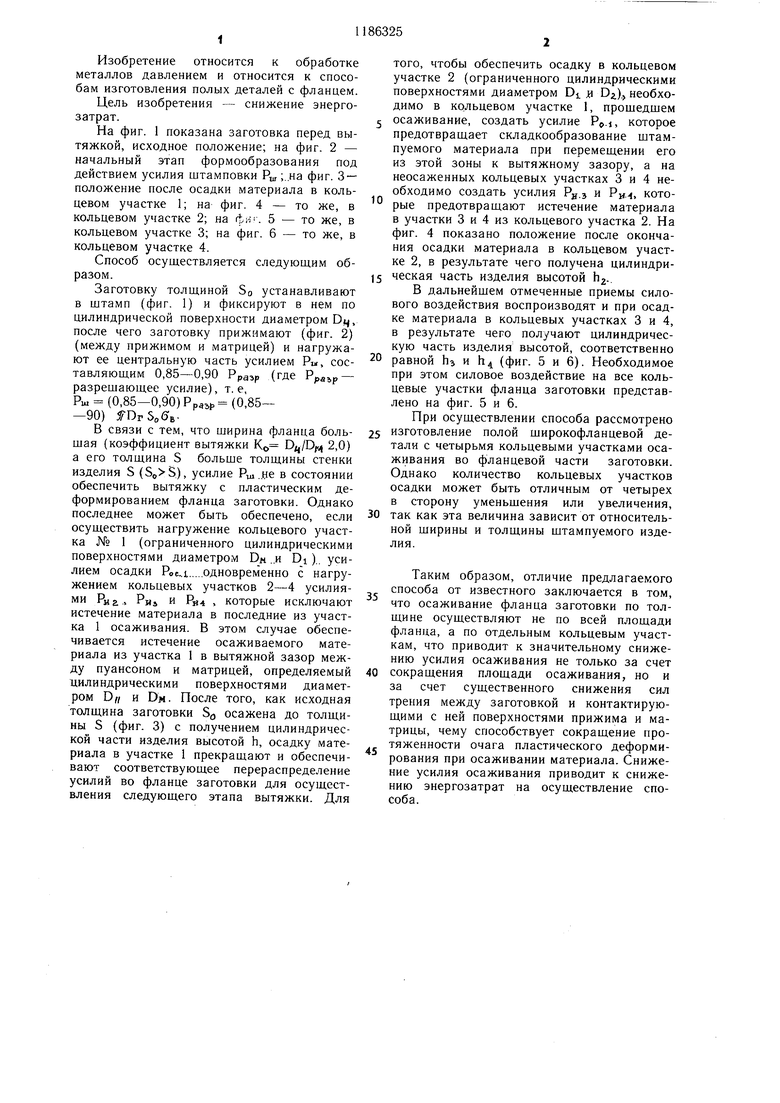

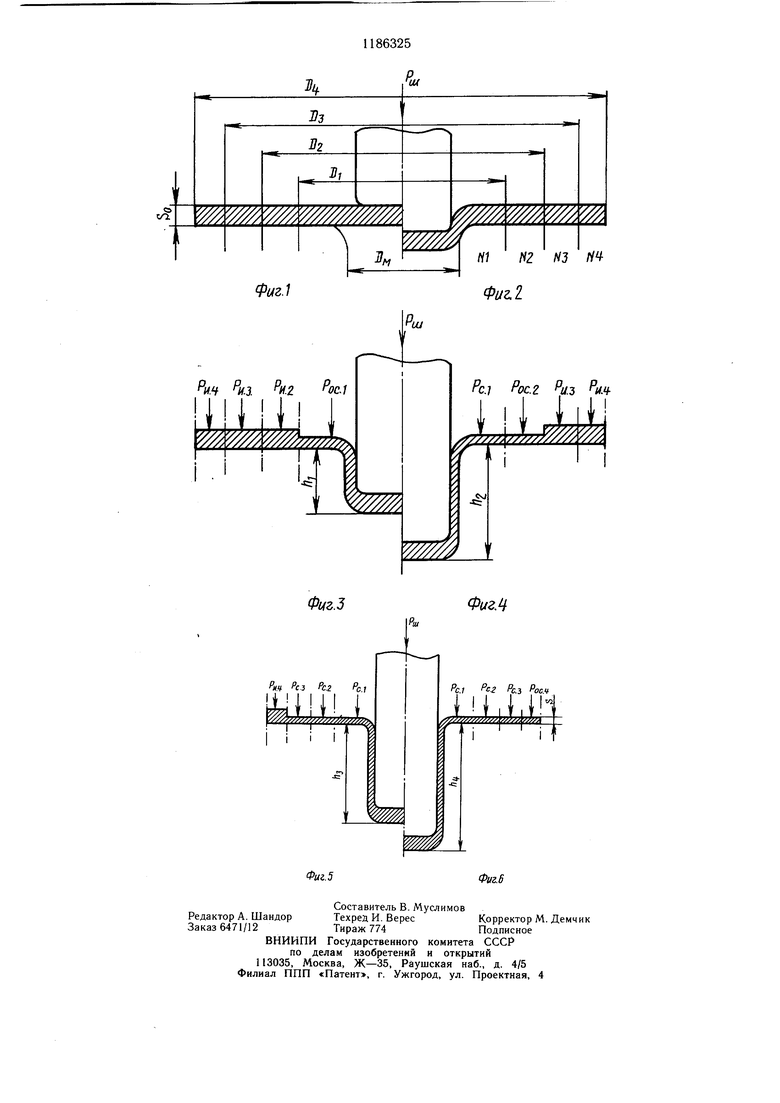

На фиг. 1 показана заготовка перед вытяжкой, исходное положение; на фиг. 2 - начальный этап формообразования под действием усилия штамповки РШ ;..на фиг. 3 - положение после осадки материала в кольцевом участке 1; на фиг. 4 - то же, в кольцевом участке 2; на фи . 5 - то же, в кольцевом участке 3; на фиг. 6 - то же, в кольцевом участке 4.

Способ осуществляется следующим образом.

Заготовку толщиной So устанавливают в штамп (фиг. 1) и фиксируют в нем по цилиндрической поверхности диаметром Оц, после чего заготовку прижимают (фиг. 2) (между прижимом и матрицей) и нагружают ее центральную часть усилием Put, составляющим 0,85-0,90 Рраър (где Рраьр - разрещающее усилие), т. е, Рш (0,85-0,90) Рр4ь (0,85- -90) fDrSo BВ связи с тем, что щирина фланца больщая (коэффициент вытяжки Ко 2,0) а его толщина S больше толщины стенки изделия S (), усилие Рш..не в состоянии обеспечить вытяжку с пластическим деформированием фланца заготовки. Однако последнее может быть обеспечено, если осуществить нагружение кольцевого участка № 1 (ограниченного цилиндрическими поверхностями диаметром DN ..и DI ).. усилием осадки Pot..iодновременно с нагружением кольцевых участков 2-4 усилиями Риг- Риа и Рй4 , которые исключают истечение материала в последние из участка 1 осаживания. В этом случае обеспечивается истечение осаживаемого материала из участка 1 в вытяжной зазор между пуансоном и матрицей, определяемый цилиндрическими поверхностями диаметром DII и DM. После того, как исходная толщина заготовки SQ осажена до толщины S (фиг. 3) с получением цилиндрической части изделия высотой h, осадку материала в участке 1 прекращают и обеспечивают соответствующее перераспределение усилий во фланце заготовки для осуществления следующего этапа вытяжки. Для

того, чтобы обеспечить осадку в кольцевом участке 2 (ограниченного цилиндрическими поверхностями диаметром D i D)., необходимо в кольцевом участке 1, прощедщем

осаживание, создать усилие P.j, которое предотвращает складкообразование штампуемого материала при перемещении его из этой зоны к вытяжному зазору, а на неосаженных кольцевых участках 3 и 4 необходимо создать усилия P.j и РИ.-, которые предотвращают истечение материала в участки 3 и 4 из кольцевого участка 2. На фиг. 4 показано положение после окончания осадки материала в кольцевом участке 2, в результате чего получена цилиндрическая часть изделия высотой h.

В дальнейщем отмеченные приемы силового воздействия воспроизводят и при осадке материала в кольцевых участках 3 и 4, в результате чего получают цилиндрическую часть изделия высотой, соответственно

равной hi и h (фиг. 5 и 6). Необходимое при этом силовое воздействие на все кольцевые участки фланца заготовки представлено на фиг. 5 и 6.

При осуществлении способа рассмотрено

изготовление полой щирокофланцевой детали с четырьмя кольцевыми участками осаживания во фланцевой части заготовки. Однако количество кольцевых участков осадки может быть отличным от четырех в сторону уменьшения или увеличения,

так как эта величина зависит от относительной ширины и толщины щтампуемого изделия.

Таким образом, отличие предлагаемого способа от известного заключается в том, что осаживание фланца заготовки по толщине осуществляют не по всей площади фланца, а по отдельным кольцевым участкам, что приводит к значительному снижению усилия осаживания не только за счет сокращения площади осаживания, но и за счет существенного снижения сил трения между заготовкой и контактирующими с ней поверхностями прижима и матрицы, чему способствует сокращение протяженности очага пластического деформирования при осаживании материала. Снижение усилия осаживания приводит к снижению энергозатрат на осуществление способа.

Фаг.1

Я„, А

Фиг.З

Фиг. 2

Рс.1 Рос.г PU.Z Р

ал

ы

т2т

ХХ/УХ/Г/Х/Хл

Фиг.Ц

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для ступенчатой вытяжки листовых заготовок | 1984 |

|

SU1196075A1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1993 |

|

RU2087230C1 |

| Способ глубокой вытяжки | 1980 |

|

SU925483A2 |

| Заготовка для глубокой вытяжки | 1981 |

|

SU958010A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ С ФЛАНЦЕМ | 1994 |

|

RU2108183C1 |

| Штамп для глубокой вытяжки | 1978 |

|

SU764785A1 |

| Устройство для глубокой вытяжки | 1980 |

|

SU1031573A1 |

| Способ изготовления полых деталейКОНичЕСКОй фОРМы | 1979 |

|

SU841712A1 |

| Способ глубокой вытяжки и штампдля ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU837482A1 |

| Способ изготовления цилиндрических втулок с фланцем | 1977 |

|

SU759197A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ С ФЛАНЦЕМ, при котором центральную часть плоской заготовки подвергают вытяжке, а фланцевую часть осаживают по толщине, отличающийся тем, что с целью снижения энергозатрат, осаживание фланцевой части заготовки осуществляют последовательно по кольцевым участкам в направлении от оси симметрии к периферии, на неосаженные фланцевые части воздействуют усилием, исключающим истечение материала к периферии заготовки, а затем на осаженные участки воздействуют усилием, предотвращающим складкообразование.

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ | 0 |

|

SU315489A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-10-23—Публикация

1984-05-11—Подача