ю

00

ю

Изобретение относится к автоматическому регулированию расхода материала в технологические аппараты, связанные общим конвейером раздачи и может быть использовано в химической промышленности при автоматизации тран спортировки бикарбоната натрия в ка- льцинаторы при производстве соды.

Целью изобретения является повышение точности регулирования расхода.

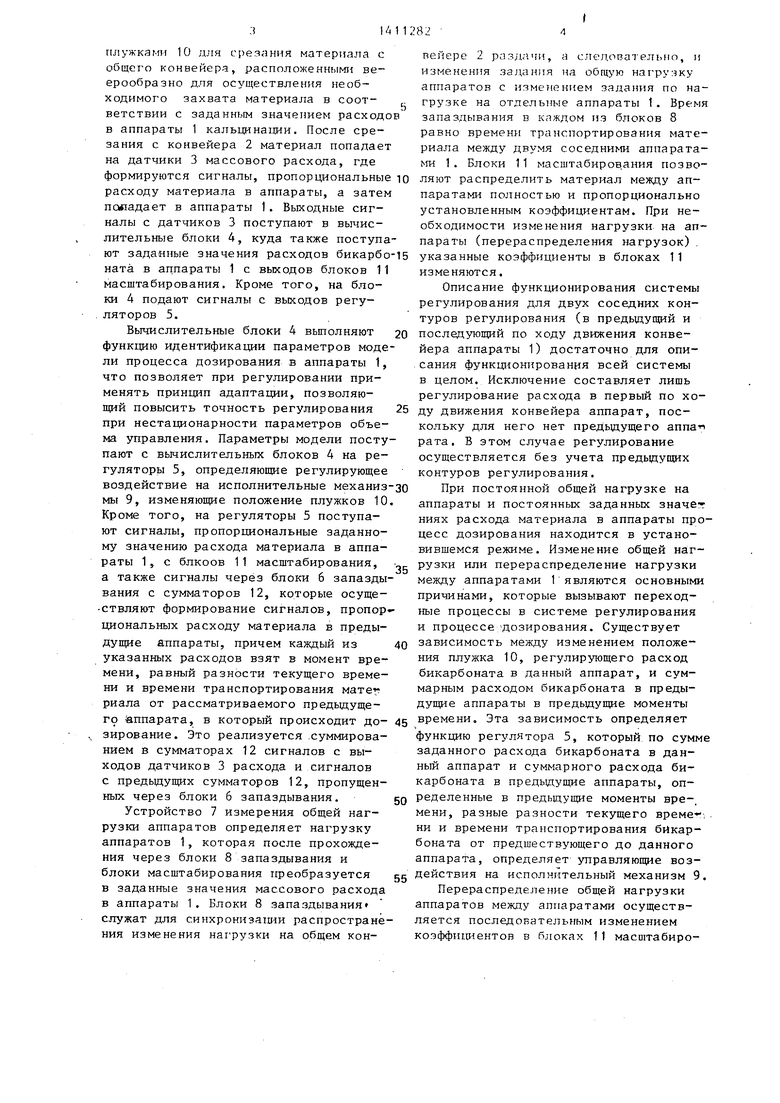

На чертеже представлена схема автоматического регулирования, с помощь которой реализуется данный способ.

Схема содержит пять последовательно стоящих аппаратов 1 кальцинации, связанных общим конвейером 2 раздачи, с которого происходит распределение бикарбоната Натрия по аппаратам, датчики 3 расхода материала, вычислите- льные блоки 4, регуляторы 5, блоки 6 запаздывания, устройство 7 измерения общей нагрузки аппаратов, блоки 8 запаздывания, исполнительные механизмы 9, плужк 10 для срезания ма- териала с конвейера, блоки 11 масштабирования и сумматоры 12.

Алгоритм регулирования расхода определяется полученными соотношениями

Модель процесса дозирования в i-й аппарат при условии, что объект управления на практике описывается звеном чистот запаздывания,, имеет вид

регулятор реализует следующее соотношение

ч . y;:i ,,),( 1/aU j

(2)

Способ распределения нагрузки между аппаратами определяется соотношением

-1 м о8щ

(i.l)

(3)

М-ц - коэффициенты масштабирования, которые для полного распре- , деления общей нагрузки У на технологические аппараты подчиняются равенству

П-1

Цмг: 1,

;t - -0

(4)

где п - общее количество аппаратов.

Таким образом, перераспределение общей нагрузки между аппаратами осуществляется изменением коэффициентов масштабирования в соответствии с (4), а изменение заданных значений расхода материала - путем изменения общей нагрузки или коэффициентов масштабирования в соответствии с (3).

Нестационарность потока сьшучего, материала на общем конвейере раздачи компенсируется корректировкой параметров модели (1) :.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования расхода бикарбоната натрия в аппараты кальцинации содового производства | 1986 |

|

SU1407906A1 |

| Устройство для управления процессом дозирования сыпучего материала | 1986 |

|

SU1520492A1 |

| Устройство для управления процессом дозирования сыпучего материала | 1986 |

|

SU1506437A1 |

| Устройство для автоматической транспортировки сыпучего материала | 1977 |

|

SU696423A1 |

| Способ регулирования расхода сыпучего материала в технологические аппараты, связанные общим конвейером раздачи | 1977 |

|

SU737925A1 |

| Способ управления распределением нагрузки между @ параллельно включенными аппаратами отделения кальцинации производства кальцинированной соды | 1983 |

|

SU1212947A1 |

| Способ автоматического управления процессом поглощения газа и устройство для его осуществления | 1980 |

|

SU929559A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РАСПРЕДЕЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ ПО АППАРАТАМ | 1970 |

|

SU286588A1 |

| Устройство для автоматического управления распределением нагрузки между @ параллельно включенными аппаратами | 1985 |

|

SU1330074A1 |

| Способ автоматического регулирования процесса кальцинации бикарбоната натрия | 1985 |

|

SU1242466A1 |

Изобретение относится к автоматическому регулированию расхода материала в технологические аппараты, связанные общим конвейером раздачи,и может быть использовано в химической промышленности при автоматизации транспортировки бикарбоната натрия в кальцинаторы при производстве соды. Целью изобретения является повьпнение точности регулирования расхода. Схема реализации способа содержит последовательно расположенные аппараты 1 кальцинации, связанные общим конвейером 2 раздачи, датчики 3 расхода материала, вычислительные блоки 4, регуляторы 5, блоки (Б) 6 запаздывания, устройство 7 измерения общей нагрузки аппаратов, Б 8 запаздывания, исполнительные механизмы 9, плужки 10 для срезания материала с конвейера, Б 11 масштабирования и сумматоры 12. 1 ил. Q СО

40

де k - текущее время.;

t - время чистого запаздывания

между выдачей управляющих воздействий и и-зменениями .расхода сьшучего материала ; д i - время транспортирования материала по общему конвейеру раздачи между i-1 и i-м аппаратами (принято одинаковым для всех аппаратов) |

у массовый расход материала в i-й аппарат;

х - управляющ е воздействия на

исполнительный орган, регулирующий положение плужкового сбрасывателя в i-й аппарат:

а - параметры модели.

Для достижения заданного значения асхода материала в i-й аппарат у

55

;, г(у; - у )х:

(5)

0

5

где г - параметр процедуры идентификации.

Алгоритм идентификации приведен в непрерывнхэй форме для реализации на аналоговых элементах. При реализации способа регулирования на цифровых (дискретных) элементах все описанные уравнения справедливыми и без затруднений представляются в дискретной форме .

С целью улучшения качества иденти : фикации при изменении общей нагрузки

У изменяют параметры модели (1) в

соответствии с формулой

а - а ) - УП.

(6)

Способ осуществляют следующим образом.

С общего конвейера 2 раздачи бикарбонат натрня непрерывно срезается

плужками 10 для срезания материала с общего конвейера, располох еиными веерообразно для осуществления необходимого захвата материала в соответствии с заданным значением расходо в аппараты 1 кальцинахщи. После срезания с конвейера 2 материал попадает на датчики 3 массового расхода, где формируются сигналы, пропорциональные расходу материала в аппараты, а затем псшадает в аппараты 1. Выходные сигналы с датчиков 3 поступают в вычислительные блоки 4, куда также поступают заданные значения расходов бикарбо ната в аппараты 1 с выходов блоков 11 масштабирования. Кроме того, на блоки 4 подают сигналы с выходов регуляторов 5.

Вычислительные блоки 4 выполняют функцию идентификации параметров модели процесса дозирования в аппараты 1, что позволяет при регулировании применять принцип адаптации, позволяющий повысить точность регулирования при нестационарности параметров объема управления. Параметры модели поступают с вычислительных блоков 4 на регуляторы 5, определяющие регулирующее воздействие на исполнительные механизмы 9, изменяющие положение плужков 10 Кроме того, на регуляторы 5 поступают сигналы, пропорциональные заданному значению расхода материала в аппараты 15 с блкоов 1 1 масштабирования, а также сигналы через блоки 6 запаздывания с сумматоров 12, которые осуще- ствляют формирование сигналов, пропор« циональных расходу материала в предыдущие аппараты, причем каждый из указанных расходов взят в момент времени, равный разности текущего времени и времени транспортирования матег риала от рассматриваемого предыдущего аппарата, в который происходит до- зирование. Это реализуется .суммированием в сумматорах 12 сигналов с выходов датчиков 3 расхода и сигналов с предыдущих сумматоров 12, пропущенных через блоки б запаздывания.

Устройство 7 измерения общей нагрузки аппаратов определяет нагрузку аппаратов 1, которая после прохождения через блоки 8 запаздывания и блоки масштабирования преобразуется в заданные значения массового расхода в аппараты 1. Блоки 8 запаздывания служат для синхронизатши распространения изменения наг рузки на общем кон

5

5 о 0 5 0

g

вейере 2 раздачи, а следовательно, и изменения задания на общую нагру: ку аппаратов с измеяением задания по нагрузке на отдельные аппараты 1. Время запаздывания в каждом из блоков 8 равно времени транспортирования материала между двумя соседними аппаратами 1. Блоки 11 масштабирования позволяют распределить материал между аппаратами полностью и пропорционально установленным коэффициентам. При необходимости изменения нагрузки на аппараты (перераспределения нагрузок) , указанные коэффициенты в блоках 11 изменяются.

Описание функционирования системы регулирования для двух соседних контуров регулирования (в предьиущий и последующий по ходу движения конвейера аппараты 1) достаточно для описания функционирования всей системы в целом. Исключение составляет лишь регулирование расхода в первьш по ходу движения конвейера аппарат, поскольку для него нет предьдущего аппат рата. В этом случае регулирование осуществляется без учета предьщущих контуров регулирования.

При постоянной общей нагрузке на аппараты и постоянных заданных значат ниях расхода материала в аппараты процесс дозирования находится в установившемся режиме. Изменение общей нагрузки или перераспределение нагрузки между аппаратами 1 являются основными причинами, которые вызывают переходные процессы в системе регулирования и процессе Дозирования. Существует зависимость между изменением положения плужка 10, регулирующего расход бикарбоната в данный аппарат, и суммарным расходом бикарбоната в преды- душде аппараты в предыдущие моменты времени. Эта зависимость определяет функцию регулятора 5, который по сумме заданного расхода бикарбоната в данный аппарат и суммарного расхода бикарбоната в предыдуш е аппараты, определенные в предьдущие моменты вре-. мени, разные разности текущего време -: ни и времени транспортирования бикарбоната от предшествующего до данного аппарата, определяет управляющие воздействия на исполнительный механизм 9.

Перераспределение общей нагрузки аппаратов между аппаратами осуществляется последовательным изменением коэффициентов в блоках 11 масштабиро ;l

вання, начиная с блока 11 масштабирования для первого аппарата 1 по ходу движения конвейера, в который изменяют нагрузку, и заканчивая последним. Причем, изменение нагрузки в аппараты 1 осуществляется с запаздыванием относительно изменения заданного расхода материала в первый аппарат 1, в который изменяют нагрузку, времени транспортирования материала между рассмотренным первым аппаратом и: аппаратом, в который изменяется нагрузка.

Изменение заданньк расходов материала в аппараты 1 отрабатывается регуляторами 5, которые вырабатывают новые управляю1и 1е воздействия на исполнительные механизмы 9, изменяющие положения плужков 10 на общем конвейере 2 раздачи. Изменение положения плужков 10, срезающих материал в предьщущие аппараты, 1 , ведет к изменению расхода в аппараты, фиксируемого датчиками 3 расхода. Сформированный в сумматорах 12 сигнал, пропорциональный суммарному расходу материала в предыдущие технологические аппараты 1, попадает на регуляторы 5 (через блоки 6 запаздывания) в контуры регулирования расхода последующих аппаратов. Выходной сигнал сумматоров 12 косвенно отражает изменение положения потока материала на конвейере после срезающих в предьщущие аппараты 1 материал плужков 10 и тем самым, его применение в контуре регулирования в последующий аппарат 1 noBbmjaeT точность дозирования, так как движения срезающих плужков 10 согласованы во времени и по перемещению.

Изменение общей нагрузки на аппараты измеряется посредством устройства 7 измерения общей нагрузки. Новые заданные значения расхода материала в аппараты 1 через блоки 8 запаздывания и блоки 11 масштабирования появляются на входах регуляторов 5 (последовательно во времени) и реализуются через исполнительные Механизмы 9 и плужки 10.

Способ поясняется следующими при- мерами.

Регулирование расхода осуществляется с общего ленточного конвейера ;раздачи на пять параллельно работающих аппаратов отделения кальцинации.

Время транспортирования бикарбоната натрия между аппаратами на конве826

йере составляет 10 с. Время чистого запа здыг)ания между выдачей регулирующих воздействий на плужки и изменением расхода в аппарат составляет 5 с.

Для измерения массового расхода бикарбоната в каждый аппарат используются лотковые расходомеры, принцип действия которых основан на измерении ;

энергии свободно падающего бикарбоната натрия и преобразовании её в уни-- фицированный пневматический сигнал 0,2-1 кгс/см.

Заданное значение расхода бикарбоната натрия в аппарат определяется путем умножения унифицированного пневматического сигнала от измерителя общей нагрузки на коэффициент масщтабиг рования, при этом заданное значение

расхода получается также в форме уни- фиидрованного пневматического сигнала 0,2-1 кгс/см.

Исходное состояние системы дозирования бикарбоната натрия во всех примерах одинаковое: расход бикар боната натрия на общем конвейере (общая нагрузка) 20 кг/с л-/0,8 кгс/см , что соответствует выходному сигналу измериг теля общей нагрузки; распределение

нагрузок между аппаратами равномер- ное, т.е. заданнь1е значения расходов в каждый аппарат у 4 кг/с /- 0,8 кгс/см (i 1,5), расход бикарбоната натрия в аппараты у 4-0,1 кг/с

to,018 кгс/см (i 1,5) и соответствует в пределах погрешности регулирования заданным расходам.

При постоянной общей нагрузке и постоянных заданных значениях расходов расходы в аппараты неизменны и процесс дозирования находится в ста- ционарном состоянии. Нарушение указанных условий ведет к нестационарности процесса дозирования, в результате чего расходы в аппараты отклоняются от заданньЕХ значений, а затем в результате работы регуляторов возвращаются к ним.

Пример 1 (по известному способу), Общая нагрузка остается неизменной, а заданные значения расходов устанавливают:

у 3 кг/с --0,65 кгс/см 5 , у 5 кг/с 0,95 кгс/см ; У у 4 кгс/с ,8 кгс/см .. В соответствии с известным апо- собом изменения заданных значений нагрузок происходят одновременно. При этом контуры регулирования осуще

ствляют регулирование расходов в аппараты независимо и несогласованно в времени. В результате регулирования

процесс дозирования через некоторое

время снова переидет в стационарноесостояние. Точность дозирования (регулирования) в i-й аппарат определяется принятыми в теории регулировани показателями: максимальным рассогла- сованием заданного и текущего расходов в нестационарном режиме; временем перевода процесса дозирования в стационарное состояние Т

Для примера 1 указанные показател имеют следующий вид;

у с: 0,12 кг/с, т С 6 с;

еО,39 кг/с Т2 - 56 с;

0,33 кг/с, ТЗ с; 90 с;

у4лх 0,25 кг/с, Т 135с;

0,96 кг/с, ,

Пример 2 (по известному способу) . Соотношение заданных значений расходов в аппараты неизменно, а общая нагрузка изменяется в сторону увеличения до 24 кг/с 0,92 кгс/см Заданные значения расходов изменяются в соответствии с известным способом одновременно и становятся равными: У. 4,8 кг/с ,« 0,92 кгс/см2 .

Регулирование процесса дозирования независимыми контурами регулирования после переходных процессов перведет его в стационарное состояние. Показатели точности дозирования в

этом случае следующие:

у1 0,12 кг/с, 5 с;

у ci 0,48 кг/с,Т2 40 с;

i 0,48 кг/с,тэ 56 с;

у с; -0,64 кг/с. 91 с;

-0,96 кг/с, 135 с.

Пример 3 (по предлагаемому способу). Общая нагрузка остается неизменной, а заданные значения расхо- дов устанавливаются следующими:

у 3 кг/с - 0,65 кгс/см ;

уЗ 5 кг/с - 0,95 кгс/см ;

кг/с 0,8 кгс/см .

При этом в соответствии с предлагаемым способом изменение заданных значений нагрузок в аппараты происходит с учетом полного распределения ощей нагрузки (формула (4)), т.е. сна чала изменяется задание в первый аппарат, затем через 20 с - задание в третий аппарат. Согласованное функцинирование контуров регулирования ве

Q

g

0

0

5

5

0

g

0

дет к тому, что после изменения задания по нагрузке на первый аппарат , первь й контур регулирования начнет

его отрабатывать путем изменения положения плужков для уменьшения захвата бикарбоната с конвейера. Расход бикарбоната в первый аппарат уменьшается на 1 кг/с и становится равен за- данному (а количество бикарбоната на конвейере увеличивается на 1 кг/с) и через 10 с уменьишвшиеся значения расхода поступят на второй контур регулирования. Это приводит к тому, что второй плужок в результате регулирования занимает положение, которое ведет к уменьшению захвата бикарбоната с конвейера, как раз в тот момент времени, когда возросшее количество бикарбоната на конвейера подойдет к области его захвата. При этом расход бикарбоната во второй аппарат останется равным заданному значению.

Количество бикарбоната натрия после второго аппарата возрастает на 1 кг/с и через 20 с, после начала из- .менения заданий возросшее количество бикарбоната поступает в область захвата бикарбоната с конвейера третьим плужком. В это же время в третий контур регулирования поступает сумма расходов в первый и второй аппараты, причем расходы взяты соответственно 20 с и 10 с тому назад. Поскольку сумма указанных расходов уменьшается на 1 кг/с, а задание на третий аппарат увеличивается на 1 кг/с, то третий плужок не изменяет своего по-. ложения. При этом расход в третий аппарат увеличивается на 1 кг/с и становится равным заданному.

Так как суммарный расход после третьего аппарата не меняется и заданные значения расходов в четвертый и пятый аппарат неизменны, то расходы в пятый и четвертый аппарат не меняются.

Показатели точности дозирования в этом случае следующее: ,12 кг/с, Т с, причем являются одинаковыми для всех аппаратов.

Пример 4 (по предлагаемому способу). Соотношение заданных значений расходов в аппараты неизменно, а общая нагрузка изменяется в сторону увеличеЕ1Ия до 24 кг/с л/ 0,92кгс/см. Заданные значения расходов изменяются в соответствии с предлагаемым способом при условии, что точка измерения

общей нагрузки находится непосредст-( веино перед первым аппаратом, таким образом:

в первый аппарат - сразу;

во второй аппарат через 10 с;

в третий аппарат через 20 с;

в четвертый аппарат через 30 с;

в пятый аппарат через 40 с.

Заданные значения расходов в аппа- раты: у 4,8 кг/с 0,92 кгс/см .

Таким образом синхронизировано распространение новой общей нагрузки по конвейеру с распространением новых заданий по расходу материала в annapa ты. В результате согласованного действия контуров регулирования первый плужок, не изменяя своего положения, снимает с конвейера заданное количество бикарбоната натрия, так как ко- эффициент пропорциональности (6) изменяется в 1,2 раза в соответствии с изменением задания в 1,2 раза. Чере 10 с возросшее количество бикарбоната натрия приходит в область захвата би- карбоната с конвейера вторым плужком и в это же время увеличивается задание по нагрузке на вторую печь. Так как расход в первый аппарат 10 с тому назад увеличился в 1,2 раза, за- данное значение расхода во второй аппарат возрастает в 1,2 раза и коэффициент пропорциональности (6) возрос-г- тает в 1,2 раза, то положение второго плужка не изменяется. При этом расход во второй аппарат становится равен заданному. Аналогичным образом функционируют и последующие контуры регулирования.

Точность дозирования определяется следующими характеристиками: у л/ ,12 кг/с, с, и является одинаковой для всех аппаратов.

Как видно из приведенных примеров, при регулировании по известному способу отклонение текущего значения расхода от заданного значения составляет 0,12-0,96 кг/с, что соответствует 3-24% абсолютного значения расхода. При регулировании по заданному способу отклонение текущего значения расхода от заданного значения составляет 0,12 кг/с, т.е. 3% абсолютного значения расхода, и является одинаковым для всех аппаратов. Кроме того, длительность переходного процесса составляет 45-135 с по известному и 5 с по предлагаемому способу.

Таким образом, предлагаемый способ существенно повышает точность дозирования в нестационарных режимах работы отделения кальцинации, которые являются по объему занимаемого времени его основными режимами работы.

Фбрмула изобретения

Способ автоматического регулирования расхода бикарбоната натрия в аппараты кальцинации содового производства, связанные общим конвейером .подачи бикарбоната натрия, включающий регулирование расхода бикарбоната натрия в каждый аппарат изменением положения плужков для срезания бикарбоната натрия с общего конвейера в данный аппарат, отличающийся тем, что, с целью повьщ ения точности регулирования расхода, дополнительно измеряют общий раеход бикарбоната натрия и изменяют положение плужков в каждом аппарате пропорционально общему расходу бикарбоната натрия, расходу бикарбоната натрия в данный аппарат, суммарному расходу бикарбоната натрия в предьщущие аппараты с коррекцией по времени транспортирования бикарбоната натрия от места измерения общего расхода бикарбоната натрия до данного аппарата и времени транспортирования бикарбоната натрия от предыдущего до данного аппарата.

| УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ ПО БУНКЕРАМ | 0 |

|

SU205108A1 |

| Способ регулирования расхода сыпучего материала в технологические аппараты, связанные общим конвейером раздачи | 1977 |

|

SU737925A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1988-07-23—Публикация

1986-12-29—Подача