Изобретение относится к области производства изделий из САПа, в частности к обработке алюминиевого норошка перед брикетированием.

Известен снособ изготовлення изделий из САПа, заключающийся в том, что алюминиевый порошок марки АПС подвергают обжигу при температурах 450-600°С в течение 1 - 3 час в газовой среде, затем брикетируют и снекают. Образующаяся в результате термической обработки на поверхности частиц алюминия пленка у-АЬОз через определенный период времени насыщается влагой, что является одной из причин разрушения изделий из САПа при новышенных температурах.

Предложенный способ отличается от известного тем, что для повыщения ирочности, твердости и коррозионной стойкости изделий при темнературах до 600°С в условиях длительной эксплуатации, алюминиевый порошок перед пбжигом подвергают гидротермальной обработке в течение 15-60 мин, причем порошок для предотвращения резкого окнсления загружают в предварительно нагретую до 90- 100°С воду.

100°С. Водную пульпу при Т : Ж. равном 1 : 3, перемещивают в течение 15-60 мин при атмосферном давлении. Темиературу воды поддержпвают постоянной па протяженип всего процесса гпдротермальной обработкн. Затем отстоем отделяют воду, нросушивают порошок при 120°С до постоянного веса для удаления адсорбцпонной влаги и обжигают его при 610°С в течение 3-6 час в зависимости от веса иорошка.

Результаты рентгеноструктурного анализа показывают, что частппы алюмпнпевого порошка пмеют па поверхности окпсную пленк типа корупда-а АЬОз. Эта пленка не подвергается рекристаллизации и химическому превращепию при высоких тe rнepaтypax вплоть до температуры плавления. Получаемый алюмпппевый порошок характерпзуется равномерно раснределенной окисной сс-фазой, что приводпт к улучшетщю фпзпко-механическнх свойств изделий нз него.

Порошки, обработанные предложенным способом, хорошо нрессуются, легко подвергаются пластической обработке давлением, а изделия из них сохраняют свои прочностные характеристики при длительной эксплуатации. 34

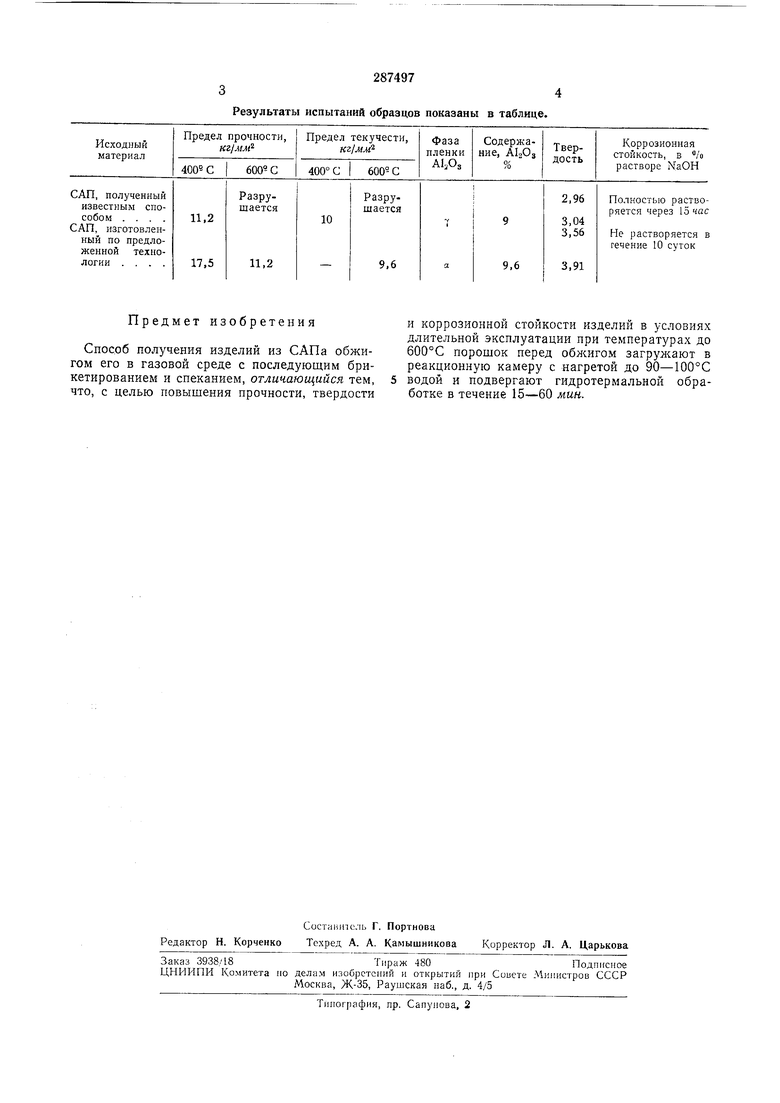

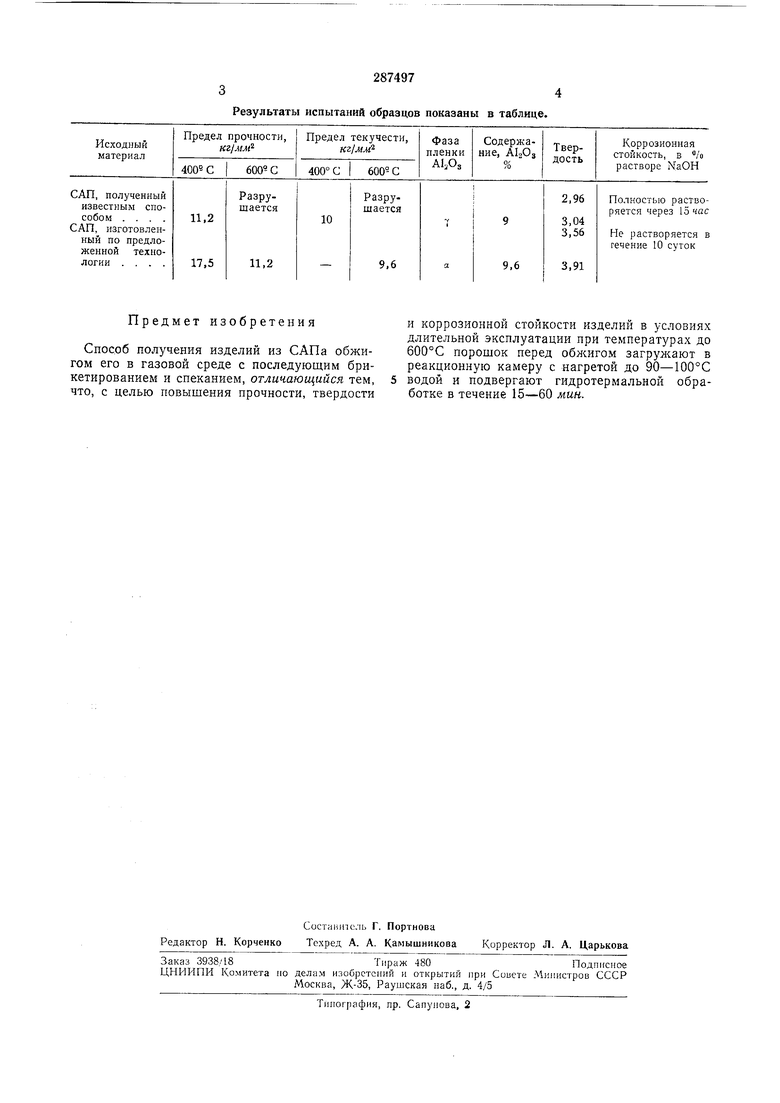

Результаты испытаний образцов показаны в таблице.

287497

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спеченных пористых изделий из алюминиевых порошков | 1982 |

|

SU1047590A1 |

| СОСТАВ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ, СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2559391C1 |

| Способ ионно-плазменного нанесения износостойкого и коррозионностойкого покрытия на изделия из алюминиевых сплавов | 2015 |

|

RU2612113C1 |

| Способ термодиффузионного цинкования изделий из высокопрочных алюминиевых сплавов | 2017 |

|

RU2644092C1 |

| АНТИКОРРОЗИОННОЕ ПОКРЫТИЕ И СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 1998 |

|

RU2148603C1 |

| АНТИКОРРОЗИОННАЯ КОМПОЗИЦИЯ ДЛЯ ГРУНТОВОЧНОГО СЛОЯ И СПОСОБ АНТИКОРРОЗИОННОЙ ОБРАБОТКИ | 2007 |

|

RU2359987C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО НАНОКОМПОЗИТНОГО ПОКРЫТИЯ | 2022 |

|

RU2780078C1 |

| Алюмооксидная композиция и способ получения керамического материала для производства подложек | 2016 |

|

RU2632078C1 |

| СПОСОБ ТЕРМОДИФФУЗИОННОЙ ОБРАБОТКИ МЕТАЛЛОВ И СПЛАВОВ | 2001 |

|

RU2221898C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2566232C1 |

Предмет изобретения Способ получения изделий из САПа обжигом его в газовой среде с последующим брикетированием и спеканием, отличающийся тем, 5 что, с целью повышения прочности, твердости и коррозионной стойкости изделий в условиях длительной эксплуатации при температурах до 600°С порошок перед загрул ают в реакционную камеру с нагретой до 90-100°С водой и подвергают гидротермальной обработке в течение 15-60 мин.

Авторы

Даты

1970-01-01—Публикация