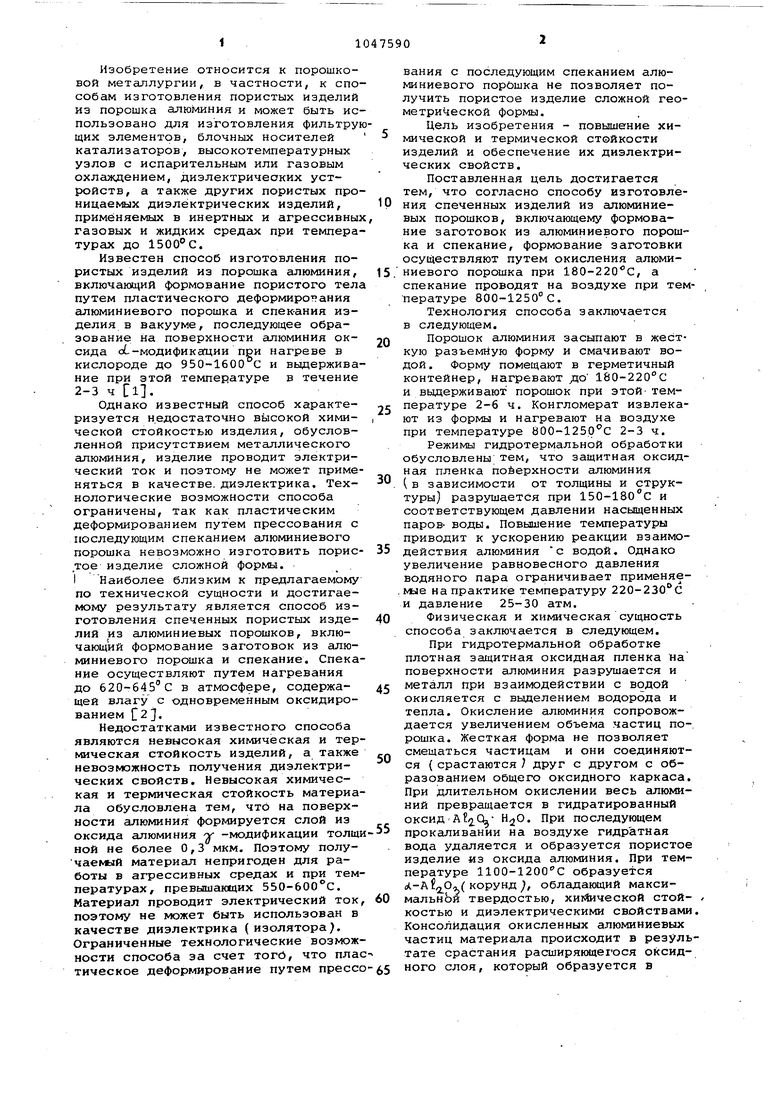

4 Изобретение относится к порошковой металлургии, в частности, к спо собам изготовления пористых изделий из порошка алюминия и может быть ис пользовано для изготовления фильтру щих элементов, блочных носителей катализаторов, высокотемпературных узлов с испарительным или газовым охлаждением, диэлектричеоких устройств, а также других пористых про HHuaeNftjx диэлектрических изделий, применяемых в инертных и агрессивны газовых и жидких средах при темпера турах до . Известен способ изготовления пористых изделий из порошка алюминия, включаюций формование пористого тел путем пластического деформирот ания алюминиевого порошка и спек-ания изделия в вакууме, последующее образование; на поверхности алюминия оксида oL-модификации при нагреве в кислороде до 950-1600 С и выдержива ние при этой температуре в течение 2-3 ч Cl. Однако известный способ характеризуется недостаточно высокой химической стойкостью изделия, обусловленной присутствием металлического алюминия, изделие проводит электрический ток и поэтому не может приме няться в качестве, диэлектрика. Технологические возможности способа ограничены, так как пластическим деформированием путем прессования с последующим спеканием алюминиевого порошка невозможно изготовить порис тое изделие сложной формы. I Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления спеченных пористых изделий из алюминиевых порошков, включающий формование заготовок из сшюминиевого порошка и спекание. Спека ние осуществляют путем нагревания до 62О-645°С в атмосфере, содержащей влагу с одновременным оксидированием C2J. Недостатками известного способа являются невысокая химическая и тер мическая стойкость изделий, а также невозможность получения диэлектрических свойств. Невысокая химическая и термическая стойкость материала обусловлена тем, что на поверхности алюминия формируется слой из оксида алюминия у -модификации толщи ной не более 0,3 мкм. Поэтому получаемый материал непригоден для работы в агрессивных средах и при температурах, превышающих 550-600с. Материал проводит электрический ток поэтому не может быть использован в качестве диэлектрика (изолятора. Ограниченные технологические возможности способа эа счет тогь, что плас тическое деформирование путем прессо вания с последующим спеканием алюминиевого порошка не позволяет получить пористое изделие сложной геометрической формы. Цель изобретения - повышение химической и термической стойкости изделий и обеспечение их диэлектрических свойств. Поставленная цель достигается тем, что согласно способу изготовления спеченных изделий из алюминиевых порошков, включающему формование заготовок из алюминиевого порошка и спекание, формование заготовки осуществляют путем окисления алюминиевого порошка при 180-220 С, а спекание проводят на воздухе при температуре 800-1250°С. Технология способа заключается в следующем. Порошок алюминия засыпают в жесткую разъемную форму и смачивают водой . Форму помещают в герметичный контейнер, нагревают до 180-220С и выдерживают порошок при этой-температуре 2-6 ч. Конгломерат извлекают из формы и нагревают на воздухе при температуре 800-125. 2-3 ч. Режимы гидротермальной обработки обусловлены тем, что защитная оксидная пленка пойерхности алюминия ( в зависимости от толщины и структуры) разрушается при 150-180°С и соответствующем давлении насыщенных паров- воды. Повышение температуры приводит к ускорению реакции взаимодействия алюминия с водой. Однако увеличение равновесного давления водяного пара ограничивает применяекые на практике температуру 220-230с и давление 25-30 атм. Физическая и химическая сущность способа заключается в следующем. При гидротермальной обработке плотная защитная оксидная пленка на поверхности алюминия разрушается и металл при взаимодействии с водой окисляется с выделением водорода и тепла. Окисление алюминия сопровождается увеличением объема частиц по-, рошка. Жесткая форма не позволяет смещаться частицам и они соединяются { срастаются J друг с другом с образованием общего оксидного каркаса. При длительном окислении весь ашюминий превращается в гидратированный оксид .0а . При последующем прокаливании на воздухе гидратная вода удаляется и образуется пористое изделие «з оксида алюминия. При температуре 1100-1200С образуется Л-А{2.О( корунд , обладающий максимальнЬи твердостью, хи1 1ческой стойкостью и диэлектрическими свойствами. Консолидация окисленных алюминиевых частиц материала происходит в результате срастания расширяющегося оксидного слоя, который образуется в результате химической реакции воды и алюминия. Анизотропное расширение каждой частицы алюминия, в отличие от направленной пластической деформации при прессовании, приводит к равномерной по объему пористости и плотности изделий любых размеров .. самой сложной геометрической формы. Этот эффект можно использовать для уплотнения оксидных материалов в жесткой форме или внутри полости металлической конструкции. Пример 1. Порошок алюг-рния марки ПА-ВЧ с размером частиц 20 60 мкм засыпают в разъемную металлическую форму и увлажняют дистиллированной водой. Форму помещают в герметическую емкость ( автоклав с водной и нагревают при 180°С и давлеНИИ насыщенного пара воды 10 атм в течение 1,5 ч. Конгломерат (брикет) вынимают из формы, сушат и прокаливают на воздухе при 800°С в течение 2 ч. По данным рентгенофаз-ового и весового анализа материал состоит из 7Г- AP OJifSO мас.% и металлического алюминия (70 мас.%}. Изделие имеет пористость 36% и является диэлектриком. Химическую стойкость материала определяют погружением в раствор соляной кислоты с концентрацией 7,5 мас.%. Через 0,5 ч начинают выделяться пузырьки водорода, что свидетельствует о протекании химич,ес кой реакции 2АГ + 2АРСВ, ЗН 2 После 24 ч пребывания в травильном растворе изделие теряет в весе 28 мас.%, но сохраняет форму. Пример 2. Порошок алюминия в разъемной форме подвергают гидротермальной обработке согласно примеру 1 в течение 6 ч. Затем сушат.и прокаливают 2 ч на воздухе при . По данным рентгенофазового и весового анализа материал на 100% состоит из .Оз Изделие имеет пористость 32% и является диэлектри KOMi При, погружении в 7,5%-ный раст вор соляной кислоты видимых изменений не наблюдается. После выдержива ния в течение 24 ч с последующим промыванием в дистиллированной воде и сушке при 110°С потеря в весе сос тавляет 5%. Изделие сохраняет исход ную форму. Пример 3. Порошок алюминия марки ПА-ВЧ с размером частиц 20 60 мкм помещают в разъемную форму, увлажняют дистиллированной водой и подвергают гидротермальной обработке в герметичном объеме при и давлении водяных паров 25 атм в течение 2 ч. Конгломерат (брикет) вын мают из формы, сушат при 110°С и прокаливают при 800°Сна воздухе 2ч. По данным рентгенофазового анализа и весового материал на 100% состоит из 3-Atj Oa,. Изделие имеет пористость 28% и является диэлектриком. При погружении в раствор соляной кислоты на 24 ч с последующей промывкой дистиллированной водой и сушкой при 100 С изделие теряет в.весе 5% при сохранении исходной формы. Пример 4. Порошок алюминия, подвергают гидротермальной обработке согласно примеру 1. Конгломерат (брикет)сушат и прокаливают на воздухе 3 ч при 1250С. По данным рентгенофазового и весового анализа материал состоит из of.-А 7.0 о, ( 5 5 мас.%; остальное - металлический алюминий. Изделие имеет пористость 38% и является диэлектриком. При погружении в раствор соляной кислоты через 1,5 ч начинает выделяться водород. После пребывания в травильном растворе в течение 24 ч., изделие сохраняет форму, но теряет в весе 20 мас.%. Пример 5. Порошок алюминия подвергают гидротермальной обработке согласно примеру 3. Конгломерат (брикет) сушат и прокаливают на воздухе при 1250 С в течение 3 ч. По данным рентгенофазового и весбвого . анализа материал на 100% состоит из о -АВз-О- - Изделие имеет пористость 42% и является диэлектриком. При выдерживании в 7,5%-ном растворе соляной кислоты в течение 24 ч с последующей отмывкой дистиллированной водой и сушке при 110°С потеря в весе составляет 0,3% с сохранением формы. Пример б. Изготавливают изделие по известному способу. Порошок алюминия марки ПА-ВЧ с размером частиц 20-60 мкм помещают в прессформу. На механическом прессе формуют заготовку и спекают ее при 600 в течение двух часов в водороде при влажности, соответствующей давлению насыщенных паров при комнатной температуре. По данным рентгенофазового и весового анализа материал на 95-97 мас.% состоит из металлического алюминия, остальное .0ь Изделие имеет пористость 29% и проводит электрический ток. При нагреве до 700с изделие деформируется (плавится). При погружении изделия в раствор соляной кислоты с концентрацией 7,5 мас.% сразу начинают выделяться пузырьки водорода. Пребывание в травильном растворе в течение 24 ч приводит к полному разрушению изделия. Результаты опытов приведены в таблице. Предлагаемому1180 2 70 2180 2 2 3 45 3

Известному б

95- 3-5(1) 700

Плав- 5-10 с Разру97ление шается 30(у) 1500 Нет ) 1500 Нет Отсутст- 5 вует 100(Т) 1500 Нет Отсутст- 5 вует 55(ot} 1500 100(0/) 1500 Отсутст- 0,3 вует

| название | год | авторы | номер документа |

|---|---|---|---|

| НОСИТЕЛЬ КАТАЛИЗАТОРА НА МЕТАЛЛИЧЕСКОЙ ОСНОВЕ (ВАРИАНТЫ) И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2005 |

|

RU2281164C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2491253C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ АЛЮМИНИДА НИКЕЛЯ ИЛИ АЛЮМИНИДА ТИТАНА | 2007 |

|

RU2354501C1 |

| КЕРМЕТ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2394111C1 |

| НОСИТЕЛЬ КАТАЛИЗАТОРА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2004 |

|

RU2257261C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КЕРМЕТА | 2008 |

|

RU2384367C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ МЕМБРАН НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ ФИЛЬТРАЦИИ ЖИДКОСТЕЙ И ГАЗОВ | 2017 |

|

RU2640546C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2333033C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА С ВЫСОКОЙ СТОЙКОСТЬЮ К ВОЗДЕЙСТВИЮ ТЕМПЕРАТУРЫ И ДАВЛЕНИЯ В АГРЕССИВНЫХ КИСЛОТНЫХ И ЩЕЛОЧНЫХ СРЕДАХ | 2018 |

|

RU2732108C2 |

| Способ изготовления спеченных пористых изделий из алюминиевых порошков | 1980 |

|

SU933252A1 |

Таким образом, изделие, изготовленное по предлагаемому способу сог ласно приведенным данным, обладает термической стойкостью при температурах на 700-1000С выше по сравнению с известным способом и максимальной химической стойкостью в слу чае окисления всего алюминия и прев ращения его в с(, Потеря в весе при травлении составляет 0,3 мас.% в то время как изделие, изготовленное по известному способу полностью разрушается. Технико-экономические преимущест ва предлагаемого способа изготовления пористого материала из порошка алюминия по сравнению с известным заключаются в том, что материал является диэлектриком и может быть использован для изготовления электр изолирующих узлов и конструкций. Наличие металлического алюминия вну ри оксидного каркаса из с( в случае частичного окисления металла позволяет псетучить пористый материал, обладающий такими ценными качествами как Высокая теплопроводность с сохранением диэлектрических свойств, Кроме того, химическая стойкость изделий значительно выше, а термическая на ЗОО-ЮОО С больше изделий, долученных известным способом, что определяет возможность использовать их в агрессивных жидких и газообразных средах при температурах до , Помимо этого, предлагаемым способом можно сформовать пористое диэлектрическое изделие сложной геометрической формы, а также изготовить и (или уплотнить диэлектрическую вставку внутри полости металлической конструкции , что расширяет технологические возможности способа изготовления изделий из порошка алюминия.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления спеченных пористых изделий из алюминиевых порошков | 1980 |

|

SU933252A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США 3366479, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1983-10-15—Публикация

1982-06-25—Подача