Известны алособы пзтотовления цемента посредством обжига сырьевой смеси и последуюц;его совместного помола полученного клинкера с минеральными добавка1М1И.

Обжиг сырьево.ч смеш ino существующей технологии при повыщенном содержании свободной извести не обеспечивает получения цемента хорошего -качества вследствие неравномерности изменения его объема при твердении. К этому же лр шодит и простое въедеНИе свободной иззести в готовый цементный кливкер.

Целью настоящего изобретения является ускорение .процесса обжига, снижение расхода тепла и повышение физико-механичеоких свойств цемента.

Достигается это тем, что обжиг сырьевой смеои ведут при температурах 1200-1380°С до достижения в клинкере остатка свободной извести в .пределах 1,5-15,0%.

Для получения быстротвердеющих цементов для обжига используют сырьевую смесь с коэффициентом насыщения -не ниже 0,8, а са,м обжиг ведут до достижения в клинкере остатка свободной извести не более 7%, помол клинкера с минеральными добавками осуществляют до получения продукта с удельной поверхностью не ниже 3500 .

шлака в количестве 30-70% в присутствии мтшеральных добавок.

Для обжига берут сырьевую смесь с преобладанием силикатов кальция.

Клинкер получают кратковремепнглм обжигом при температурах порядка 1200- 1380°С до достижения в клинкере остатка свободной извести в пределах 1,5-15%. После этого осуществляют совместный помо.п полученного клинкера с минеральным добав ками. Свободная смесь кальция .при уа азанном способе находится в клинкере в коллоидно.м состоянии, что обусловливает ее быстрое вступление в реакцию при гидратации и не вызывает иераппо.мерности изменения объема в парах npii кипячении и при автоклавной обработке.

Несмотря на повышенное содержание извести и низкий коэффициент насыщения, полученные онисзнкым выше способом цементы являются высокоактивными вяжущими веществами, в которых .преобладает двухкальциевый силикат.

Определение свободной окиси кальция СаОсв -Са{ОИ), в гидратированных цементах показало, что в процессе твердения происходит усвоен1 е извести и в 28-дневном возрасте ее в 2-3 раза меньше, чем в полученном обычны.м способом портландце е11те.

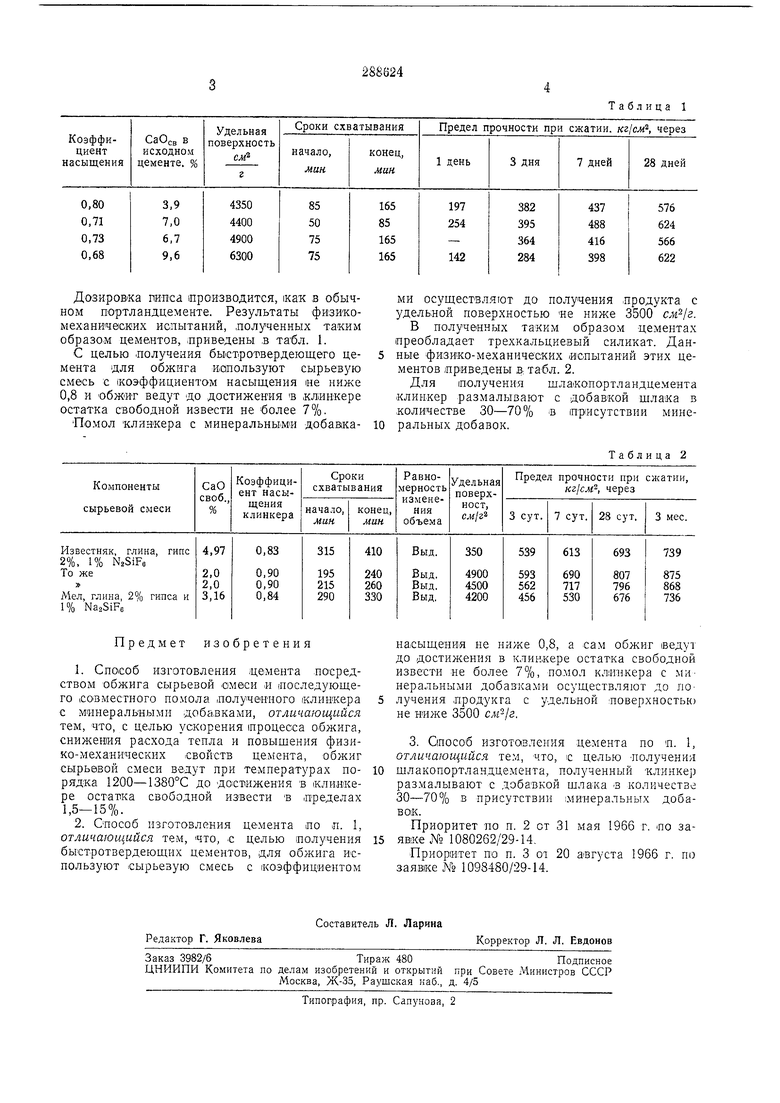

Таблица 1

ДозировКа пипса производится, 1как в обычном портландцементе. Результаты физикомеханических испытаний, лолученных таким образом цементов, приведены s табл. 1.

С целью лолучения быстротвердеющего цемента для обжига и апользуют сырьевую смесь с (коэффициентом насыщения не ниже 0,8 и -обжиг ведут до достижения в клинкере остатка свободной извести не более 7%.

Помол клинкера с минеральными добавками осуществляют до получения .продукта с удельной поверхностью «е ниже 3500 .

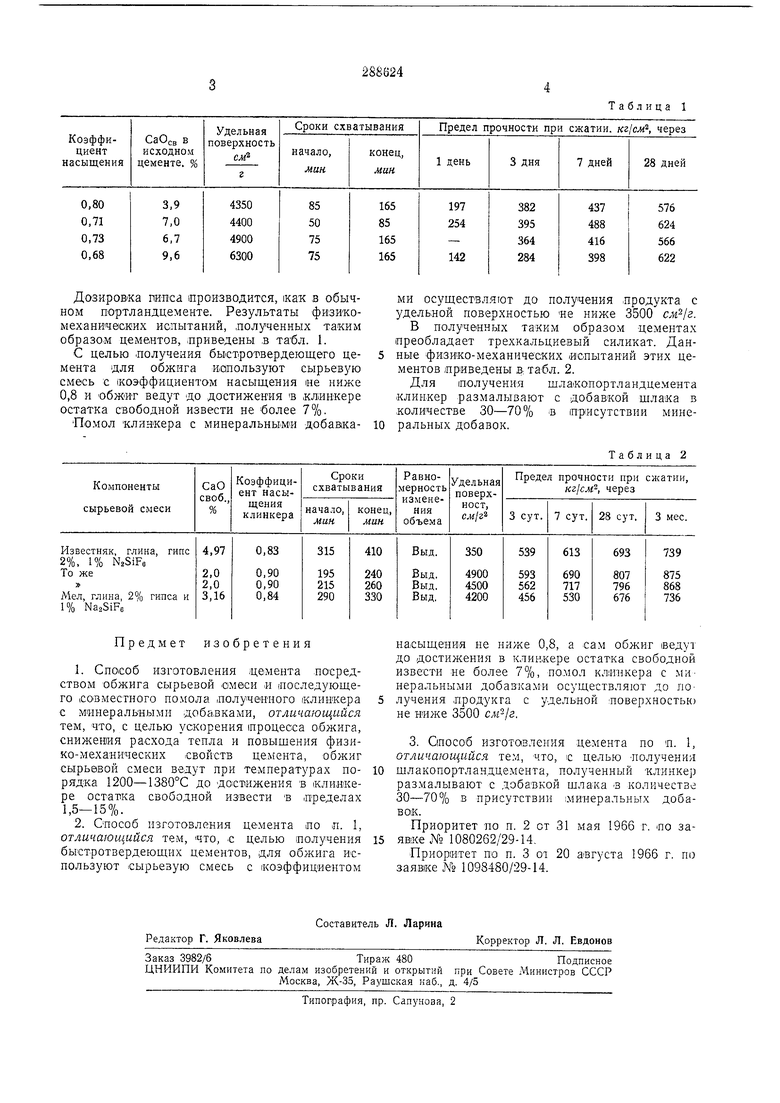

В полученных таким образом цементах преобладает трехкальдиевый силикат. Данные физико-механических испытаний этих цементов приведены В: табл. 2.

Для лолучения шла КО:портландцемента клинкер размалывают с добавкой шлака в количестве 30-70% в Лрисутствии минеральных добавок.

Таблица 2

Даты

1970-01-01—Публикация