Известен агрегат для жидкостной обработки волокна, например для непрерывного крашения и еромывки хлопкового и вискозного штапельного волокна кубовыми, сернистыми и нерастворимыми азокрасителями, содержаш,ий конденсор, питатель, машину для пропитки волокна обрабат-ываюш,им агентом и холстоформирования, реакционную камеру, систему промывных машин и рыхлитель, связанные между собой посредством транспортеров, а также отжимными валами для отжима волокна от избытка рабочих растворов. Недостатками известного агрегата является потеря волокном способности к прядению, плохие условия обслуживания, потери волокна со смывными водами, засоряемость сборников, насосов и спрысковых труб, малая производительность.

С целью улучшения прядильных свойств волокна, качества его обработки и повышения производительности, предлагаемый агрегат снабжен машиной для пропитки, установленной перед рыхлителем, и пультом дистанционного управления для регулирования скоростных режимов.

Машина для оропитки может состоять из системы питающих транспортеров с установленными между ними отжимными валами, спрысков для подачи обрабатываюш,его агента на волокно, прапиточной ванны, имеющей

наклонные боковые стенки со стороны подачи волокна и расположенную в ней транспортирующую борону, и устройства для холстоформирования, содержащего транспортер, над рабочей ветвью которого установлены отл- имные валы, а под его рабочей ветвью-водосборник, соединенный рециркуляционной системой со спрысками.

Боковые стороны рабочих ветвей транспортеров можно распололшть между ограничительными стенками с уплотнителями, прилегающими к стороне рабочих ветвей транспортеров, а нерабочие ветви транспортеров - вне корпуса машины.

Для центрирования транспортерных лент предлагается применить установленные на выходе волокна из машин пары отжимных валов, управляемых датчиком положения рабочих ветвей транспортеров.

Для облегчения транспортировки волокна и контроля за ходом технологического процесса ведомый вал транспортера реакционной камеры желательно поместить вне ее корпуса.

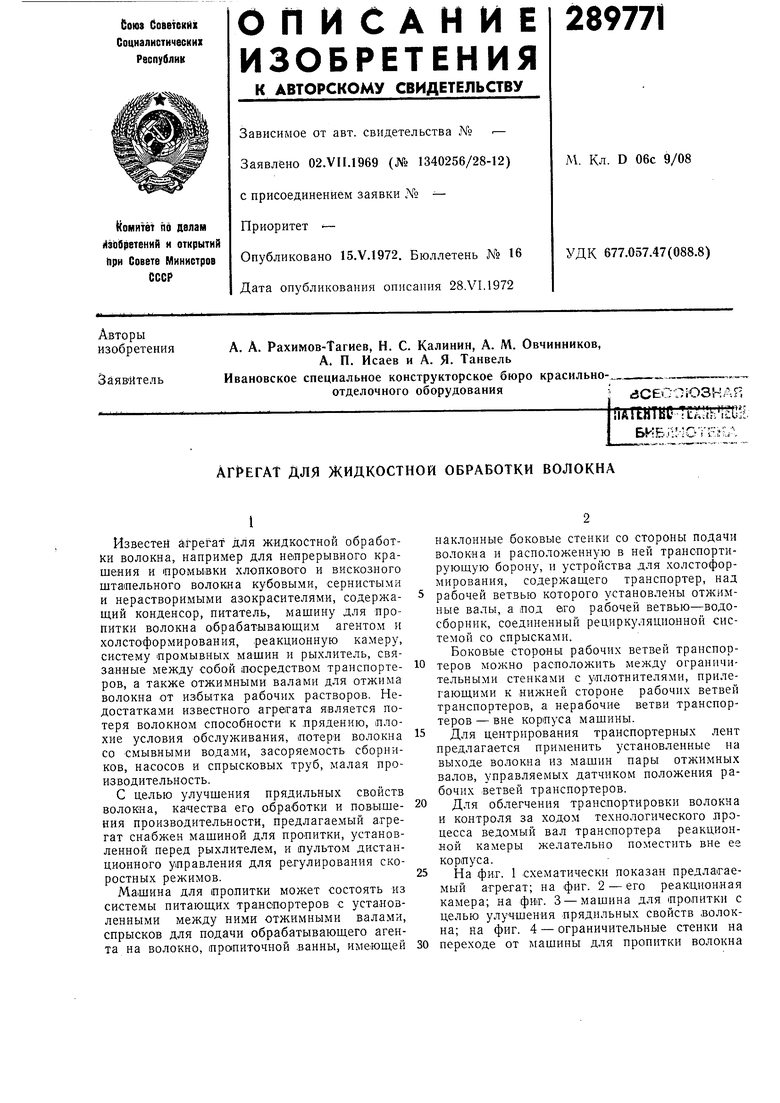

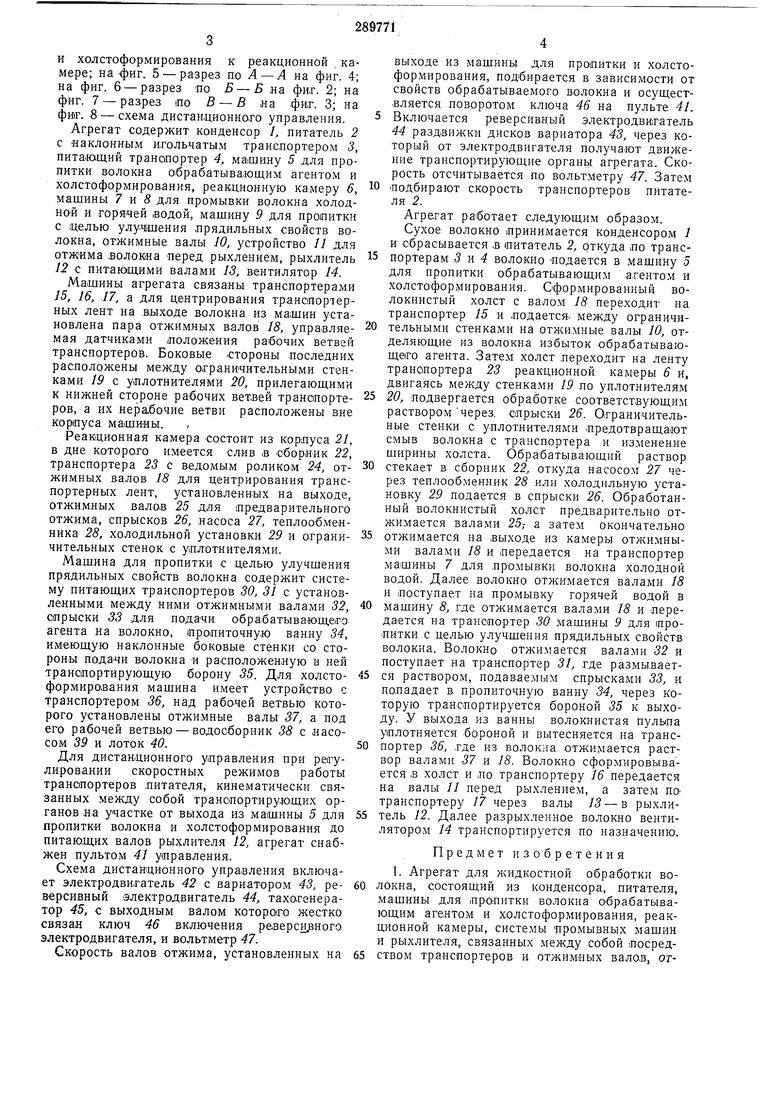

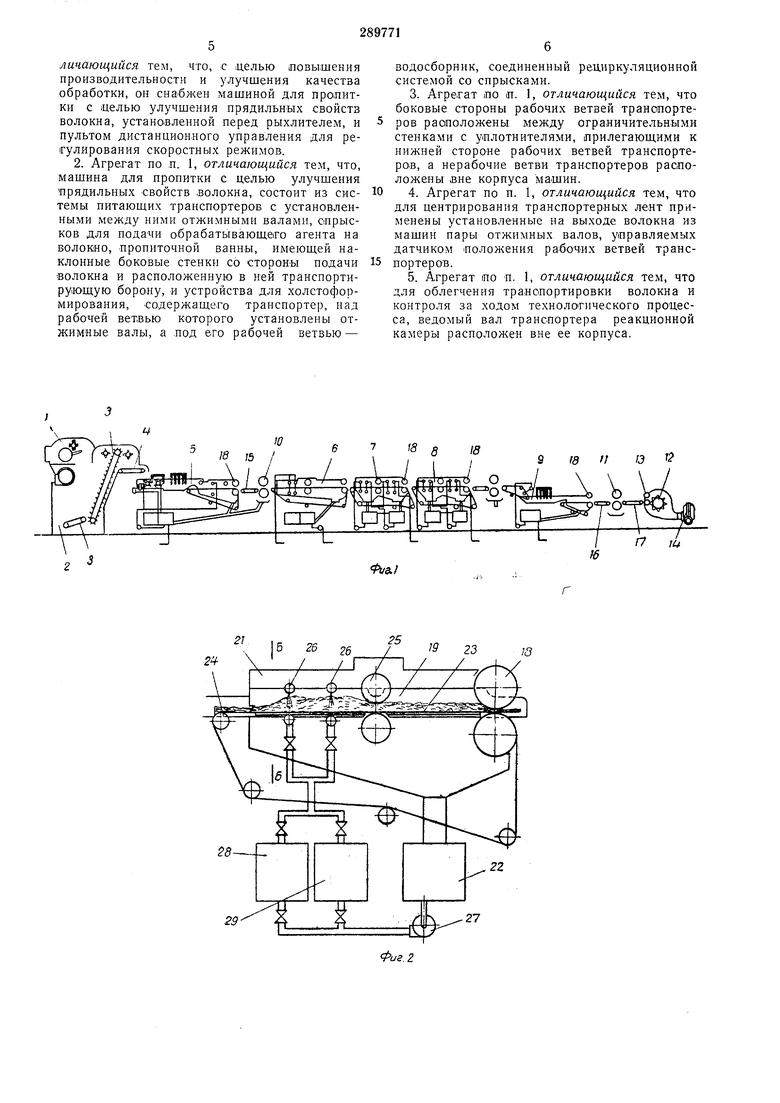

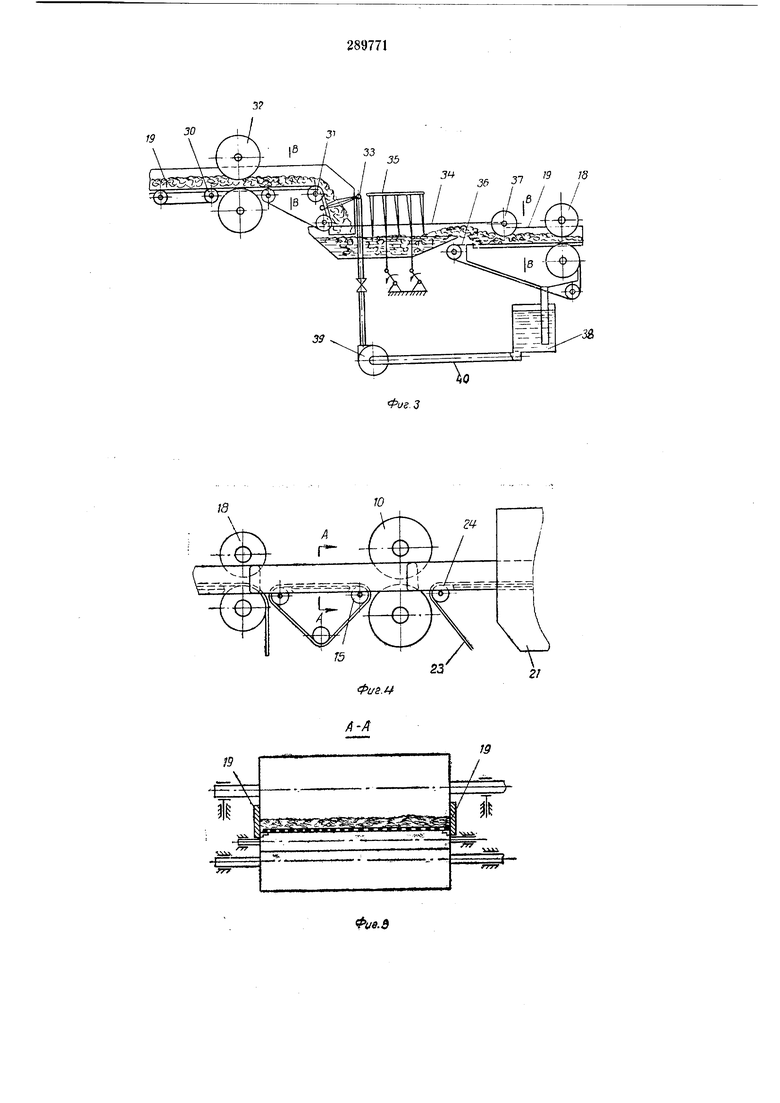

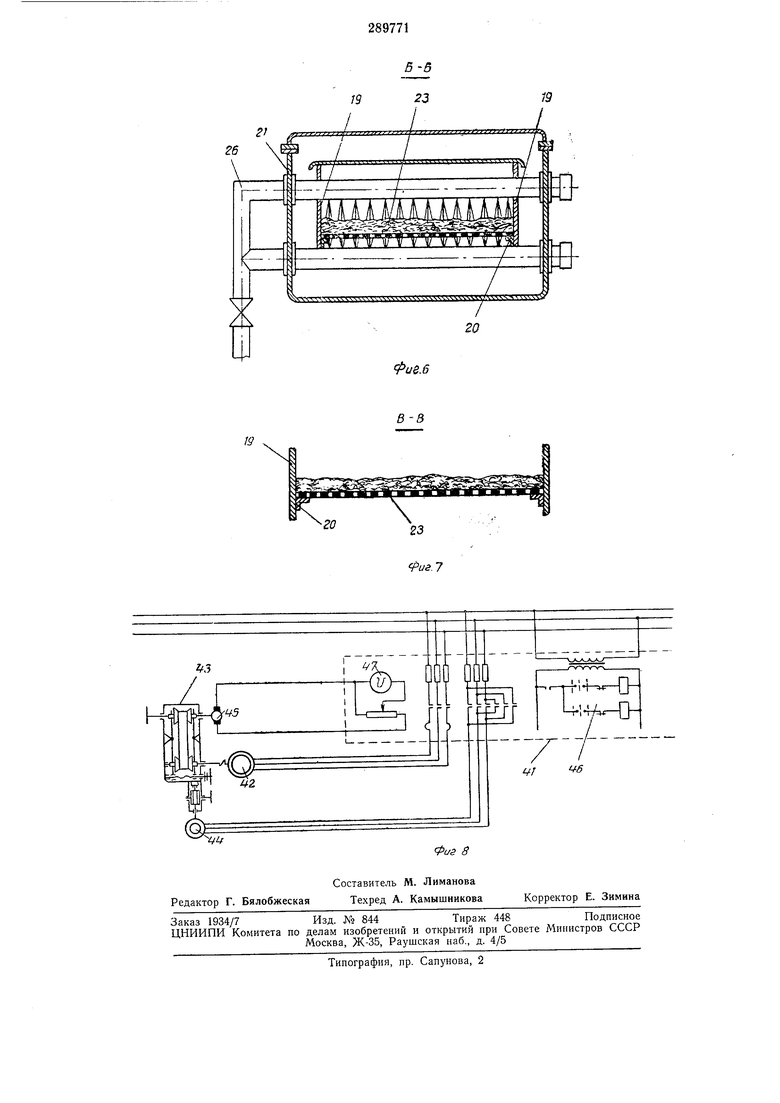

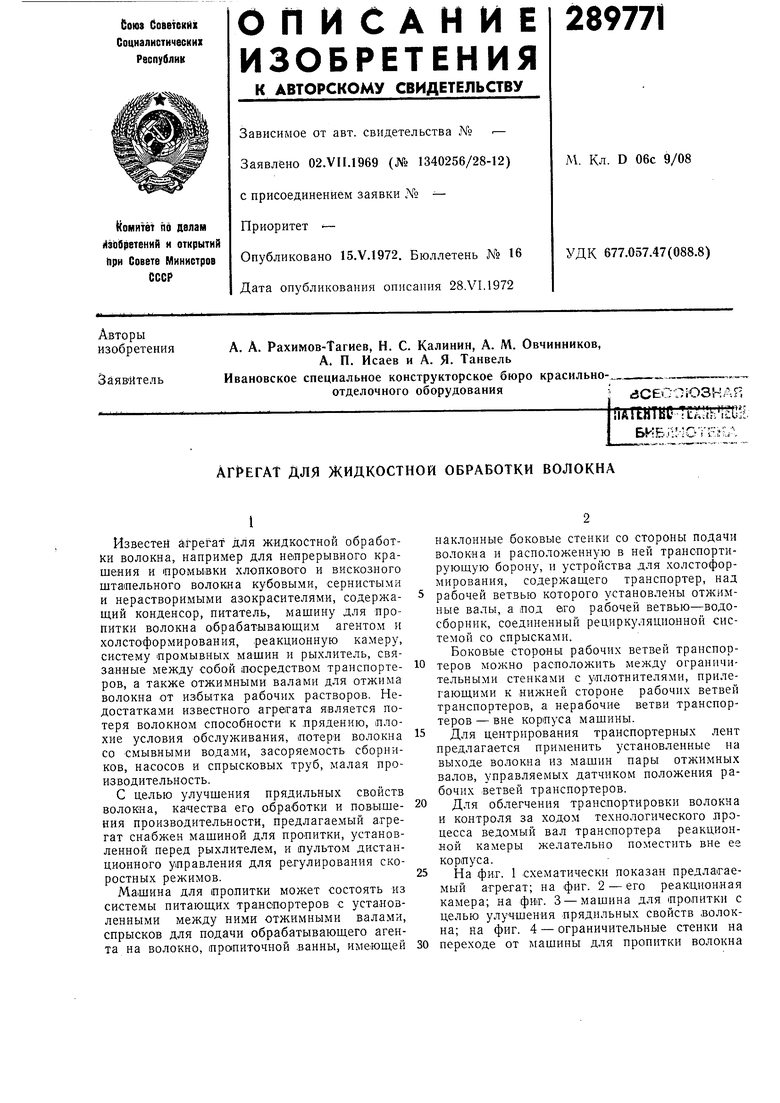

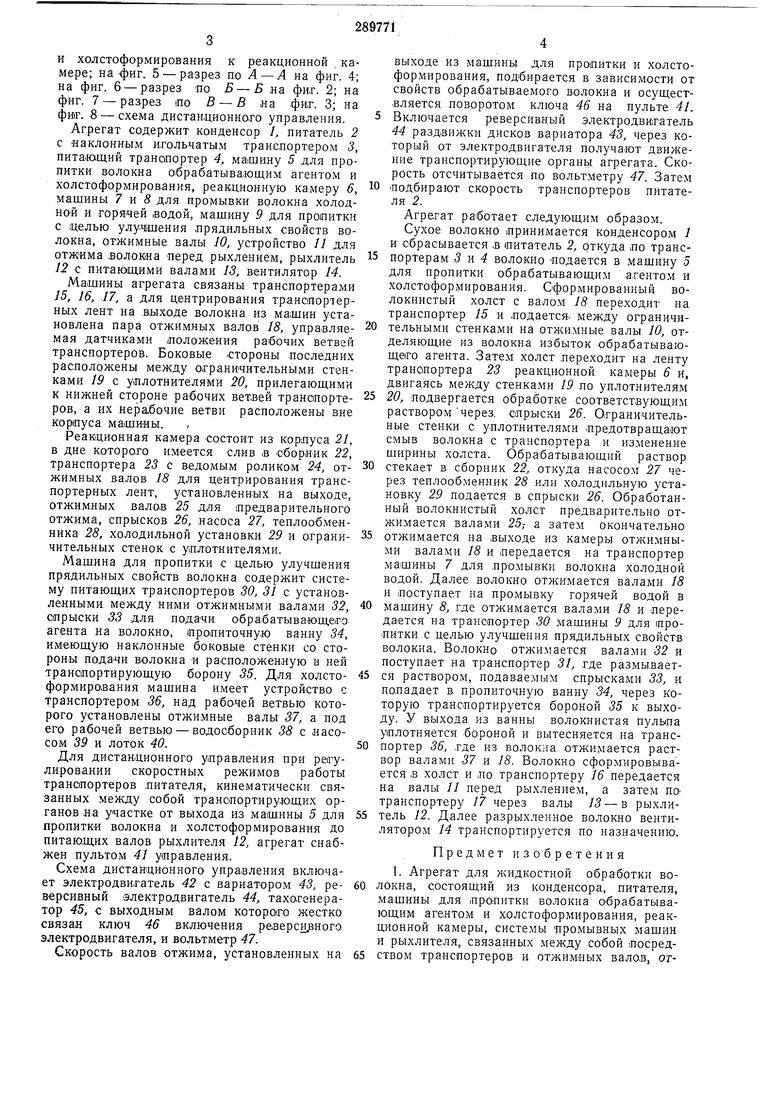

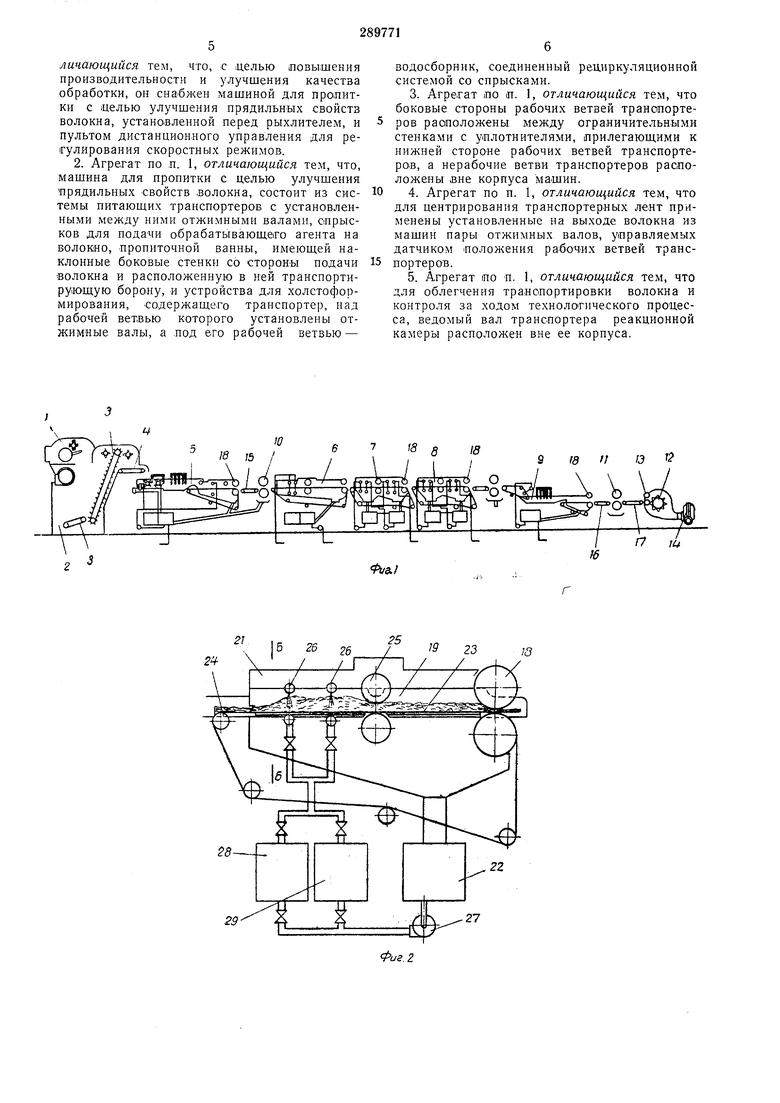

На фиг. 1 схематически показан предлагаемый агрегат; на фиг. 2 - его реакционная камера; на фиг. 3 - машина для пропитки с целью улучшения прядильных свойств волокна; на фиг. 4 - ограничительные стенки на

и холстоформирования к реакционной . камере; на фиг. 5 - разрез по А-А на фиг. 4; на фиг. 6 - разрез по Б - Б иа фиг. 2; на фиг. 7 - разрез ло В - В на фи,г. 3; на фи1Г. 8-схема дистан.ционного управления.

Агрегат содержит конденсор /, питатель 2 с «аклонным игольчатым транспортером 3, питающий транспортер 4, машину 5 для пропитки волокна о.брабатыва.ющим агентом и холстоформирования, реакционную камеру 6, машины 7 и S для промывки волокна холодной и горячей гводой, машину 9 для пропитки с целью улучшения прядильных свойств волокна, отжимные валы 10, устройство 11 для отжима Болокна перед рыхлением, рыхлитель 12 с питаю(Щими валами 13, вентилятор 14.

Машины агрегата связаны транспортерами 15, 16, 17, а для центрирования транспортерных лент на выходе волокна из машин установлена пара отжимных валов 18, управляемая датчиками положения рабочих ветвей транспортеров. Боковые стороны последних расположены между ограничительными стенками 19 с уплотнителями 20, прилегающими к нижней стороне ра-бочих ветвей транспортеров, а их нерабочие ветви расположены вне корпуса машииы. ,

Реакционная камера состоит из корпуса 21, в дне которого имеется слив .в сборнпк 22, транспортера 23 с ведомым роликом 24, отжимных валов 18 для центрирования транспортерных лент, установленн-ых на выходе, отжимных валов 25 для предварительного отжима, спрысков 26, насоса 27, теплообменника 28, холодильной установки 29 и ограничитальных стенок с уплотнителями.

Машина для пропитки с целью улучшения прядильных свойств волокна содержит систему питающих транспортеров 30, 31 с установленными между ними отжимными валами 32, спрыски 33 для подачи обрабатывающего агента на волокно, пропиточную ванну 34, имеющую наклонные боковые стенки со стороны подачи волокна п расположенную в ней транспортирующую борону 35. Для холстоформирования машина имеет устройство с транспортером 36, над рабочей ветвью которого установлены отжимные валы 37, а под его рабочей ветвью - водосборник 38 с насосом 39 и лоток 40.

Для дистанционного управления при регулировании скоростных режимов работы транспортеров питателя, кинематически связанных между собой транспортирующих органов на участке от выхода из машины 5 для пропитки волокна и холстоформирования до питающих валов рыхлителя 12, агрегат снабжен пультом 41 управления.

Схема дистанционного управления включает электродвигатель 42 с вариатором 43, реверсивный электродвигатель 44, тахогенератор 45, с выходным валом которого жестко связан ключ 46 включения ре,верси.вного электродвигателя, и вольтметр 47.

выходе из машины для пропитки и холстоформирования, подбирается в зависимости от свойств обрабатываемого волокна и осуществляется поворотом ключа 46 на пульте 41. Включается реверсивный электродвигатель 44 раздвижки дисков вариатора 43, через который от электродвигателя получают движение транспортирующие органь агрегата. Скорость отсчитывается по вольтметру 47. Затем подбирают скорость транспортеров питателя 2.

Агрегат ра ботает следующим образом.

Сухое волокно принимается конденсором 1 и сбрасывается ,в питатель 2, откуда по транспортерам 3 VI 4 волокно подается в машину 5 для пропитки обрабатывающим агентом и холстоформирования. Сформированный волокнистый холст с валом 18 переходит на транспортер 15 и подается, между ограничительными стенками на отжимные валы 10, отделяющие из волокна избыток обрабатывающего агента. Затем холст переходит на ленту транспортера 23 реакционной камеры 6 и, двигаясь между стенками 19 по уплотнителям 20, подвергается обработке соответствующим растворомчерез, спрыски 26. Ограничительные стенки с уплотнителями предотвращают смыв волокна с транспортера и изменение ширины холста. Обрабатывающий раствор стекает в сборник 22, откуда насосом 27 через теплообменник 28 или холодильную установку 29 подается в спрыски 26. Обработанный волокнистый холст предварительно отжимается валами 25j а затем окончательно отжимается на выходе из камеры отжимными валами 18 и передается на транспортер машины 7 для промывки волокна холодной водой. Далее волокно отжимается валами 18 и поступает на промывку горячей водой в машину 8, где отжимается валами 18 и передается на транспортер 30 машины 9 для пропитки с целью улучшения прядильных свойств волокна. Волокно отжимается валами 32 и поступает на транспортер 31, где размывается раствором, подаваемым спрысками 33, и попадает в пропиточную ванну 34, через которую транспортируется бороной 35 к выходу. У выхода из ванны волокнистая пулыпа уплотняется бороной и вытесняется на транспортер 36, где из волокна отжимается раствор валами 37 ,и 18. Волокно сформировывается ,Б холст и ло транспортеру 16 передается на валы // перед рыхлением, а затем пО транспортеру 17 через валы 13 - в рыхлитель 12. Далее разрыхленное волокно вентилятором 14 транспортируется по назначению.

Предмет изобретения

1. Агрегат для жидкостной обработки волокна, состоящий из конденсора, питателя, машины для пропитки волокна обрабатывающим агентом и холстоформирования, реакционной камеры, системы промывных машин и рыхлителя, связанных между собой посредством транспортеров и отжимных валов, orличающийся тем, что, с целью повышения производительности и улучшения качества обработки, он снЗбжен машиной для пролитки с щелью улучшения прядильных свойств волокна, установленной перед рыхлителем, и пультом дистанционного управления для регулирования скоростных режимов.

2. Агрегат по л. 1, отличающийся тем, что, машина для пропитки с целью улучшения прядильных СВОЙСТВ .волокна, состоит из системы питаюших транспортеров с установленными между ними отжимными валами, спрысков для подачи обрабатывающего агента на волокно, лропиточной ванны, имеющей наклонные боковые стенки со стороны подачи волокна и расположенную в ней транспортирующую борону, и устройства для холстоформирования, содержащего транспортер, над рабочей ветвью которого установлены отжимные валы, а лод его рабочей ветвью -

водосборник, соединенный рециркуляционной системой со спрысками.

3. Агрегат по п. 1, отличающийся тем, что боковые стороны рабочих ветвей транопорте5 ров расположены между ограничительными стенками с уплотнителями, прилегающими к нижней стороне рабочих ветвей транспортеров, а нерабочие ветви транспортеров расположены вне корпуса машин.

0 4. Агрегат по п. 1, отличающийся тем, что для центрирования транспортерных лент применены установленные на выходе волокна из машин пары отжимных валов, управляемых датчиком положения рабочих ветвей транспортеров.

5. Агрегат по л. 1, отличающийся тем, что для облегчения транспортировки волокна и контроля за ходом технологического процесса, ведомый вал транспортера реакционной камеры расположен вне ее корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ ЖИДКОСТНОЙ ОБРАБОТКИ И ХОЛСТОФОРМИРОВАНИЯ ВОЛОКНА11й1Ш^-^-^'^=1ЛE'-;i>&;HC | 1971 |

|

SU313401A1 |

| УСТРОЙСТВО ДЛЯ ЖИДКОСТНОЙ ОБРАБОТКИ И ХОЛСТОФОРМИРОВАНИЯ ВОЛОКНА | 1970 |

|

SU285817A1 |

| Способ отделки текстильного волокна и машина для отделки текстильного волокна | 1981 |

|

SU1092223A1 |

| Агрегат для жидкостной обработки волокна | 1989 |

|

SU1587092A1 |

| Способ жидкостной обработки волокна и устройство для его осуществления | 1987 |

|

SU1670011A1 |

| Производство нетканого материала из полиэфирных волокон | 2024 |

|

RU2837477C1 |

| Аппарат для непрерывного крашения волокна | 1958 |

|

SU124414A1 |

| ПОТОЧНАЯ ЛИНИЯ В ХЛОПКОПРЯДЕНИИ | 1968 |

|

SU218023A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕНТЫ ИЗ ЛУБЯНЫХ ВОЛОКОН И ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2122608C1 |

| Устройство для транспортирования волокна в машинах для жидкостной обработки | 1988 |

|

SU1581793A1 |

28

29 S 18 П 3

чГт19

Wv ViT v V

5-5 7522

19

I/

20

Фиё.б

Авторы

Даты

1971-01-01—Публикация