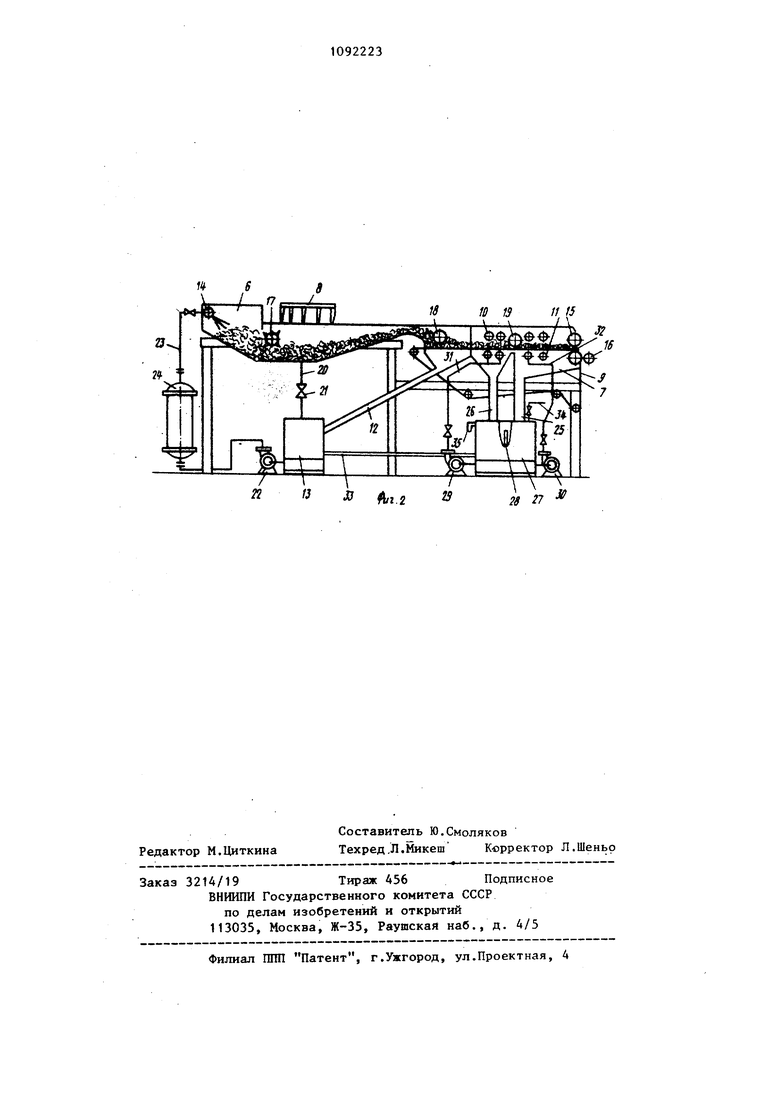

Изобретение относится к текстиль ной промышленности, а именнок способам и машинам для отделки текстил ного волокна. Известен способ крашения волокна который состоит из последовательно осуществляемых операций г холстоформ рования, пропитки раствором риалов в жале валов плюсовки., запар вания толстым слоем на паропроницае мой транспортерной ленте,.рыхления волокна с помощью питателя с игольчатником, промывки с помощью грабел ных машин, обезвоживании волокна и рьосления. Агрегат для осуществления этого способа включает в себя питательj устройство холстоформирования сухим способом, плюсовку для пропитки волокна раствором химикатов, конвейер ную запарную камеру, питатель с игольчатником, грабельные промывные машины, отжимные машины и питатель с игольчатником для рыхления волок на и подачи его в сушильную машину t. Описанный способ отделки, с точк прения пршченения его для отделки xjienKOBoro волокна при производстве гигроскопической ваты, имеет с пцест венные недостатки, заключающиеся в том, что после окончания процесса запаривания перед формированием колета волокно подвергается механическому разрыхлению, в процессе которого волокно остывает, а затем направляется на промывку, что значительно снижает качество и эффективность отделки волокна, приводя к увеличению расхода во,а;ы и пара при промьюке волокна, Известен также способ отделки текстильного волокна путем пропитки его отделочным раствором, формирования слоя волокна с последующим его запариванием, формирования холе .та, многократной промывки, обезволен вания и рыхления 112. Однако для этого способа характе но недостаточно высокое качество отделки, Цель изобретения - повышение качества отделки преимущественно гигроскопической ваты. Цель достигается тем, что соглас способу отделки текстильного волокн путем пропитки его отделочным раствором, формирования слоя волокна с последующим его запариванием, формирования холста, многократной его промывки, обезвоживания и рыхления, перед формированием холста слой волокна размывают в пульпу и осуществляют отварку волокна. Промывку холста осуп1;ествляют посредством жидкостных форсунок. Размыв в пульпу волокна и отварку его осуществляют отделочным раствором при 80-100 С. Известна таюке маишна для отделки текстильного волокна, содержащая ванну, в верхней части которой расположена ророна для перемещения волокна, вдоль ванны, от}кимные валы, устаносленные на выходе из ванны, имеющей горизонтальную перфорированную перегородку и сборник жидкости, связаннь й посредством трубогфоводов и насоса с патрубком для подачи жидкости, установленным на входе в ванну. Недостатком этой машины является низкая эффективность отделки. Цель изобретения - повышение эффективности отделки. Цель достигается тем, что в машине для отделки текстильного волокна, содержащей ванну, в верхней части которой расположена борона для перемещения волокна вдоль ванны, отжимные валы, установленные на выходе из ванны, имеюш.ей горизонтальную перфорированную перегородку и сборник отжатой Гссидкости, связанной посредством трубогфоводов и насоса с патрубком для подачи жидкости, установленньи на входе в ванну, ванна по длине состоит из двух секций, при этом борона расположена над первой по направлению движения волокна , секцией ванны, а перфорированная перегородка, расположена во второй секции ванны и выполнена в виде , транспортера, имеющего с обеих сторон вдоль него ж щкостные форсунки, пpичe) Н1-ШНЯЯ часть второй секции ванны и жидкостные форсунки связаны со сборником жидкости. Между насосом и патрубком для подачи жидкости в первую секцию ванны установлен нагреватель жидкости, выполненный в виде теплообменника, а патру{5ок для подачи жидкости в первую секцию ванны имеет форсунки для размыва волокна в пульпу, На фиг, 1 изображена схема осущест2 - машина вления cnocoOa, на фиг для отделки текстильного волокна, вид сбоку. Технологическая цепочка для осуществления способа включает в себя двигатель 1, машину 2 для формироваНИН холста, машину 3 для пропитки волокна отделочным раствором, запарную камеру 4 и машину 5 для отделки текстильного волокна. Способ отделки текстильного волок на осуществляется следующим образом Волокно из питателя 1 поступает в машину 2 для формирования холста из которой холст поступает в машину 3 для пропитки волокна, где пропитывается отделочным раствором, пос ле чего волокно укладывается толстым слоем на транспортер запарной камеры 4 и продолжительно запаривается. Слой запаренного волокна размывается в пульпу в машине 5 для отделки текс тильного волокна отделочным растворо имеющим температуру 80-100 С и содер жащим компоненты отделочного раствора, нанесенного на волокно при пропит-. ке перед запариванием и не полностью использованные в процеесе запаривания. При этом волокно отваривается, находясь в пульпообразном состоянии После отварки из волокнистой пульпы формируют холст, который отжимают, и отжатьй раствор вновь направляют на размыв волокнистого слоя в пульпу а сформированный после отварки холст промывают посредством жидкостных форсунок. Отварка волокна в пульпообразном состоянии раствором с температурой 80-100 С создает условия для активного обмена отварочной жидкости у поверхности каждого отдельного волокна и в совокупности с промывкой посредством жидкостных форсунок значительно повышает качественные показатели отделки, такие как капиллярность, влагопоглотительная способность, содержание жировых и воскообразных веществ, а также обеспечивает высокую эффективность отделки благодаря снижению расхода химматериалов, а также расхода воды и пара на промывку волокна. Машина 5 для отделки текстильного волокна содержит ванну, состоящую по длине из двух секций 6 и 7. Над первой по направлению движения волокна секцией 6 ванны расположена борона 8 для перемещения волокна вдоль 234 ванны. Во второй секции 7 ванны расположена перфорированная перегородка, выполненная в виде транспортера 9, имеющего с обеих сторон вдоль него жидкостные форсунки 10 и 11. Hi-DKHHH часть второй секции 7 ванны и жидкостые форсунки 10 и 11 через трубопровод 12 связаны со сборником жидкости 13; На входе в ванну установлен патрубок 14 для подачи жидкости, а на выходе - отжимные валы 15 и ролик 16. В первой секции 6 ванны размещен колковьш барабан 17, а во второй секции 7 - прижимной вал 18 и разделительный вал 19. Сборник Ж1ЩКОСТИ 13 сообщается с дном секции 6 ванны через сливную трубу 20 и регулятор слива 21, а через насос 22 и трубопровод 23 - с патрубком 14 для подачи жидкости. Патрубок 14 для подачи жидкости в первую секцию 6 ванны имеет форсунки для размыва волокна в пульпу. Между насосом 22 и патрубкрм 14 для подачи жидкости в первую секцию 6 ванны установлен нагреватель жидкости, вьшолченньй в виде теплообменника 24. Дно секции 7 ванны через сливные трубы 25 и 26 сообщено со сборником жидкости 27, разделенным перегородкой 28 на две части. Через насосы 29 и 30 и трубопроводы 31 и 32 сборник жидкости 27 связан с жидкостными форсунками 10 и 11. Сборник жидкости 27 противоточной трубой 33 связан со сборником жидкости 13. Сборник жидкости 27 снабжен трубой 34 для подачи чистой горячей воды и трубой 35 для сброса отработанной воды. Машина работает следующим образом. Слой волокна, например волокна, прошедшего запаривание, поступает в секцию 6 ванны, где посредством ж адкостных форсунок патрубка 14 размывается в пульпу отделочным раствором, подаваемым из сборника жидкости 13 насосом 22 через теплообменник 24 и трубопровод 23. Колковый барабан 17, прерывисто поворачиваясь, спососбтвует пульпообразованию и подает волокно под воздействие бороны 8, транспортирующей волокно к выходу из секции 6, причем часть раствора из секции 6 ванны сливается по трубопроводу 20 с помощью регулятора слива 21 в сборник 510 жидкости 13. На повьшающемся к выходу из секции 6 дне ванны волокнистая пульпа уплотняется и вытесняется бороной 8 на перфорированную гори зонтальную перегородку секции 7, выполненную в виде транспортера 9, где пульпа обезвоживается с помощью прижимного вала 18 от избытка раствора, образуя холст, а избыток раствора по трубопроводу 12 стекает в сборник жидкости 13. На транспортере 9 холст проводитс через секцию 7 между жидкостными фор сунками 10, размещенными под лентой транспортера 9, и форсунками 11.расположенными над лентой транспортера 9, посредством которых обрабатывается водой, подаваемой из сборника 27 насосами 29 и 30 по трубопроводам 31 и 32. Отработанная вода по дну секции 7 стекает по сливным трубам 25 и 26 в сборник 27, откуда вновь подается к жидкостным форсункам 10 и 11 насосами 29 и 30. Сборник 27 перегородкой 28 разделен на две части, одна из которых через насос 30.связана с жидкостными форсун ками 11, расположенными после разде лительного вала 19, а другая через насос 29 связана с жидкостными форсунками to, расположенными перед разделительным валом 19. Свежая вода по трубопроводу ЗД поступает в последнюю по ходу волок на часть сборника 27, обрабатывает холст через форсунки 11, отжимается валами 15 и стекает в эту же часть сборника 27 по сливной трубе 25, причем избыток, накапливающийся в этой части сборника воды, через перегородку 28 перетекает в часть сбоника 27, расположенную первой по ходу волокна, откуда насосом 29 подается в жидкостные форсунки 10, размещенные по ходу волокна перед разделительным валом 19, обрабатывает холст, отжимается разделительным валом 19 и стекает по сливной трубе 26 обратно в ту же часть сборника 27. Избыток отработанной воды, накапливающейся в сборнике 27, частично сбрасывается в канализацию по сливной трубе 35, а частично по противоточной трубе 33 перетекает в сборник 13. Отжатый валами 15 холст передается в последующую машину для дальнейшей обработки. В процессе размыва в пульпу и в пульпообразном состоянии в растворе, нагретом до 80-100°С, волокно подвергается интенсивной отварке, так как отварочный раствор получает доступ к каждому отдельному волокну. В процессе обработки в виде холста посредством жидкостных форсунок осуществляется интенсивная промывка волокна, что в совокупности с предшествовавшей отваркой обеспечивает значительное повыщение качества и эффективности отделки, а также обуславливает значительное снижение расхода химикатов, воды и пара.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ жидкостной обработки волокна и устройство для его осуществления | 1987 |

|

SU1670011A1 |

| Способ пропитки волокна и установка для его осуществления | 1987 |

|

SU1670012A1 |

| ОБРАБОТКИ ВОЛОКНА | 1971 |

|

SU289771A1 |

| Способ отделки текстильного материала | 1980 |

|

SU962374A1 |

| Способ обработки текстильных материалов и устройство для его осуществления | 1985 |

|

SU1353854A1 |

| МАШИНА ДЛЯ ЖИДКОСТНОЙ ОБРАБОТКИ И ХОЛСТОФОРМИРОВАНИЯ ВОЛОКНА11й1Ш^-^-^'^=1ЛE'-;i>&;HC | 1971 |

|

SU313401A1 |

| Устройство для жидкостной обра-бОТКи НЕпРЕРыВНО дВижущЕгОСя TEK-СТильНОгО МАТЕРиАлА | 1979 |

|

SU821589A1 |

| Способ беления текстильного полот-HA и уСТРОйСТВО для ЕгО ОСущЕСТВлЕ-Ния | 1979 |

|

SU796272A1 |

| Способ отбеливания текстильного полотна | 1982 |

|

SU1043205A1 |

| Способ отделки текстильных материалов в паковках под давлением | 1985 |

|

SU1255666A1 |

1. Способ отделки текстильного волокна путем пропитки его отделочным раствором, формирования слоя волокна с последующим его запариванием, формирования холста, многократной его промывки, обезвоживания и рыхления, отличающийся тем, что, с целью г.овышения качества отделки преимущественно гигроскопической ваты, перед формированием холста слой волокна размывают в пульпу и осуществляют отварку волокна. 2. Способ по п. 1, отличающийся тем, что промывк-у холста осуществляют посредством жидкостных форсунок. 3. Способ по п. 1, отличающийся тем, что размыв в пульпу волокна и отварку его осуществляют отделочным раствором при ВО-ЮО С. 4.. Машина для отделки текстильного волокна, содержащая ванну, в верхней части которой расположена борона для перемещения волокна вдоль ванны, отжимные валы, установленные на выходе из ванны имеющей горизонтальную перфорированную перегородку и сборник отжатой жидкости, связанный посредством трубопроводов и насоса с патрубком для подачи, жидкости, уста(Л новленным на входе в ванну, отличающаяся тем, что,с целью повьооения эффективности отделки, ванна по длине состоит из двух секций, при этом борона расположена (над первой по направлению движения волокна секцией ванны, а перфорированная перегородка расположена во второй секции ванны и вьтолнена в виде транспортера, имеющего с обеих сторон вдоль него жидкостные форсунки, причем нижняя часть второй секции вдн ю ны и жидкостные форсунки связаны со ю ю сборником жидкости. 5. Машина по п. 4, о т л. и ч а ю&д щ а я с я тем, что между нососом и патрубком для подачи жидкости в первую секцию ванны установлен нагреватель жидкости, выполненный-в виде теплообменника, а патрубок для подачи жидкости в первую секцию ванны имеет форсунки д:ая размыва волокна в пульпу.

3 Л 4/1.2

22

ЛУ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Оборудование иностранных фирм для непрерывного способа крашения волокна | |||

| ЦНИИТЭИЛегпищемаш, 1971, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Рогачев Н.В | |||

| и др | |||

| Первичная обработка шерсти | |||

| М., Легкая индустрия, 1967, с | |||

| Джино-прядильная машина | 1922 |

|

SU173A1 |

Авторы

Даты

1984-05-15—Публикация

1981-12-29—Подача