Изобретение касается устройства для непрерывной отливки металла, в котором жидкий металл из металлоприемника подается в колодец, образуемый двумя бесконечными лентами, составленными из отдельных шарнирно соединенных, автоматически смыкаю1цихся и размыкающихся звеньев-полуформ, и далее, по затвердевании, калибруется и разрезается на части требующейся длины.

В предлагаемом устройстве для подачи лент предназначены четыре плиты, приводимые во вращение около осей, которые периодически сближаются, и удаляются, а для натяжения лент cлyжиV вертикальный вал с нарезкой, который ввинчивается в соединенную с неподвижной плитой, играющую роль гайки, деталь.

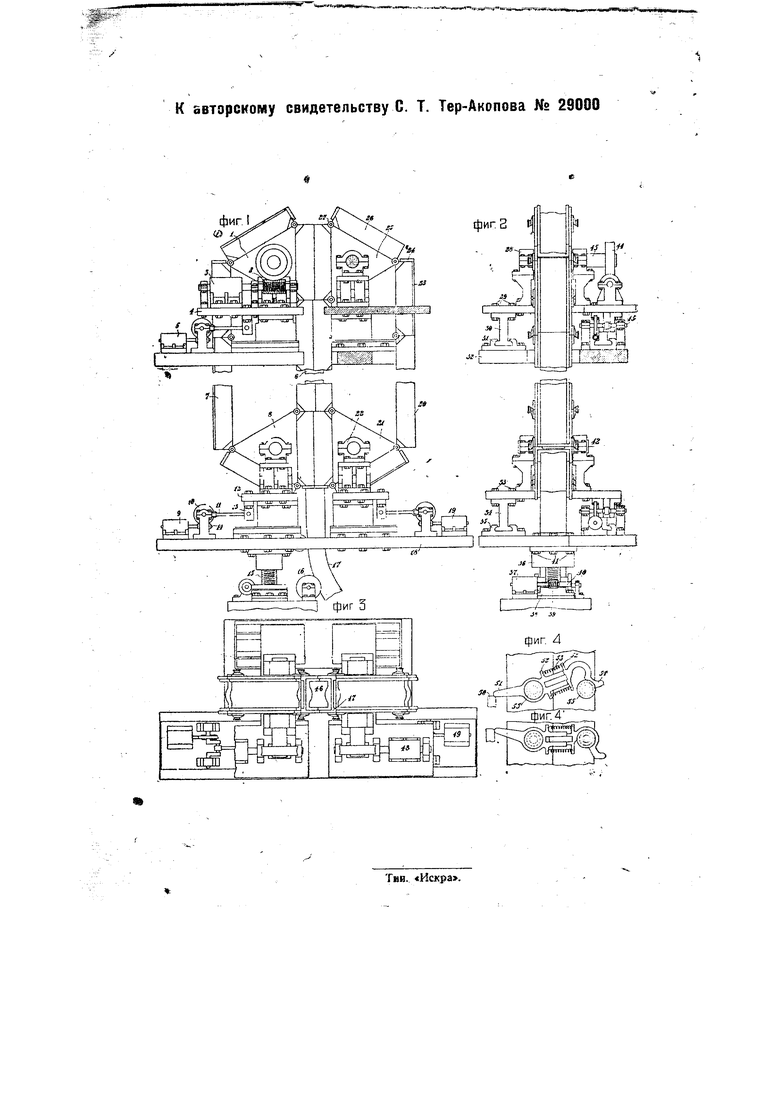

На чертеже фиг. 1 изображает вид спереди устройства для непрерывной отливки металла с частичным разрезом; фиг. 2 то же сбоку с частичным разрезом; фиг. 3-то же сверху; фиг. 4 и 4-вид стягивающих пружинных крючков.

Из стакана разливочного ковша через воронку жидкая сталь ровной струей льется в вертикаль Е{$Ъ|й колодец 46, составленный из двух бесконечных лент 7 и 20, Ленты состоят из скрепленных на шарни pax 27 металлических плиточек-звеньев 26

и подвешены на отдельных треугольных плитах 25 и 7. Эти плиты насажены на оси 45 в подшипниках 28 и приводятся во вращение от электромотора В и 4, посредством червяков 2 и червячных колес 44. Внизу ленты огибают такие же натяжные плиты 8 и 27. насаженные на оси 42, находящиеся в подшипниках 22. При работе механизма ленты плотно натянуты между верхними и нижними треугольными плитами. При вращении верхних плит 25 и 7 ленть приобретают поступательное движение. В верхней части механизма ленты сходятся вплотную и образуют вертикальный колодец, равномерно движущийся вниз с застывшим в нем металлом 6. Внизу колодец, вновь распадается на две отдельные ленты, которые огибают нижние натяжные плиты и снова поступают Вверх для образования колодца. Застывший металл постепенно поступает из распадающегося колодца в виде раскаленной полосы 77, проходит через отверстие в нижней чугунной плите 18 и поступает в непрерывную прокатку при помощи направляющих роликов 16. Для избежания скольжения лент по ребрам треугольных плит в ленточных звеньях имеются закраины 47, образующие с внешней стороны широкие

акоАобы, в которые н входят ребра поддерживающих плит. Составляющие стенки колодца плиты должны быть постоянно сильно натянуты между выступающими углами треугольных плит. Для достижения плотности колодца при вращении этих плит происходит беспрерывное сближение и удаление их осей вращения, осуществляемое прямолинейным передвижением верхних 4 и нижних 12 передвижных плит. Эти плиты прикреплены на болтах 29 и 33

к стойкам 30 и 34, передвигающимся в направляющих русках в форме ласточкина хвоста 31 и 55, привернутых к неподвижным чугунным плитам: верхней 32 и нижней 75. Четыре электромотора 5, 9, 19 и 49 передачей от червяков 14 v. червячным колесам 10 приводят во вращение коленчатые валы 43, Насаженные на них иатуны // присоединены к поддерживающим подвижным плитам посредством шарнирных устройств 13. Таким образом, при вращении моторов происходит сближение и удаление поддерживающих механизмов, сами же ленты, не передвигаясь в горизонтальной плоскости, сохраняют равномерное поступательное движение. Все шесть моторов 5, 5, 9, 19, 48 и 49 синхронны, прилчем синхронизм может быть осуществлен одним из известных методов. При повороте на 60° треугольных плит, следует одно передвижение поддерживающих стоек, вследствие чего количество зубьев на червячных колесах 10 в три раза меньше, чем на червячных колесах 44. Для того, чтобы ленты были постоянно натянуты, нижняя неподвижная чугунная плита 18 прикреплена на болтах 41 к детали 36, в которую ввинчивается вертикальный вал 15, упирающийся в подпятник 38. Вертикальный вал приводится во вращение от электромотора 37 при помощи червяка 39 и червячного колеса 40. При ослабевании лент, вал приводится во вращение, ввинчивается в деталь 56 и притягивает книзу весь нижний механизм. При вращении в эбратную сторону, происходит ослабевание натяжения. Регулировка натяжения может быть сконструирована автоматически. Для достижения герметичности колодца, плиточки лент имеют по краям продольные 23 и поперечные 24 выступы, входящие в соответствующие впадины прилегающих плит. Продольные выступы делают в шахматном

порядке, что устраняет возможность скольжения лент одной об другую. На одной из лент у каждой плиточки-звена посередине, с обоих боков, на шарнирах 55, подвешено по автоматическому стягивающему пружинному крючку. На плиточках другой ленты, соответственно, имеются такие же шарниры, но без крючков. К моменту составления колодца крючки покоятся свободно на шарнирах. При опускании колодца помещающиеся сбоку неподвижные упоры 50 надавливают на хвосты пружинных крючков 57, при этом носики защелок 54, упертые в ролики шарниров,-., растягивают пружины 55 крючки заскакивают за шарниры и стягивают вплотную обе ленты. В нижней части колодца, при его распаде, носики крючков западают также за подпоры, вследствие чего происходит автоматическое расцепление лент. Таким образом, по всей линии колодца обе ленты крепко прижаты друг к другу. В местах соприкосновения плиточек-звеньев необходима тщательная механическая обработка, даже желательна шлифовка. Для охлаждения колодец поливают при работе тонкими струйками воды. Для пуска в ход механизма одна пара противоположных плиточек-звеньев имеет с внутренней стороны два неглубоких поперечных желобка.

Перед производством разливки, после предварительного пробного пуска механизма, его останавливают так, чтобы описанная пара плиточек приходилась второй сверху. Внутрь колодца вставляют металлическую пластинку таким образом, чтобы она своими краями держалась в желобках. Щели между плиточкой и стенками колодца замазывают огнеупорной глиной. При начале разливки сперва наливают небольшое количество металла; попадая на вставленную в желобки вверху колодца горизонтальную плиту, металл застывает; механизм постепенно пускают в ход и начинают лить при полной воронке, при чем скорость вращения механизма регулируется таким образом, чтобы уровень металла был постоянным. При выходе снизу металла поддерживающая плиточка отбивается, а раскаленная полоса направляется в непрерывную прокатку, состоящую лишь из трех-четырех клетей, так как полоса имеет профиль, по возможности близкий к требующемуся. Постуиающий непрерывно катанный металл распиливается на ходу дисковыми пилами особой конструкции.

При полезной высоте колодца около пяти метров и прочих нормальных условиях представится возможность лить от 1,2 до 1,6 танн в минуту. При садках 100 тонн и выше возможна разливка из одного ковша двумя стопорами одновременно, для чего следует поставить рядом

два разливочных механизма с общими

прокатными валками. При работе с бессемером высота колодца значительно меньше. Для устранения заплесков при разливке, льющийся из воронки металл проходит внутри вертикальной графитовой трубки, на 50 мм погруженной в находящийся в колодце жидкий металл. Удар струи 9 поверхность жидкого металла происходит внутри трубки, что и устраняет заплески.

Главным преимуществом описанной конструкции перед всеми предыдущими, по мнению изобретателя, является метод образования колодца, благодаря чему уровень жидкого металла представляется возможным держать у самого верха при длине плиток до 500 мм, а также герметичность стенок колодца, его удовлетворительное охлаждение и отсутствие заплесков металла.

/ Предмет изобретения.

1. Устройство для непрерывной отливки металла, в котором жидкий металл их металлоприемника подается в колодец, образуемый двумя бесконечными лентами, составленщлми из отдельных шарнирносоединенных, автоматически смыкающихся и размыкающихся звеньев-полуформ, к далее, по затвердевании, калибруется и

разрезается на части требующейся длины,

отлвчающёеся тем, что для подачи лент служат четыре треугольные плиты /, 8, 21 и 25, приводимые от электромоторов 3, 48 во вращение около осей 45, 42, каковые оси периодически- сближаются и удаляются при посредстве кривошипной передачи от моторов 5, 9, 19 и 49, а для натяжения лент путем подтягивания нижнего механизма служит приводимый во вращение от электромотора 37 вертикальный вал /5 с нарезкой, который ввинчивается в играющую роль гайки деталь 35, связанную болтами с неподвижной плитой 18.

2. При устройстве по п. 1 применение для закрывания звеньев при их смыкании пружинных крючков 57 на звеньях одной из лент и соответственно на звеньях другой из лент защелок 54, для открывания и закрывания коих служат упоры 50,

| название | год | авторы | номер документа |

|---|---|---|---|

| Вращающаяся печь для термообработки | 1941 |

|

SU64424A1 |

| Опорно-поворотное устройство антенны | 2017 |

|

RU2659181C1 |

| Универсальная машина для испытания материалов и инженерных конструкций | 1930 |

|

SU37896A1 |

| Затвор сталеразливочного ковша | 1976 |

|

SU621465A1 |

| Лебедка со свободным барабаном | 1958 |

|

SU119987A1 |

| Механизм позиционирования исполнительного органа | 1983 |

|

SU1114548A2 |

| Форма для отливки изложниц | 1932 |

|

SU34116A1 |

| В П Т | 1973 |

|

SU406910A1 |

| СПОСОБ СОЕДИНЕНИЯ ЗВЕНЬЕВ ПОНТОННО-МОСТОВОЙ ПЕРЕПРАВЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2578224C1 |

| Станок для изолирования стержней обмоток электрических машин | 1952 |

|

SU97504A1 |

Авторы

Даты

1933-01-31—Публикация

1931-02-20—Подача