Известен способ модификации поверхности формованных изделий из полиэфира путем обработки ее водным раствором, содержащим галоидированные кислоты жирного ряда и смачиватели, и последующего прогрева обработанного изделия. Но в известном способе водный раствор неравномерно смачивает поверхность из нолиэфира, а иотому не может быть достигнута равномерная Модификация поверхности.

Предлагают нри модификации поверхности формованных изделий из нолиэфира в исходный модифицирующий раствор вводить иолиакриламид или поливиниловый сиирт, или иоливинилацетат, или ноливинилиденхлорид. Вышеуказанные полимеры имеют хорошую совместимость с галоидированной кислотой жирного ряда.

В качестве галоидированных кислот жирного ряда наиболее пригодными являются хлорированные уксусные кислоты, наиример трихлоруксусная кислота. Могут найти нрименение также кислоты, содержащие более длинную цепь галоидированных кислот жирного ряда, например такие как 2,2,3-трихлорпропионовая кислота или кислоты жирного ряда, содержащие другие галоидные атомы, например, трифторуксусная кислота. Концентрация галоидированной кислоты жирного ряда в растворе для предварительной обработки

может колебаться в широких пределах, от 5 до 20 вес. %, преимущественно от 5 до 10 вес. %. Отиошение веса полимеризата к весу галоидированной кислоты жириого ряда, как иравило, составляет 1 : 1 - 1 :20.

В число иолиэфиров, поверхность которых может быть модифицирована, входят все высокомолекулярные иродукты кондеисацин многоатомных карбоиовых кислот с многоатомными снирта.ми, от которых получаются поддающиеся формованию крнсталлическне или частично кристаллические продукты. Предпочтительны иолиэфиры из терефталевой кислоты и этиленгликоля, но также могут быть использованы смещанные нолиэфиры этих мономеров с другими дикарбоновыми кислотами, наиример с изофталевой кислотой и другими двух- или многоатомными спиртами, например таки.ми, как 1,3-нропандноль, 1,4-бутиленгликоль, неонентилгликоль и т. п.

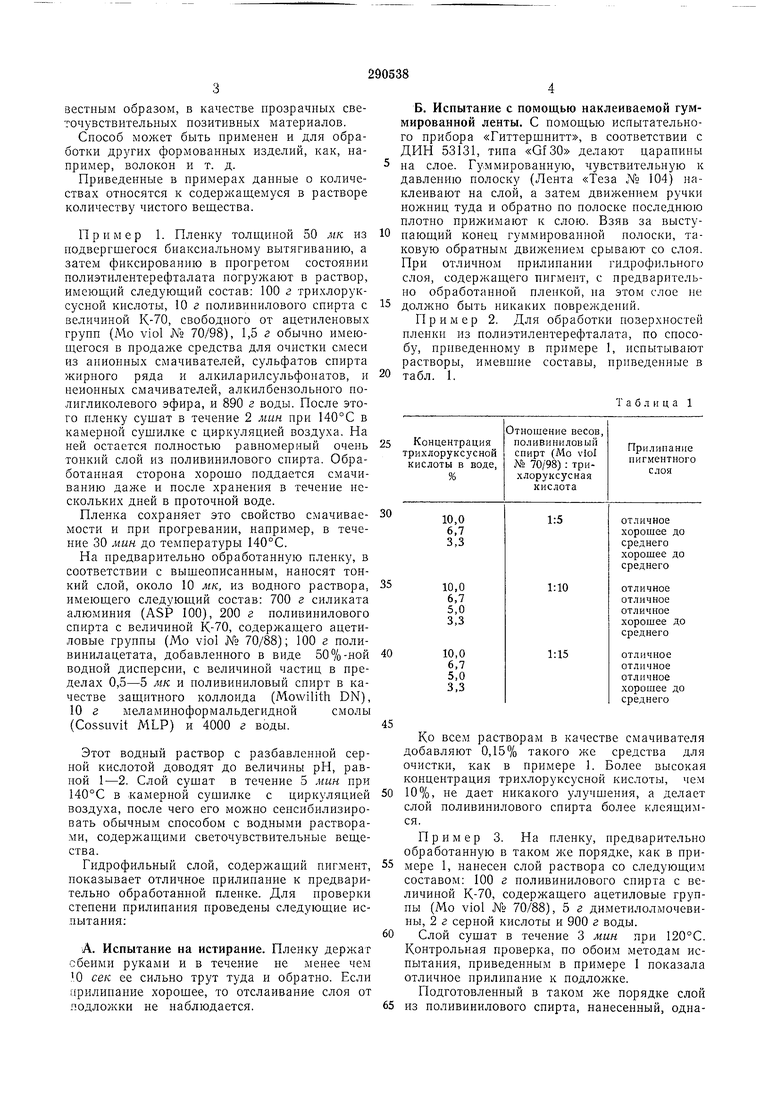

На формованные детали из полиэфира, прошедшие иредварительную обработку известным образом, наносятся слои, имеющие высоконадел ное равномерное нрилиплане. В зависимости от применяемых покровных слоев иолученцые продукты могут найти применение, нанример, в качестве упаковочных материалов, поддающихся запечатыванию термическим способом или носле сенсибилизации известным образом, в качестве прозрачных светочувствительных позитивных материалов. Способ может быть применен и для обработки других формованных изделий, как, например, волокон и т. д. Приведенные в примерах данные о количествах относятся к содержащемуся в растворе количеству чистого венхества. Пример 1. Пленку толщиной 50 мк из подвергшегося биаксиальному вытягиванию, а затем фиксированию в прогретом состоянии полиэтилентерефталата погружают в раствор, имеющий следующий состав; 100 г трихлоруксусной кислоты, 10 г поливинилового спирта с величиной К-70, свободного от ацетиленовых групп (Мо viol Ns 70/98), 1,5 г обычно имеющегося в продаже средства для очистки смеси из анионных смачивателей, сульфатов спирта жирного ряда и алкиларилсульфонатов, и неионных смачивателей, алкилбепзольного полигликолевого эфира, и 890 г воды. После этого пленку сушат в течение 2 мин при 140°С в камерной сушилке с циркуляцией воздуха. На ней остается полностью равномерный очень тонкий слой из поливинилового спирта. Обработанная сторона хорошо поддается смачиванию даже и после хранения в течение нескольких дней в проточной воде. Пленка сохраняет это свойство смачиваемости и при прогревании, например, в течение 30 мин до температуры 140°С. На иредварительио обработанную пленку, в соответствии с выщеописаиным, наносят тонкий слой, около 10 мк, из водного раствора, имеющего следующий состав: 700 г силиката алюминия (ASP 100), 200 г поливинилового спирта с величиной К-70, содержащего ацетиловые группы (Мо viol № 70/88); 100 г поливинилацетата, добавленного в виде 50%-ной водной дисперсии, с величиной частиц в нределах 0,5-5 мк и поливиниловый спирт в качестве защитного коллоида (Mowilith DN), 10 г меламипоформальдегидной смолы (Cossuvit MLP) и 4000 г воды. Этот водный раствор с разбавленной серной кислотой доводят до величины рН, равной 1-2. Слой сушат в течение 5 мин при 140°С в камерной сушилке с циркуляцией воздуха, после чего его можно сенсибилизировать обычным способом с водными растворами, содержащими светочувствительные вещества. Гидрофильный слой, содерл ащий пигмент, показывает отличное прилипание к предварительно обработанной пленке. Для проверки степени прилипания проведеиы следующие испытания:Б. Испытание с помощью наклеиваемой гуммированной ленты. С помощью испытательного прибора «Гиттершнитт, в соответствии с ИН 53131, типа «Gf30 делают царапины на слое. Гуммированную, чувствительную к авлению полоску (Лента «Теза № 104) наклеивают на слой, а затем движением ручки ножниц туда и обратно по полоске последнюю плотно прижимают к слою. Взяв за выступающий конец гуммированной полоски, таковую обратным движением срывают со слоя. При отличном нрилинании гидрофильного слоя, содержащего пигмент, с предварительно обработанной пленкой, на этом слое не должно быть никаких повреждений. Пример 2. Для обработки поверхностей пленки из полиэтилентерефталата, по способу, приведенному в примере 1, испытывают имевшие составы, приведенные в растворы, табл. 1. Таблица 1 Ко всем растворам в качестве смачивателя добавляют 0,15% такого же средства для очистки, как в примере 1. Более высокая концентрация трихлоруксусной кислоты, чем 10%, не дает никакого улучшения, а делает слой поливинилового спирта более клеящимся. Пример 3. На пленку, нредварительно обработанную в таком же порядке, как в примере 1, нанесен слой раствора со следующим составом: 100 г ноливинилового спирта с величиной К-70, содержащего ацетиловые группы (Мо viol № 70/88), 5 г диметилолмочевины, 2 г серной кислоты и 900 г воды. Слой сушат в течение 3 мин при 120°С. Контрольная проверка, по обоим методам испытания, приведенным в примере 1 показала отличное прилииание к подложке.

ко, на пленку, которая прошла предварительную обработку только с водным раствором из трихлоруксусной кислоты и смачивателя, не обнаруживает свойств прилипаемости.

Пример 4. Действуют так же, как указано в примере 3, но раствор для наносимого слоя имеет следующий состав: 100 г гидроксиэтилцеллюлозы, 5 г диметилолмочевины,

2г НС1, 1 г средства для очистки, приведенного в примере 1, и 1900 е воды.

Слой сушат в течение 3 мин при 120°С. Прилипание к подложке отличное.

Приготовленный из этого же раствора слой, нанесенный, однако, на пленку из полиэтилентерефталата, предварительно обработанного, только водным раствором, состояш,его из трехлоруксусной кислоты и смачивателя, не показывает свойств прилипаемости.

Пример 5. На пленку толщиной 190 мг из подвергшегося биаксиальному вытягиванию и фиксированию в прогретом состоянии полиэтилентерефталата нанесен слой раствора, имеющего следующий состав: 100 г трихлоруксусной кислоты, 10 г полиакриламида Суа 250/ и 900 г воды.

Пленку сушат в течение 3 мин при 120°С. В результате получается равномерный слой из полиакриламида, на который дополнительно выливают 2%-ный раствор того же полиакриламида. После сушки при 120°С полиакриламид отлично прилипает к полиэфирной пленке. К пленке, которая обработана водным раствором, содержащим только трихлоруксусную кислоту и смачиватель, слой из такого же полиакриламида не прилипает.

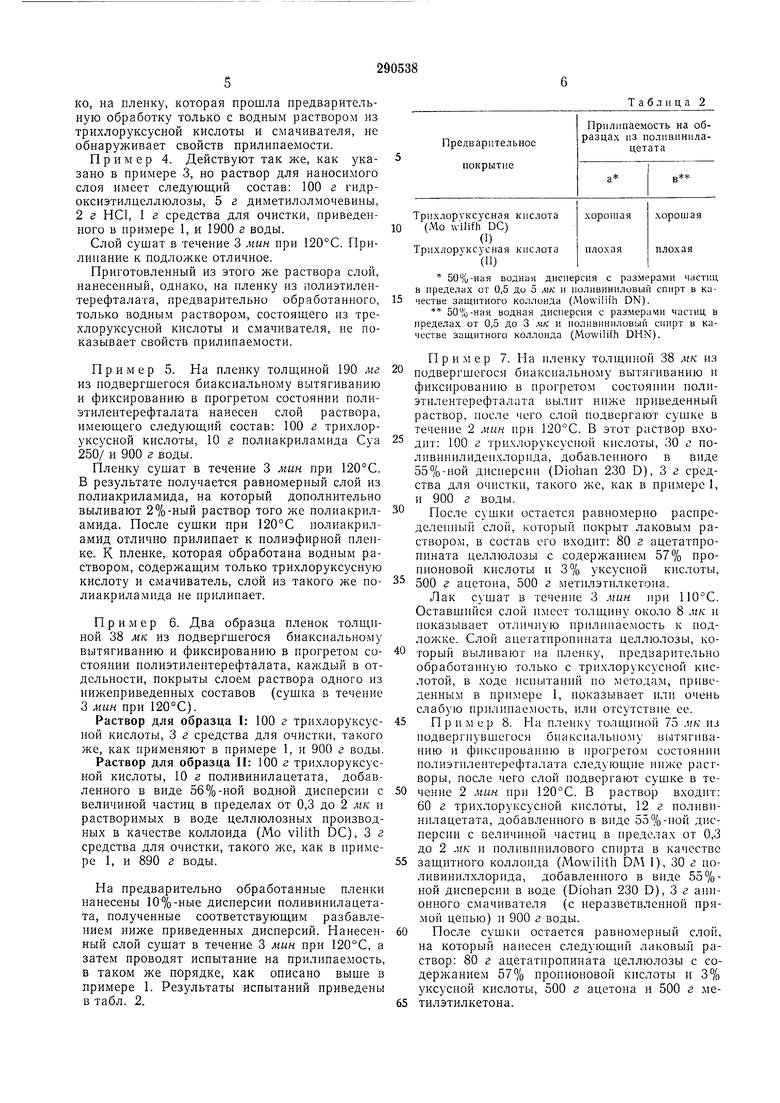

Пример 6. Два образца пленок толщиной 38 мк, из подвергшегося биаксиальному вытягиванию и фиксированию в прогретом состоянии полиэтилептерефталата, каждый в отдельности, покрыты слоем раствора одного из нижеприведенных составов (сушка в течение

3мин при 120°С).

Раствор для образца I: 100 г трихлоруксусной кислоты, 3 г средства для очистки, такого же, как применяют в примере 1, и 900 г воды.

Раствор для образца И: 100 г трихлоруксусной кислоты, 10 г поливинилацетата, добавленного в виде 56%-ной водной дисперсии с величиной частиц в пределах от 0,3 до 2 мк п растворимых в воде целлюлозных производных в качестве коллоида (Мо vilith DC), 3 г средства для очистки, такого же, как в примере 1, и 890 г воды.

На предварительно обработанные пленки нанесены 10%-ные дисперсии поливинилацетата, полученные соответствующим разбавлением ниже приведенных дисперсий. Нанесенный слой сушат в течение 3 мин при 120°С, а затем проводят испытание на прилипаемость, в таком же порядке, как описано выше в примере 1. Результаты испытаний приведены в табл. 2.

Таблица 2

Прилипаемость на образцах из 1юливин11.паПредварительноецетата

50%-ная водная дисперсия с размерами частиц в пределах от 0,5 до 5 мк. ио.1ивиниловый спирт в качестве защитного коллоида (Mowilifh DN).

50%-ная водная дисперсия с размерами частиц в иределах от 0,5 до 3 лл и иоливиниловый спирт в качестве защитното коллоида (Mowilifh DHN).

Пример 7. На пленку толщиной 38 мк из

подвергшегося биаксиальному вытягиванию и фиксированию в прогретом состоянии полиэтилентерефталата вылит ниже приведенный раствор, после чего слой подвергают сушке в течение 2 мин при 120°С. В этот раствор входит: 100 г трпхлоруксуспой кислоты, 30 г поливинилиденхлорпда, добавлепного в виде 55%-ной дисперсии (Diohan 230 D), 3 г средства для очистки, такого же, как в примере 1, и 900 г воды.

После сушки остается равномерпо распределеппый слой, который покрыт лаковым раствором, в состав его входит: 80 г ацетатпропината целлюлозы с содержанием 57% пропионовой кислоты и 3% уксусной кислоты,

500 г ацетона, 500 г метилэтилкетона.

Лак сушат в течение 3 мин при 110°С. Оставшийся слой имеет толщину около 8 мк и показывает отличную прплипаемость к подложке. Слой апетатпропината целлюлозы, который выливают на пленку, предварительно обработанную только с трпхлоруксусной кислотой, в ходе испытаний по методам, приведенны.м в 1, показывает или очень слабую прилппаемость, или отсутствие ее.

П р и м е р 8. На пленку толщиной 75 мк из подвергнувшегося биаксиальпому вытягиванию и фиксированию в прогретом состоянии полиэтилептерефталата следующие пиже растворы, после чего слой подвергают сушке в течение 2 мин при 120°С. В раствор входит: 60 г трпхлоруксусной кислоты, 12 г поливпнплацетата, добавленного в виде 55%-пой дисперсии с величиной частиц в пределах от 0,3 до 2 мк и поливпнилового сппрта в качестве

защитного коллоида (Mowilith DM 1), 30 г поливинилхлорида, добавленного в виде 55%ной дисперсии в воде (Diohan 230 D), 3 г анионного смачивателя (с неразветвленной прямой цепью) и 900 г воды.

После сушки остается равномерный слой, на который на)есен следующий лаковый раствор: 80 г ацетатпропината целлюлозы с содержанием 57% пропионовой кислоты и 3% уксусной кислоты, 500 г ацетона и 500 г меПрилипаемость лакового слоя толщиной около 8 мк к подлолСке отличная. Если соответствующий слой наносят на такую же пленку, которую предварительно обрабатывают только в трихлоруксусной кислоте, то в этом случае ацетатнропинат целлюлозы, в ходе испытаний ио методам, приведенным в примере 1, показывает или очень слабую ирилииаемость или отсутствие ее. 8 Предмет изобретения Способ модификации поверхности формованных изделий из полиэфира путем обработки водным раствором, содержащи.м галоидированные кислоты жирного ряда, смачиватели, и последующего прогрева, отличающийся тем, что в исходный раствор вводят иолиакриламид, или поливиниловый спирт, или поливинилацетат, или поливипилиден.хлорид.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОГО ПОЛИМЕРНОГОМАТЕРИАЛА | 1970 |

|

SU277649A1 |

| ОИИСАНИЕ ИЗО БРЕТЕЛИ Я398053М. Кл. D Обп 3/04УДК 677.46.021.921.32 (088.8) | 1973 |

|

SU398053A1 |

| АЯ БИБЛИОТЕКА | 1970 |

|

SU276834A1 |

| БИБЛИОТЕКА | | 1972 |

|

SU334712A1 |

| Способ получения многоцветных коллоидных рельефных изображений | 1970 |

|

SU511877A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИВИНИЛХЛОР | 1972 |

|

SU339051A1 |

| СОСТАВ ДЛЯ КОРРЕКТИРОВКИ ФОТОМЕХАНИЧЕСКИХ ПЕЧАТНЫХ ФОРМ | 1971 |

|

SU316269A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИИ Н.Л Л\Е ГАЛЛЕ | 1972 |

|

SU327687A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТОЧУВСТВИТЕЛЬНОГО МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ФОРМ | 1968 |

|

SU220187A1 |

| СВЕТОЧУВСТВИТЕЛЬНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМ ПЛОСКОЙ ПЕЧАТИ | 1969 |

|

SU238465A1 |

Авторы

Даты

1971-01-01—Публикация