Известен способ получения привитых сополимеров сополимеризацией в дисперсии зтиленвинилацетатного сополимера с этиленненасыщенным мономером в присутствии радикального инициатора и эмульгатора. Однако по известному способу можно получить стабильные дисперсии только при низком содержании твердого вещества и при применении большого количества эмульгатора. Кроме того, Полученные дисперсии плохо совмещаются с Пигментами, а полимерные пленки на их основе недостаточно водостойки.

Предложенный способ позволяет получить водостойкие стабильные дисперсии с высокой степенью прививки, хорощо совместимые с пигментами, содержащие 45-65 вес. % твердого вещества, предусматривает осуществление процесса привитой сополимеризации этиленвинилацетатного сополимера с этиленненасыщенным мономером в присутствии окислительно-восстановительной системы, состоящей из органических или неогранических перекисей, водорода или водородвыделяющих соединений и коллоидально распределенного благородного металла восьмой подгруппы периодической системы.

Прививку ведут при температурах от -20 до +60°С, предпочтительно, от +10 до +40°С. При этом можно или вводить все количество прививаемого мономера в дисперсию сополимера с последующим добавлением катализатора или непрерывно подавать прививаемый мономер, а также воду и/или раствор катализатора в процессе прививки.

В качестве прививаемых олефиновых соединений могут быть использованы эфиры акриловой кислоты и спиртов, содержащих от 1 до 16 атомов углерода, стирол, акрилонитрил. Эти мономеры являются предпочтительными. Можно использовать также винилхлорид, олефины,

содержащие от 2 до 8 атомов углерода, и ди олефины, содержащие от 4 до 8 атомов углерода, виниловые эфиры - карбоновых кислот, сложные эфиры метакриловой кислоты или двухатомных кислот м моноспиртами или

с двухатомными спиртами (Са-Cs), а,р-ненасыщенные моно- и дикарбоновые кислоты, а также амиды или Л-метилольные соединения этих кислот. Можно прививать и смеси этих мономеров.

Олефиновые соединения прививают в количестве от 2 до 45 вес. % в расчете на содержащийся в исходной дисперсии полимеризат, преимущественно в пределах от 5 до 30 вес. %. В качестве перекисных соединений могут

быть использованы все обычно применяемые неорганические перекисные сое.з,инения (перекись водорода, персульфаты натрия, калия, аммония, пербораты щелочных металлов), а также органические перекисные соединения мила, перекись бензоила, перекись лаурила, перекись ацетилциклогексансульфонила и др.). Иерекисные соединения вводят преимущественно в количестве 0,001 до 0,6 вес. % (в расчете на прививаемый мономер). Парциальное давление водорода преимущественно от 0,1 до 10 атм. В качестве коллоидально распределенных благородных металлов, главным образом, применяют палладий, платину и родни в количествах от 0,00001 до 0,001 вес. % (в расчете на прививаемый мономер). К системе окислительно-восстановительного катализатора могутбыть добавлены ионы железа, меди, никеля, кобальта, хрома, молибдена, ванадия, церня (отдельно или в смеси) в количествах от 0,01 до 10 г атома (на г-атом благородного металла), преимущественно от 0,1 до б г-атом (на г-атом благородного металла) При этом весовые доли ионов металла должны составлять не более чем 0,001 вес. % от количества прививаемых мономеров. Эти добавки позволяют получить улучшенные результаты. В качестве исходных дисперсий могут быть нрименены изготовляемые известным образом (в том числе с использованием окислительновосстановительных систем, описанных в патенте ФРГ № 1133130) дисперсии этиленвинилацетатных сополимеров, не содержащие коагулята, совместимые с пигментами и механически стабильные. Исходные дисперсии могут содержать только эмульгаторы (неионогенные, анионные или катионные), или только защитные коллоиды (например поливиниловый спирт, частично омыленные поливинилацетаты, водорастворимые производные целлюлозы, Л-виниллактамы с открытой цепью или циклические, полиакриловая кислота или водорастворимые сополимеризаты акриловой кислоты и акриламида), или одновременно несколько эмульгаторов и/или защитных коллоидов. Для прививки могут быть применены грубодисперсные, среднедисперсные и тонкодисперсные дисперсии. Доля этилена в исходной дисперсии может составлять от 2 до 50 вес. % в расчете на полимеризат. Исходпые дисперсии могут содержать также до 30 -вес. % (в расчете на полимеризат) других сополимеризованных виниловых мономеров или их смесей, таких как винилхлорид, виниловые эфиры, сложные эфиры акриловой кислоты, моно- и диэфиры двухатомных кислот, акриловая кислота, метакрнловая кислота, итаконовая кислота и амиды или N-метилоамиды этих кислот, винилсульПолученные по предложенному способу дисперсии могут быть применены в качестве клеящих веществ для искусственных материалов, дерева, бумаги, резины, кожи, металлов, в качестве звукопоглощающей массы, в качестве покрытия, .например покрытия, используемого при запечатывании нагревом, в качестве свякистью, а также в,качестве устойчивых к химической чистке связующих средств, нрименяемых для текстильных и влажных бумажных лолотен, в качестве добавки к цементу, а также в качестве средства для уплотнения грунта и в качестве аппретуры. Кроме того, пользуясь этими дисперсиями, можно получить редиспергируемые в воде порошки. Пример 1 (Исходная дисперсия). В автоклав емкостью 15 л, оборудованный мешалкой, теплопередающей рубашкой и трубопроводом для дополнительной дозировки жидкостей и газов, загружают 4,7 кг воды, 60 г поли-/У-винилпирролидона, 20 г гидроксилпропилметилцеллюлозы, 150 г нонилфенолполиэтиленглнколевого эфира (имеющего, в среднем, 23 единицы окиси этилена в одной молекуле), 10 г тетрапропнлбензолсульфоната, 20 мл водного 0,1 вес. % золя палладия и 1,0 кг винилацетата. После вытеснения воздуха нри помощи азота все содержимое автоклаiBa при непрерывном перемещивании, продолжающемся вплоть до окончания полимеризации, нагревают до 40°С. Затем добавляют этилен до достижения постоянного давления, равного 55 ати, и раствор 5 г нерсульфата калия в 150 мл воды. После этого вводят под давлевием в 2 ати водород. При этом начинается полимеризация. Далее в течение десяти часов в автоклав загружают раствор 20 г персульфата калия в 500 г воды и отдельно от этого 5,5 кг винилацетата. Во время процесса полимеризации поддерживают температуру 40С. По окончании этой дозировки полимеризацию продолжают еще в течение трех часов прн температуре 50-55°С. В результате получают стабильную, свободную от коагулята, винилацетатэтиленовую дисперсию с содержанием этилена 25%, которая, высохнув, представляет собой мягкую, липкую пленку. Эта пленка нолностью растворима в трет, бутаноле. Пример 2. В автоклаве емкостью 15 л, оборудованный мешалкой, теплопередающей рубащкой и устройствами для дополнительной дозировки, перемешивают 8 кг дисперсии винилацетатэтиленового сополимера, полученного по примеру 1 (с содержанием твердых веществ 50 вес. %), 1 кг стирола к 1 л воды. Продувая дисперсию азотом, освобождают ее от кислорода, затем добавляют 8 мл 0,1%-ного золя палладия и 10 г персульфата калия, после чего вводом под давлением в 2 ати водорода запускают процесс прививочной нолимеризации. Во время процесса полимеризации (в течение четырех часов) неремешивание не прекращают, а температуру внутри автоклава поддерживают 20°С. В результате получают стабильную, свободную от коагулята, 50%-ную дисперсию, которая, высохнув, представляет собой эластичную (упругую), не дающую отлипа, пленку высокой прочности. Более 70 вес. % пленки нерастворимо в трет, буганоле.

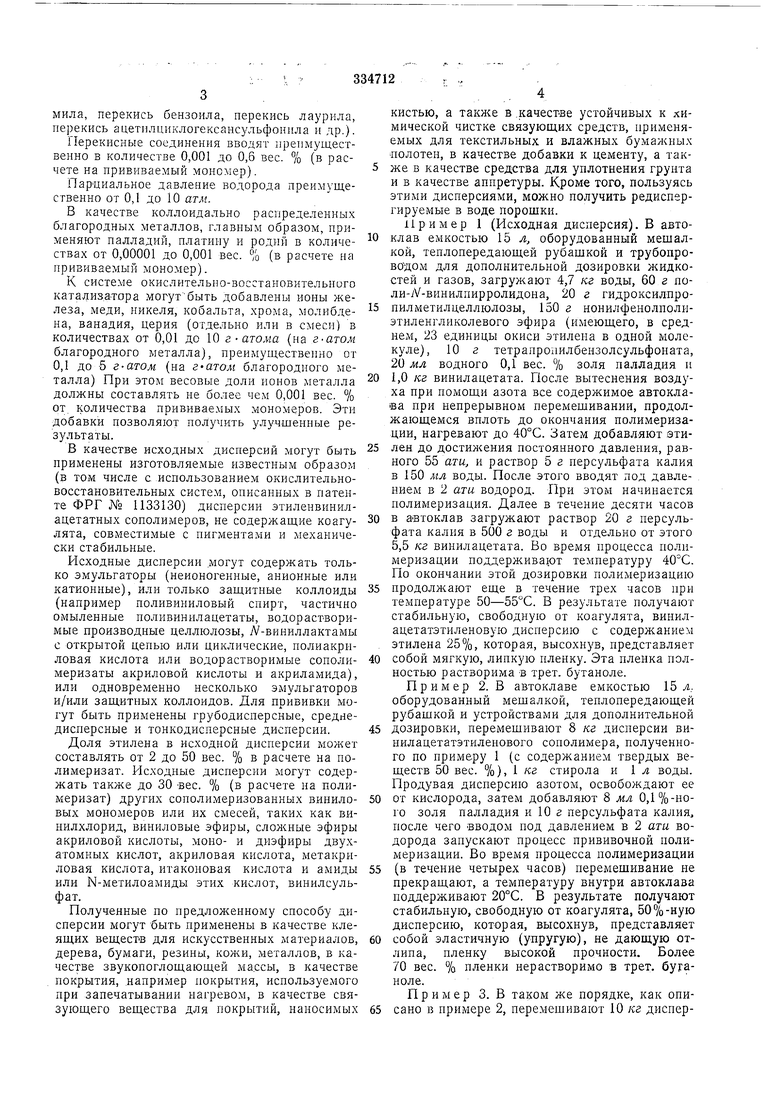

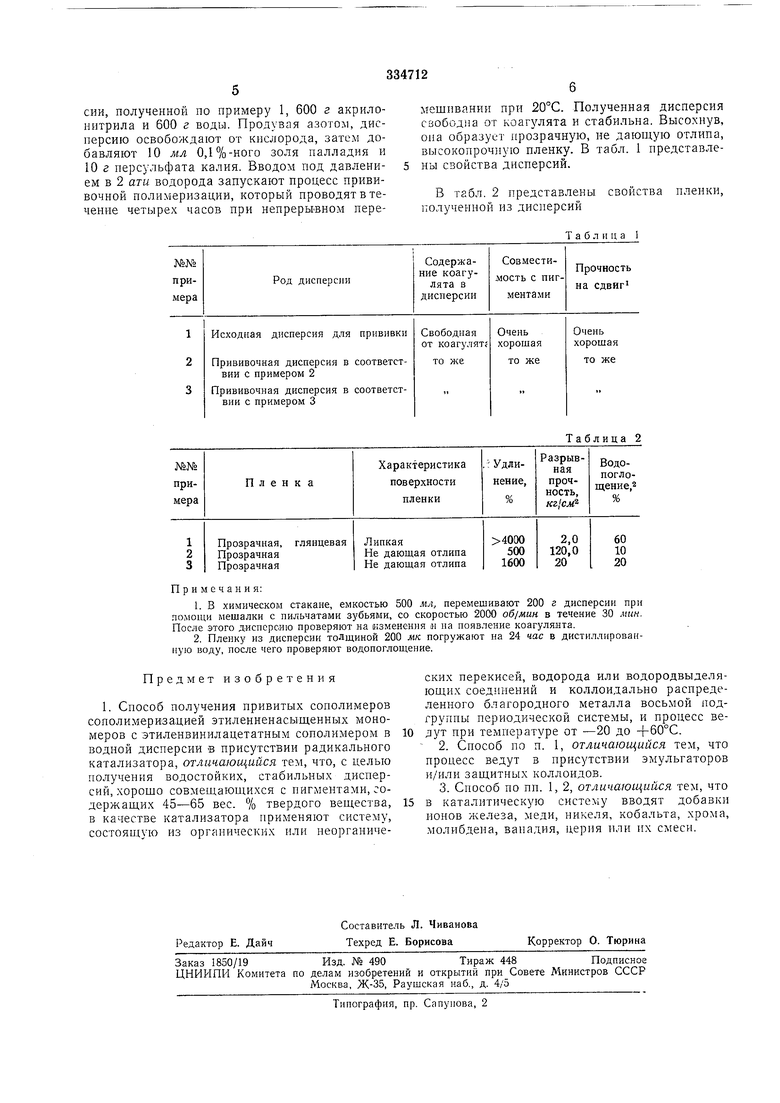

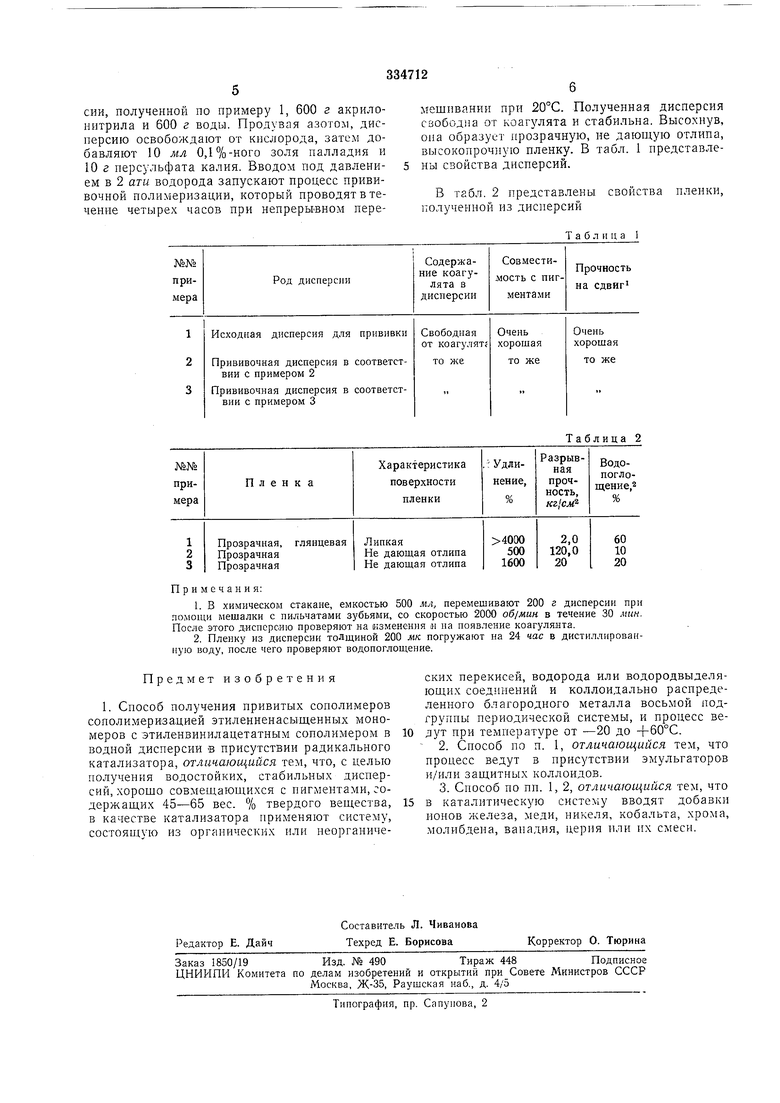

сии, полученной по примеру 1, 600 г акрилонитрила и 600 г воды. Продувая азотом, дисперсию освобождают от кислорода, затем добавляют 10 мл 0,1%-ного золя палладия и 10 г персульфата калия. Вводом под давлением в 2 аги водорода запускают процесс прививочной полимеризации, который проводят в течение четырех часов при непрерьгвиом перемешивании при 20°С. Полученная дисперсия сзободна от коагулята и стабильна. Высохнув, оиа образует прозрачную, не дающую отлипа, высокопроч)1ую пленку. В табл. 1 представлены свойства дисиерсий.

В табл. 2 представлены

свойства пленки. полученной из дисиерсий

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| АЯ БИБЛИОТЕКА | 1970 |

|

SU276834A1 |

| ОИИСАНИЕ ИЗО БРЕТЕЛИ Я398053М. Кл. D Обп 3/04УДК 677.46.021.921.32 (088.8) | 1973 |

|

SU398053A1 |

| СПОСОБ ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИИ ВИНИЛИДЕИХЛОРИДА | 1968 |

|

SU219475A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРОПРЕНОВЫХ ПОЛИМЕРОВ | 1973 |

|

SU374832A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИЧЕСКИХ МАСС | 1970 |

|

SU288720A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ | 1972 |

|

SU335846A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОГО ПОЛИМЕРНОГОМАТЕРИАЛА | 1970 |

|

SU277649A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВ | 1973 |

|

SU361573A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИВИНИЛХЛОР | 1972 |

|

SU339051A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИВИТЫХ СОПОЛИМЕРОВ АКРИЛОНИТРИЛА | 1970 |

|

SU282185A1 |

Примечания:

Предмет изобретения

ских перекисей, водорода или водородвыделяющих соединений и коллоидально распределенного благородного металла восьмой подгруппы периодической системы, и процесс ведут при температуре от -20 до +60°С.

в каталитическую систему вводят добавки ионов железа, меди, никеля, кобальта, хрома, молибдена, ванадия, церия или их смеси.

Авторы

Даты

1972-01-01—Публикация