Изобретение относится к области прямого получения железа.

Известен способ Хоганас восстановления руд и окислов металлов в твердом состоянии в тиглях, в которые несмешивающимися слоями загружают руду и твердый восстановитель в смеси с флюсом и восстанавливают при 1000-1300°С.

Предложенный способ восстановления руд и окислов металлов отличается тем, что сбрикетированный в смеси с флюсом и связующим восстановитель загружают вместе с окислом металла в контейнер или муфель, нагревают до 900-1300°С и выдерживают при этой температуре в течение 2-60 час. Это позволяет увеличить съем губчатого железа с одной емкости и упростить загрузку емкостей, т. е. приводит к увеличению производительности.

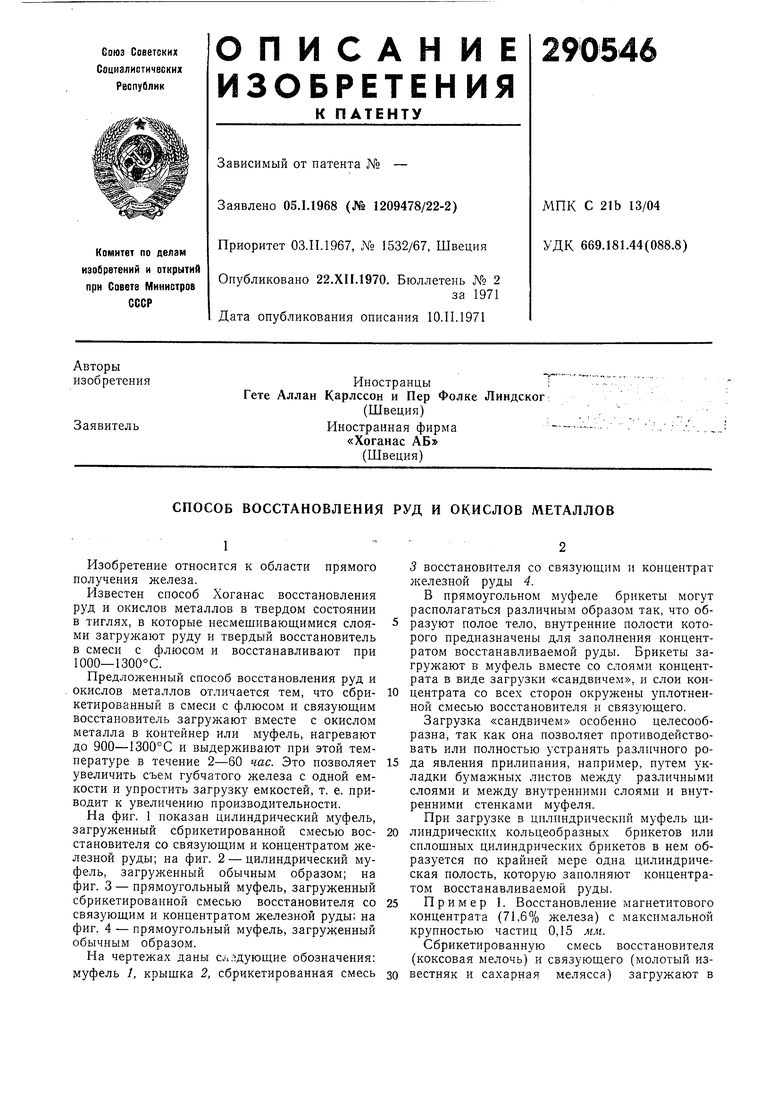

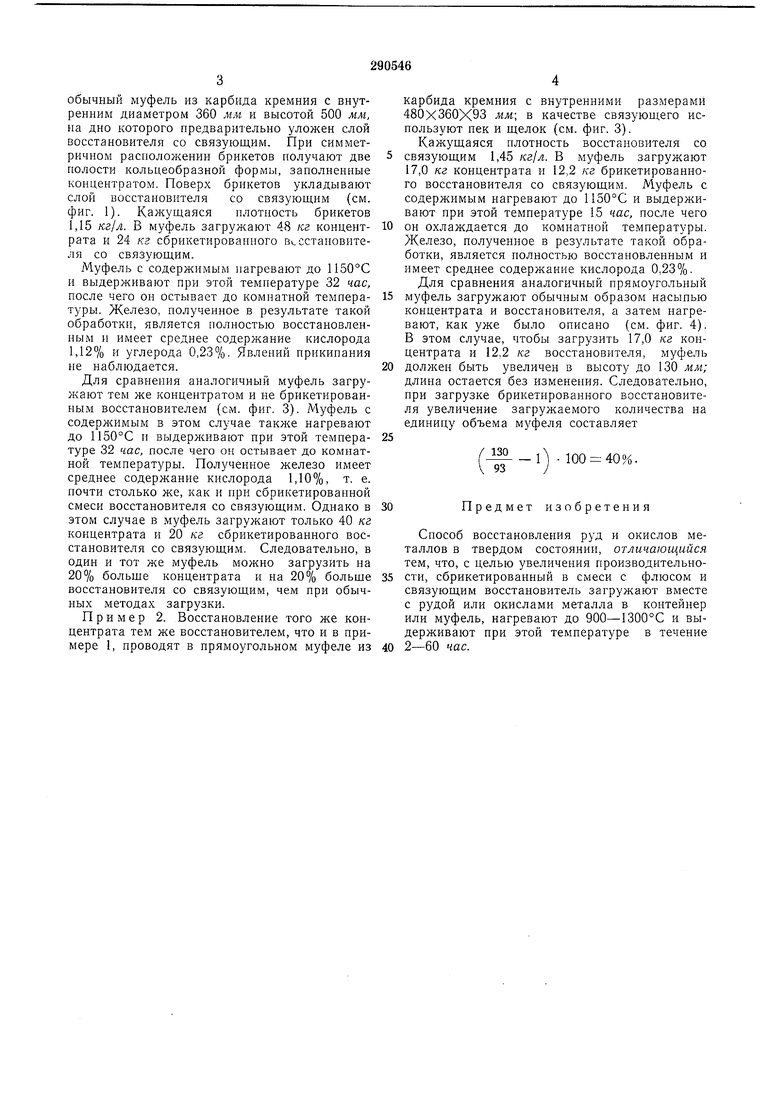

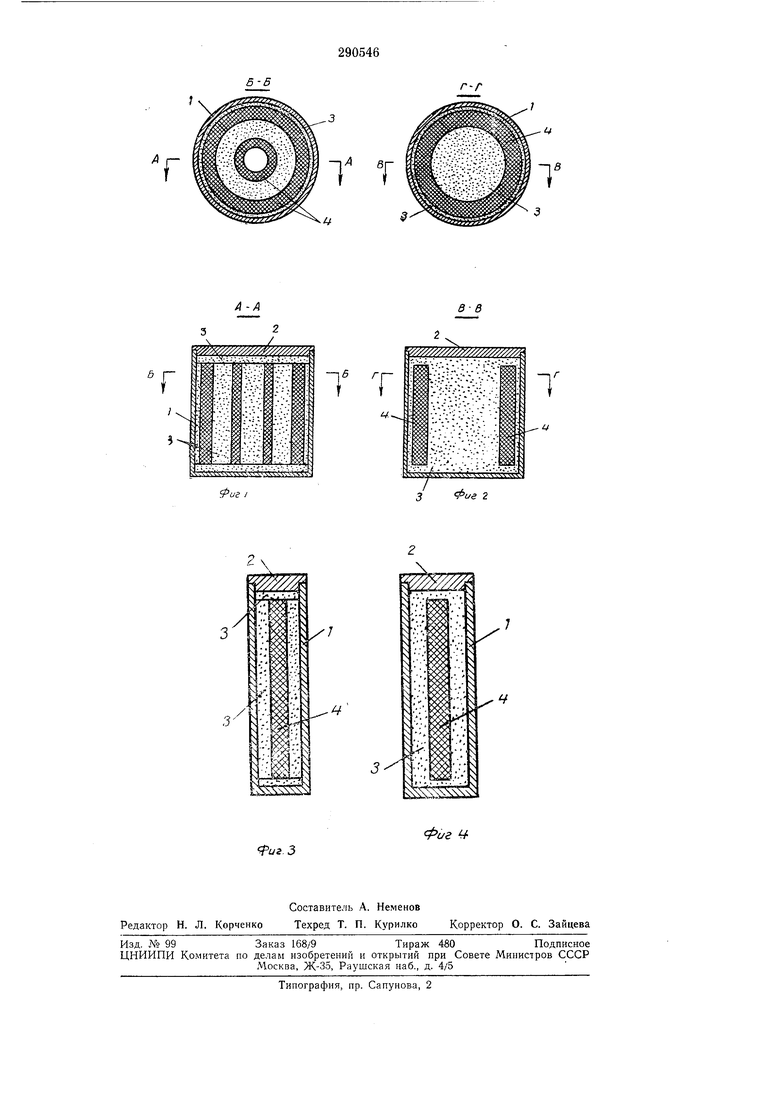

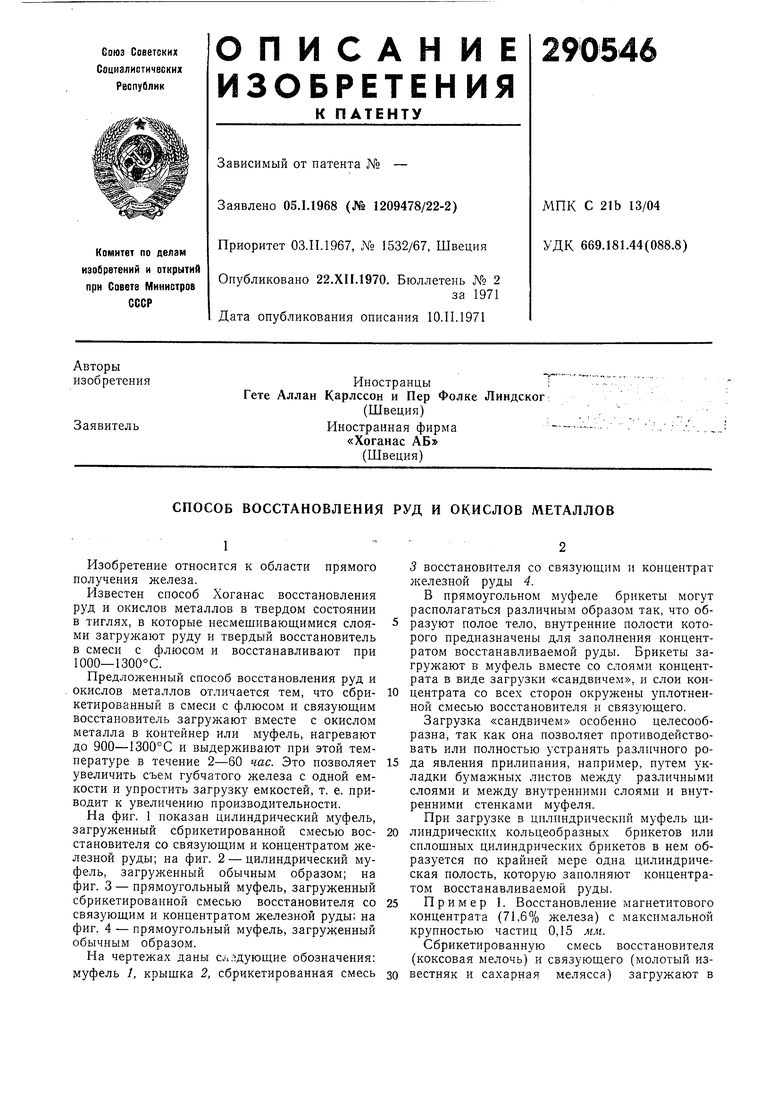

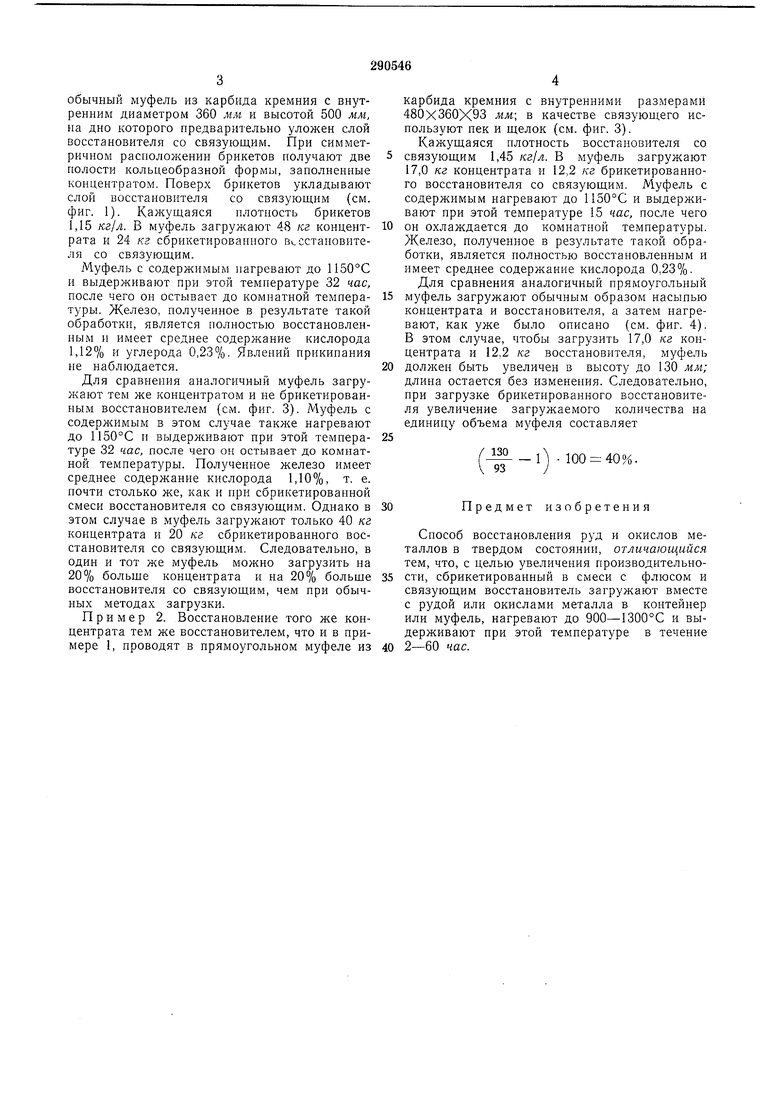

На фиг. 1 показан цилиндрический муфель, загруженный сбрикетированной смесью восстановителя со связующим и концентратом железной руды; на фиг. 2 - цилиндрический муфель, загруженный обычным образом; на фиг. 3 - прямоугольный муфель, загруженный сбрикетированной смесью восстановителя со связующим и концентратом железной руды; на фиг. 4 - прямоугольный муфель, загруженный обычным образом.

3 восстановителя со связующим и концентрат железной руды 4.

В прямоугольном муфеле брикеты могут располагаться различным образом так, что образуют полое тело, внутренние полости которого предназначены для заполнения концентратом восстанавливаемой руды. Брикеты загружают в муфель вместе со слоями концентрата в виде загрузки «сандвичем, и слои концентрата со всех сторон окружены уплотненной смесью восстановителя и связующего.

Загрузка «сандвичем особенно целесообразна, так как она позволяет противодействовать или полностью устранять различного рода явления прилипания, например, путем укладки бумажных листов между различными слоями и между внутренними слоями и внутренними стенками муфеля.

При загрузке в цилиндрический муфель цилиндрических кольцеобразных брикетов или сплощных цилиндрических брикетов в нем образуется по крайней мере одна цилиндрическая полость, которую заполняют концентратом восстанавливаемой руды.

Пример 1. Восстановление магнетитового концентрата (71,6% железа) с максимальной крупностью частиц 0,15 мм.

Сбрикетированную смесь восстановителя (коксовая мелочь) и связующего (молотый изобычный муфель из карбида кремния с внутренним диаметром 360 мм и высотой 500 мм, на дно которого предварительно уложен слой восстановителя со связующим. При симметричном расположении брикетов получают две полости кольцеобразной формы, заполненные концентратом. Поверх брикетов укладывают слой восстановителя со связуюш,им (см. фиг. 1). Кажущаяся плотность брикетов 1,15 кг/л. В муфель загружают 48 кг концентрата и 24 кг сбрикетированного в сстановителя со связующим.

Муфель с содержимым нагревают до 1150°С и выдерживают при этой температуре 32 час, после чего он остывает до комнатной температуры. Железо, полученное в результате такой обработки, является полностью восстановленным и имеет среднее содержание кислорода 1,12% и углерода 0,23%. Явлений прикипания не наблюдается.

Для сравнения аналогичный муфель загружают тем же концентратом и не брикетированным восстановителем {см. фиг. 3). Муфель с содержимым в этом случае также нагревают до 1150°С и выдерживают при этой температуре 32 час, после чего он остывает до комнатной температуры. Полученное железо имеет среднее содержание кислорода 1,10%, т. е. почти столько же, как и при сбрикетировапной смеси восстановителя со связующим. Однако в этом случае в муфель загружают только 40 кг концентрата и 20 кг сбрикетированного восстановителя со связующим. Следовательно, в один и тот же муфель можно загрузить на 20% больше концентрата и на 20% больше восстановителя со связующим, чем при обычных методах загрузки.

Пример 2. Восстановление того же концентрата тем же восстановителем, что и в примере 1, проводят в прямоугольном муфеле из

карбида кремния с внутренними размерами 480x360X93 мм; в качестве связующего используют пек и щелок (см. фиг. 3). Кажущаяся плотность восстановителя со

связующим 1,45 кг/л. В муфель загружают 17,0 кг концентрата и 12,2 кг брикетированного восстановителя со связующим. Муфель с содержимым нагревают до 1150°С и выдерживают при этой температуре 15 час, после чего

он охлаждается до комнатной температуры. Железо, полученное в результате такой обработки, является нолностью восстановленным и имеет среднее содержание кислорода 0,23%. Для сравнения аналогичный прямоугольный

муфель загружают обычным образом насыпью концентрата и восстановителя, а затем нагревают, как уже было описано (см. фиг. 4). В этом случае, чтобы загрузить 17,0 кг концентрата и 12,2 кг восстановителя, муфель

должен быть увеличен в высоту до 130 мм; длина остается без изменения. Следовательно, при загрузке брикетированного восстановителя увеличение загружаемого количества на единицу объема муфеля составляет

130

-1 100 40%. 93

Предмет изобретения

Способ восстановления руд и окислов металлов в твердом состоянии, отличающийся тем, что, с целью увеличения производительности, сбрикетированный в смеси с флюсом и связующим восстановитель загружают вместе с рудой или окислами металла в контейнер или муфель, нагревают до 900-1300°С и выдерживают нри этой температуре в течение

2-60 час.

Б-Б

1 Т

r-Г

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОПЛИВНО-МЕТАЛЛУРГИЧЕСКИЕ ГРАНУЛЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ И МЕТАЛЛИЗАЦИИ | 2014 |

|

RU2568797C2 |

| Способ переработки магнийсодержащих карбонатных железорудных материалов | 2023 |

|

RU2820696C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА | 1994 |

|

RU2110596C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2016 |

|

RU2626371C1 |

| Способ выплавки металлического марганца | 1983 |

|

SU1148885A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ МЕТАЛЛИЗАЦИИ ЖЕЛЕЗОСОДЕРЖАЩЕГО РУДОУГОЛЬНОГО СЫРЬЯ | 2011 |

|

RU2489493C2 |

| БРИКЕТ ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ | 1994 |

|

RU2090625C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЗОВАННЫХ ОКАТЫШЕЙ | 1973 |

|

SU396368A1 |

| БРИКЕТ ДЛЯ РАСКИСЛЕНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ И ЧУГУНА | 1992 |

|

RU2023044C1 |

| Способ подготовки сырья к доменной плавке | 1982 |

|

SU1129255A1 |

1 т

/7////////// 7//7////////А

Авторы

Даты

1971-01-01—Публикация