Изобретение относится к агрегатам для термообработки изделий и может быть иснользовано в трубном производстве, а также в других отраслях нромышленности, где производится закалка с отпуском длинномерных изделий круглого сечения.

Известен агрегат, для термообработки изделий, например труб, содержандий двухручьевую секционную печь с дымоотводящими каналами, закалочное устройство и транспортирующий механизм. Нагрев изделий под разные виды термообработки осуществляется в отдельных печах. Предложенный агрегат позволяет производить нагрев под закалку и отпуск в одной печи, повысить экономичность агрегата, эффективно использовать производственные площади, что повыщает его экономичность.

С этой целью секционная печь имеет очкообразное рабочее пространство с закалочным и отпускным ручьями, а дымоотводящие каналы расположены в отпускном ручье.

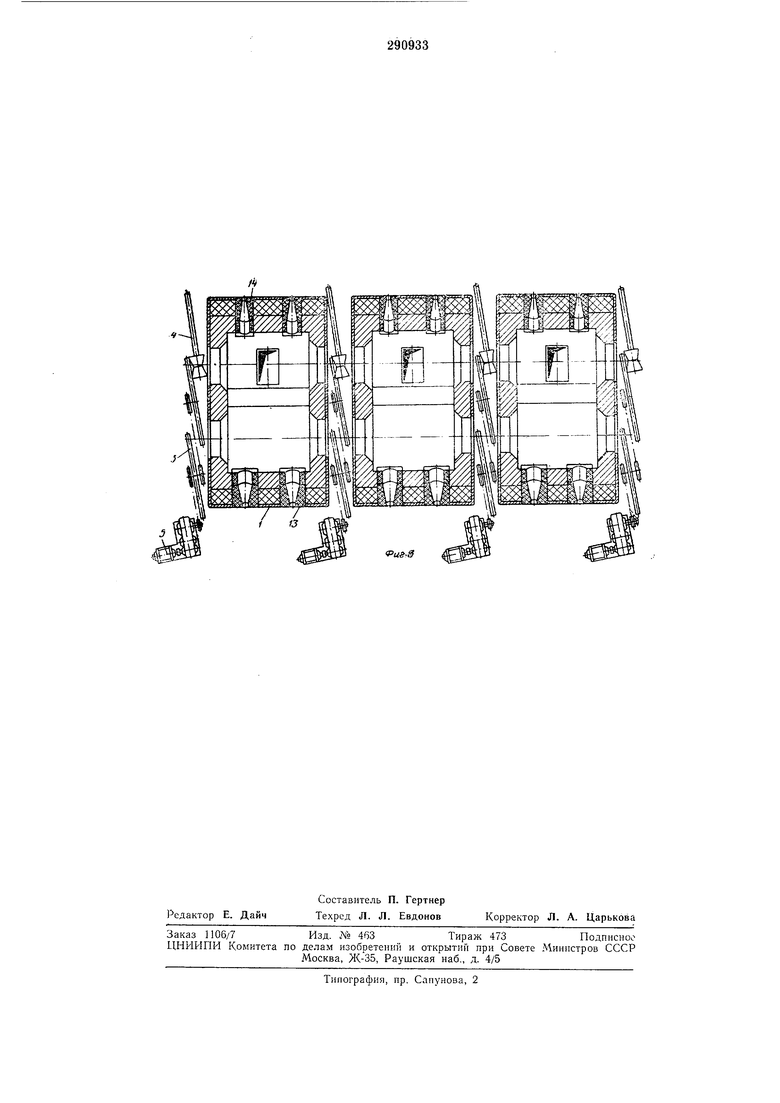

На фиг. 1 изображен агрегат в плане; на фиг. 2 - поперечный разрез печи; на фиг. 3 - продольный разрез печи.

Агрегат для термообработки содержит секционную печь /, предназначенную для одновременного нагрева под закалку и отпуск закаленных труб; охлаждающее устройство 2 для закалки труб; транспортирующий механизм 3 ручья закалки, например колесные пары, для быстрого вращения и перемещения нагреваемых труб ири нагреве под закалку и в процессе закалки; транспортирующий механизм 4 ручья отпуска, например, печные ролики для транспортирования с вращением закаленных труб при их отпуске в печи; приводы колесных пар и печных роликов соответственно 5 и 6; загрузочный стол 7 линии закалки; 0 охладительный стол S; рещетку 9; перекладыватель /(; отпускной ручей // - часть рабочего пространства секции печи, предназначенная для нагрева труб под отпуск; закалочный ручей 12; горелки закалочного и отпускного 5 ручьев соответственно 13 и М; дымоотводящие каналы 15; трубу 16, нагреваемую под закалку, отпускаемую трубу 17.

Трубы, которым необходимо пройти закалку и отпуск, через загрузочный стол 7 попадают на механизм 3 ручья закалки 12. Колеса вращаются от вынесенного за пределы печи прпвода 5 и заставляют быстро вращаться и передвигаться трубы 16, нагреваемые для поел едуюш.ей закалки.

Нагрев этих труб осуществляется основными горелками 3. После нагрева трубы 16 проходят по колесным транспортирующим устройствам через охлаждающее устройство 2, закаливаются в нем и перекладывателем W передаются в линию отпуска, по которой возвращаются в печь 1, проходя через отпускной ручей 11.

Поддержанию режима отпуска способствует работа горелок 14 отпускного ручья 11, которые включаются по мере необходимости как дополнительный источник тепла.

Такая схема предусматривает эффективное использование тепла продуктов сгорания. Температура отпуска регулируется не только с помощью горелок 14, но и скоростью движения труб /7 по печпым роликам 4. Пространство между секциями печи теплоизолировано от окружаюи;ей среды.

При необходимости организации нормализации трубы в два ручья подаются в одном направлении через печь /.

Предмет изобретения

Агрегат для термообработки изделий, содержащий двухручьевую секционную печь с дымоотводящими каналами, закалочное устройство и транспортирующий механизм, отличающийся тем, что, с целью повыщения экономичности агрегата, секционная печь имеет очкообразное рабочее пространство с закалочным и отпускным ручьями, а дымоотводящие каналы расположены в отпускном ручье.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ТЕРМООБРАБОТКИ ДИСКОВ | 1971 |

|

SU293554A1 |

| Закалочно-отпускной агрегат | 1989 |

|

SU1775592A1 |

| Проходная печь с роликовым подом | 1984 |

|

SU1216606A2 |

| ЗАКАЛОЧНО-ОТПУСКНОЙ АГРЕГАТ | 2000 |

|

RU2200200C2 |

| СПОСОБ ОТОПЛЕНИЯ ЗАКАЛОЧНО-ОТПУСКНЫХ АГРЕГАТОВ | 1973 |

|

SU395451A1 |

| АГРЕГАТ ДЛЯ НАГРЕВА И ЗАКАЛКИ ИЗДЕЛИЙ | 1967 |

|

SU194877A1 |

| Комплекс для проведения нормализации крупного вагонного литья и закалки с последующим отпуском среднего вагонного литья | 2022 |

|

RU2795305C1 |

| Автоматическая линия бездеформационной термообработки деталей | 1989 |

|

SU1759910A1 |

| Поточная линия механообработки и термообработки деталей | 1980 |

|

SU861010A1 |

| Поточная линия для упрочняющей обработки труб | 1981 |

|

SU992601A1 |

i Ii rt ,t.

a

т

Авторы

Даты

1971-01-01—Публикация