1

Изобретение относится к устройствам для термической обработки цилиндрических изделий и может быть использовано в металлургической и других отраслях промышленности.

Цель изобретения - организация дозированной разгрузки однослойных пакетов изделий и последующей их поштучной выдачи, а также придание изделию вращательного движения.

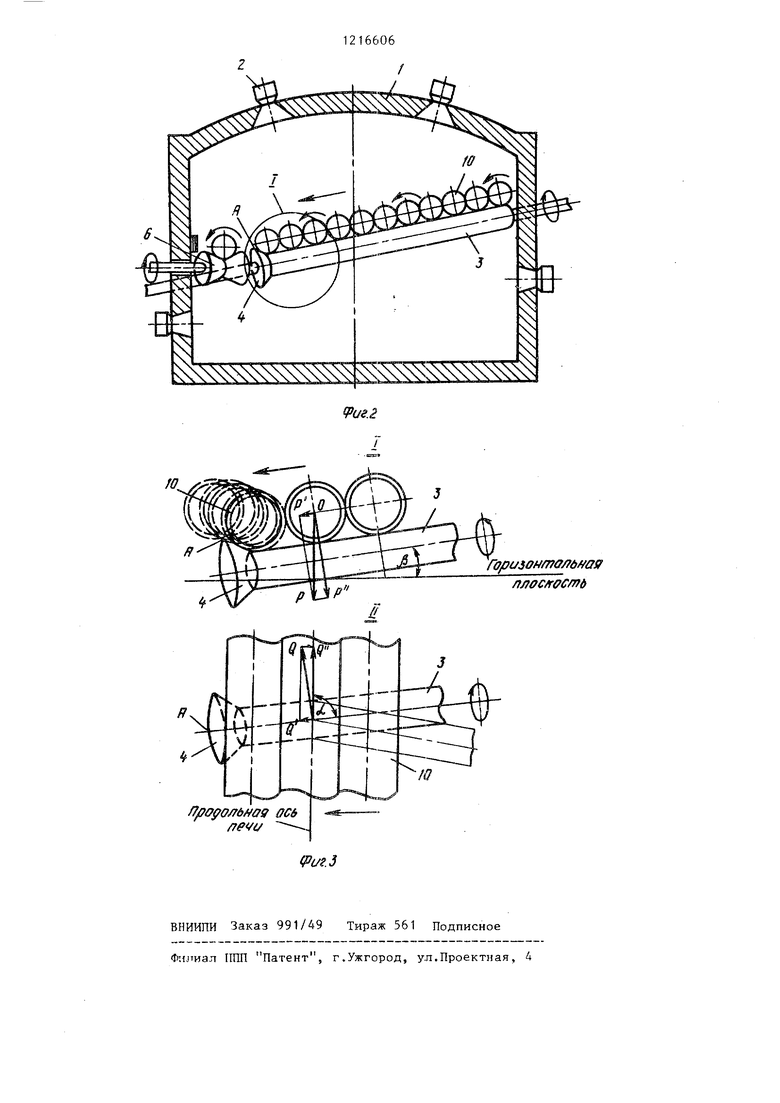

На фиг. 1 приведена печь, разрез, в плане; на фиг. 2 - то же, поперечный разрез; на фиг. 3 - узел I на фиг. 2 и узел П на фиг. 1.

Печь состоит из футерованной рабочей камеры 1, горелок 2, цилиндрических бочек роликов 3, снабженных коническими ребордами 4 и индивидуальными приводами 5. Оси вращения цилиьщрических роликов составляют с продольной осью печи угол oi , а с горизонтальной плоскостью угол р , оба эти угла острые. В последней зоне печи расположен рольганг из биконических одноручьевых консольных роликов 6, снабженных индивидуальными приводами 7, продольная ось этого рольганга и продольная ось печи параллельны, а ось вращения биконических роликов 6 с последней составляет угол .

Выбор величины угла установки биконических роликов в горизонтальной плоскости к продольной оси рольганга определяется назначением печи - нормализация или закалка.

Если печь используется только для нормализации (отпуска) труб, то величина угла минимальная (10 ) и обусловлена условиями, при которы не происходит искривления трубы при ее транспортировке, т.е. обеспечением трубе минимального для этих условий количества оборотов вокруг своей оси.

Величина угла установки биконических роликов при использовании печи для закалки труб-выбирается исходя из условий придания трубе максимального количества оборотов для обеспечения равномерности охлаждени в закалочном устройстве и равна 30

При комбинированном назначении печи, т.е. при использовании ее как для нормализации, так и для закалки труб, велугпша угла выбирается мак166062

симальной (ЗО) для удовлетворения условий закалки.

Устанавливать биконические ролики подуглом больше 30 нерационально,

5 поскольку незначительный вьшгрыш в количестве оборотов трубы в процессе закалки приводит к неоправданным сложностям в монтаже роликов, увеличению их габаритов. Кроме то10 го, сужение ручья, образованного биконическими роликами, приводит к неустойчивому в поперечном направлении положению трубы во время перехода ее с цилиндрического рольганга.

15 Направление угла установки бико- кических роликов к продольной оси печи совпадает с направлением угла установки цилиндрических роликов. Это обусловлено тем, что в момент

20 перехода трубы с цилиндрического рольганга (при его реверсе) в ручей биконических направление ее вра1цения совпадает с направлением вращения в ручье последних. При

25 этом условии не наблюдается кратковременной остановки (пробуксовки) вращения трубы в момент ее касания с биконическими роликами.

По длине последней зоны печи

30 со стороны рольганга из биконических роликов установлены цилиндрические перекладыватели 8, ось вращения которых перпендикулярны продольной оси печи и которые объединены трансмиссионным валом с общим пневмоприводом (не показан).

На конце цилиндрической части перекладывателя вдоль образующей расположен фигурный элемент 8 в

виде прямоугольного треугольника. Окно выдачи изделий из печи на длине цилиндрических роликов с ребордами оборудовано подвесной крышкой 9.

Печь работает следующим образом.

Изделия 10 на рольганге загрузки (не показан) собираются в однослойные плотные пакеты. Затем с помощью цилиндрических роликов, приводимых во вращение индивидуальными приводами, пакеты изделий один за другим ненрерывно перемещаются вперед на технологической скорости вдоль печи, одновременно также непрерывно вращаясь вокруг собственных осей . После нагрева каждого очередного пакета изделий до заданной температуры он передается на транспортной скорости в последнюю зону, где благодаря

3

многократному реверсу цилиндрических роликов (количество реверсов соответствует количеству изделий в пакете), изделия по одному передаются на биконргческие ролики, приводмые во вращение индивидуальными приводами.

Это происходит потому, что при вращении 1щлиндрических роликов в противоположном направлении назад (реверс) благодаря их установке под острым углом к горизонтальной плоскости и продольной оси печи силы образуемой пары направлены в одну сторону (фиг.З), перемещая изделие поперек печи без их вращения с одновременным движением назад Как только центр тяжести очередного изделия переходит за вершину А конических реборд, изделие падает в ручей, образованный биконическими роликами, а цилиндрические ролики меняют направление своего вращения и оставшиеся в плотно уложенном пакете изделия продолжают двигаться вдоль последней зоны печи вперед одновременно вращаясь вокруг собственных осей. Это движение продолжается до тех пор, пока задний конец изделия, перемещаемого биконическими рол иками, не освободит рольганг из этих роликов для передачи очередного изделия. Затем дается команда на реверс цилиндрических роликов в последней зоне и.цикл разгрузки пакета повторяется. Во время разгрузки каждого пакета в последней зоне поддерживается заданная температура изделий 1.

С помощью биконических роликов изделия организованно поштучно выдаются из печи путем непрерьгоного гП)одапьного перемещения с вращением

35

16606А

вокруг собственной оси.Окно вьдачипри этом на длине цилиндрических роликов 3 а кр ыт о к рышк ой.

Когда при разгрузке на цилиндри5 ческих роликах остается одно изделие, расположенное в ручье, образованном цилиндрическими бочками роликов и коническими ребордами, образуется пара сил, создающая вращаю10 щий момент. В этом случае при реверсивном вращении цилиндрических роликов изделие движется вдоль последней зоны в обратном Н Яцравлении, вршдаясь вокруг собствеййой оси.

15 Для перекладывания зтого изделия на рольганг из биконических роликов включаются перекладыватели, поворот фигурного элемента 8 которых вверх на угол 90 создает уклон, по кото-

20 рому изделие скатывается на рольганг из биконических роликов и с их помощью выдается из печи.

Применение предлагаемого технического, решения обеспечивает поштуч-

25 ную непрерывную вьщачу изделий, что расширяет возможности проходных печей с роликовым подом: позволяет их использовать в линии упрочняющей термообработки труб с отдель30 ного нагрева в специализированных термических отделениях или с прокатного нагрева в линии трубопрокатных установок с автоматическими станами (ВТМО).

Так, например, -в термических отделениях упрочняющей термообработки труб нефтяного сортамента при замене закалочной и отпускной секционных печей предложенными роли.Q ковыми печами такой же длины производительность термоотдела возрастает в 2-3. раза при том же количестве термоупрочненных труб.

ss

| название | год | авторы | номер документа |

|---|---|---|---|

| БСГ-СОЮЗНАЯ АГРЕГАТ ДЛЯ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ!-•T-J-I^OsIl'ivirHM | 1971 |

|

SU290933A1 |

| Поточная линия для термообработки изделий | 1980 |

|

SU954453A1 |

| Агрегат для термической обработки длинномерных цилиндрических изделий | 1984 |

|

SU1232695A2 |

| Поточная линия для термической обработки длинномерных цилиндрических изделий | 1977 |

|

SU753913A1 |

| Проходная печь | 1976 |

|

SU611942A1 |

| Агрегат для термической обработки длинномерных цилиндрических изделий | 1983 |

|

SU1082844A1 |

| Автоматизированная линия для термообработки колес | 1987 |

|

SU1447897A1 |

| Проходная печь | 1976 |

|

SU623093A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 2000 |

|

RU2160791C1 |

| Автоматическая поточная линия для изготовления штампованных изделий | 1978 |

|

SU779021A1 |

fl uiOHmo/fdffasf

плос/rffcmb

f pOffOffb 09 OC&

| Проходная печь с роликовым подом | 1975 |

|

SU529241A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1986-03-07—Публикация

1984-06-21—Подача