Для и,зготовления кованца-косы без ребра применяют в качестве заготовки круглый материал толщины, соответствующей площади максимального сечения косы. Означенную заготовку, подвергают последовате/ ьным, самим - по себе известным, операциям отгиба конца заготовки, щтампования ее в форму пятки с щипиком, обрубки заусенцев у пятки и оттяжки клинка.

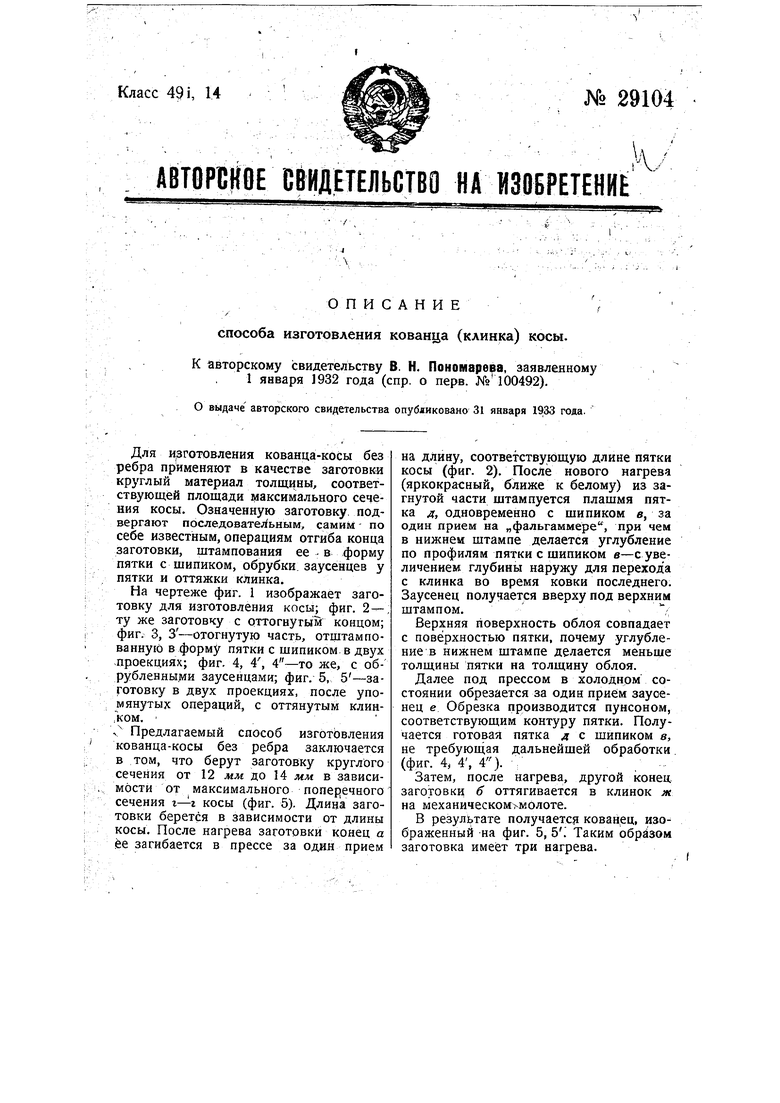

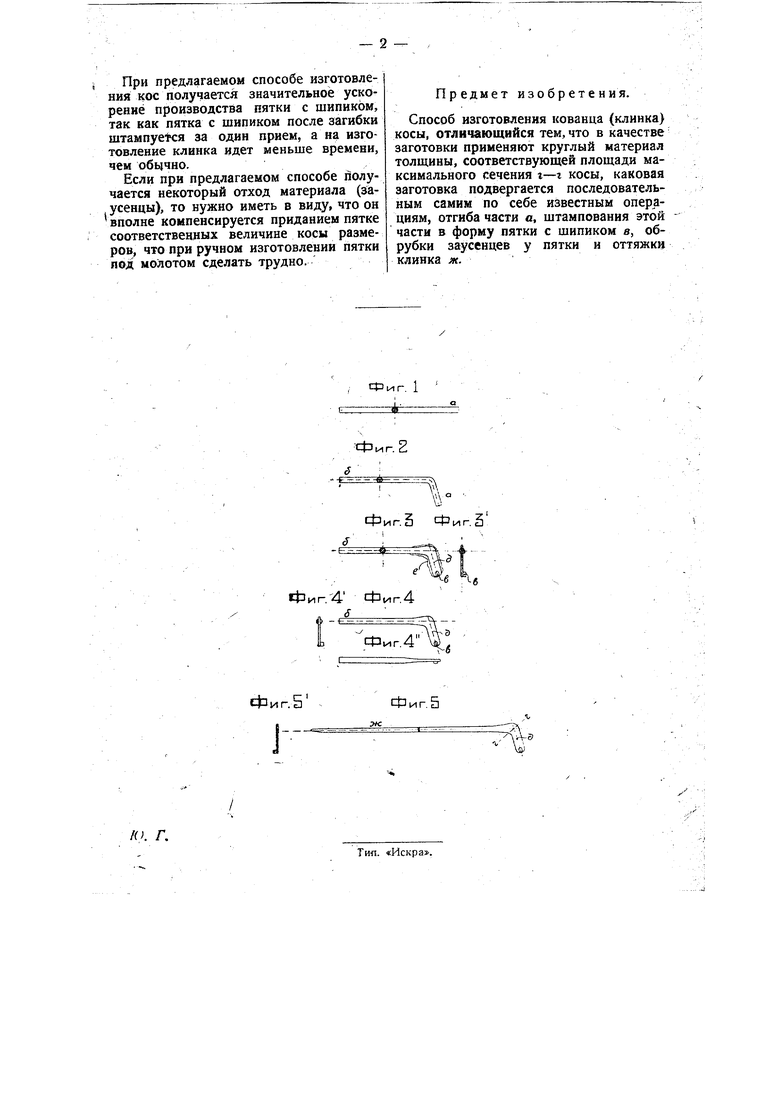

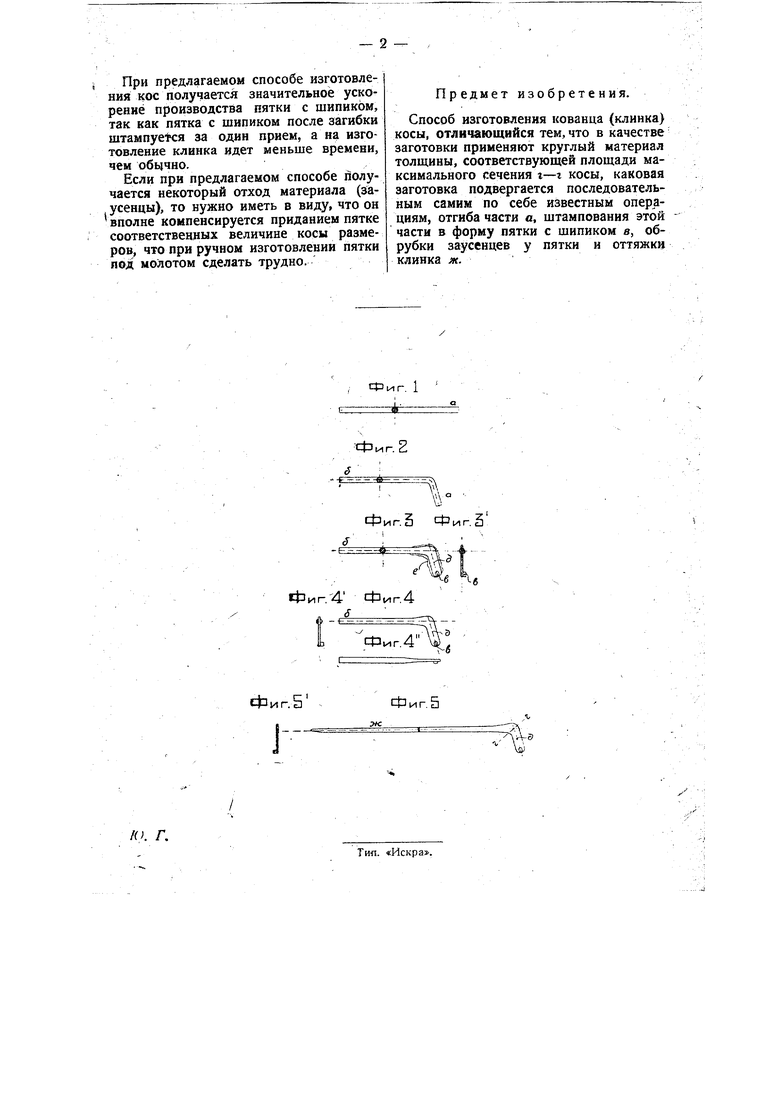

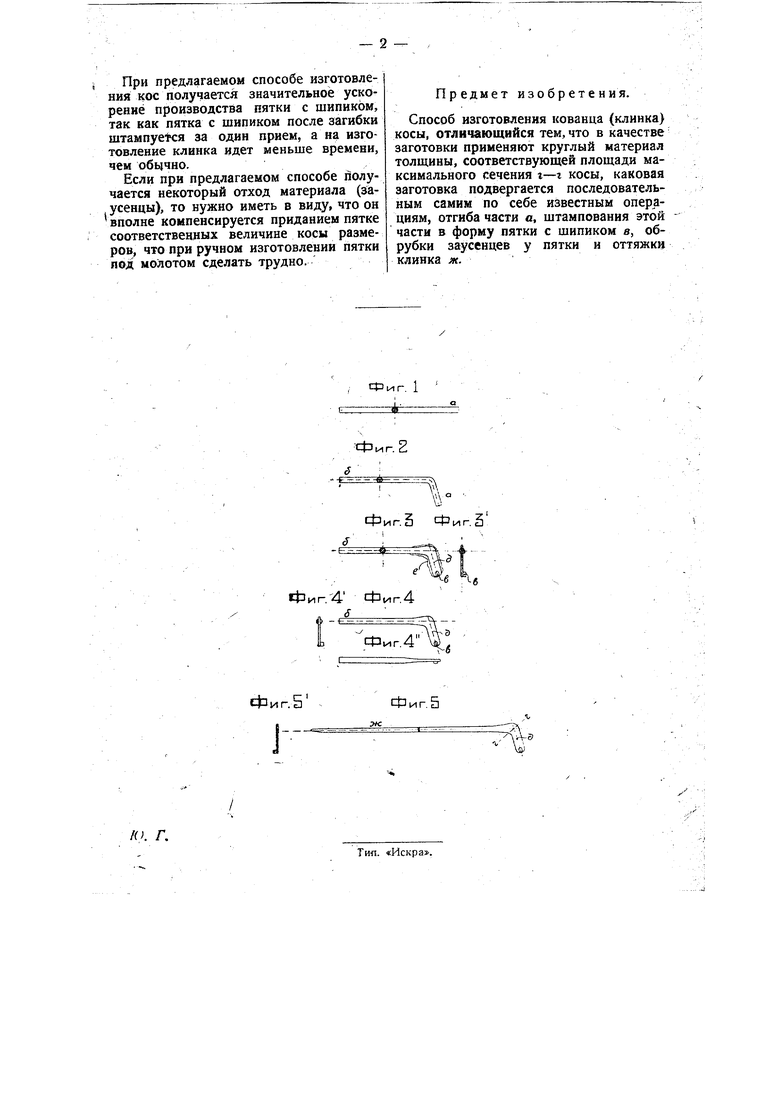

На чертеже фиг. 1 изображает заготовку для изготовления косы; фиг. 2- ту же заготовку с оттогнугым концом; фиг. 3, 3-отогнутую часть, отщтампованную в форму пятки с щипиком в двух -проекциях; фиг. 4, 4, же, с обрубленны.ми заусенцами; фиг. 5, 5-заротовку в двух проекциях, после упомянутых операций, с оттянутым клинГком.

О Предлагаемый способ изготовления кованца-косы без ребра заключается в том, что берут заготовку круглого сечения от 12 мм до 14 мм в зависимости от максимального поперечного сечения г-г косы (фиг. 5). Длина заготовки берется в зависимости от длины косы. После нагрева заготовки конец а ее загибается в прессе за один прием

на длину, соответствук)щую длине пятки косы (фиг. 2). После нового нагрева (яркокрасный, ближе к белому) из загнутой части штампуется плащмя пятка д, одновременно с ши пиком в, за один прием на „фальгаммере, при чем в нижнем щтампе делается углубление по профилям пятки с щипиком в-с увеличением глубины наружу для перехода с клинка во время ковки последнего. Заусенец получается вверху под верхним штампом.- /:

Верхняя поверхность облоя совпадает с поверхностью пятки, почему углубление в нижнем штампе делается меньще толщины пятки на толщину облоя.

Далее под прессом в холодком состоянии обрезается за один прием заусенец е Обрезка производится пунсоном, соответствующим контуру пятки. Получается готовая пятка д с типиком в, не требующая дальнейщей обработки (фиг. 4, 4, 4). V

Затем, после нагрева, другой конец заготовки б оттягивается в клинок ж на механическомжОлоте.

В результате получается кованец, изображенный на фиг. 5, 5i Таким образом заготовка имеет три нагрева.

при предлагаемом способе изготовления кос получается значительное ускорение производства пятки с шипиком, так как пятка с шипиком после загибки штампуется за один прием, а на изготовление клинка идет меньше времени, чем обцчно.

Если при предлагаемом способе получается некоторый отход материала (заусенцы), то нужно иметь в виду, что он вполне компенсируется приданием пятке соответственных величине косы размеров, что при ручном изготовлении пятки под молотом сделать трудно.

Предмет изобретения.

Способ изготовления кованца (клинка) косы, отличающийся тем, что в качестве заготовки применяют круглый материал толщины, соответствующей площади максимального сечения г-г косы, каковая заготовка подвергается последовательным самим по себе известным операциям, отгиба части а, штампования этой: части в форму пятки с шипиком в, обрубки заусенцев у пятки и оттяжки клинка ж.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШТАМПОВКИ ПОКОВОК С РЕБРАМИ И ПОЛОТНОМ | 1990 |

|

RU1824786C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИН С ОТВЕРСТИЯМИ | 2003 |

|

RU2244607C1 |

| Способ изготовления топоров | 1982 |

|

SU1080908A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ И ПРЕССОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 1995 |

|

RU2100130C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК | 1984 |

|

RU1210314C |

| Способ изготовления стопорных колец | 1978 |

|

SU770624A1 |

| Способ изготовления бесшовных крутоизогнутых фитингов | 1952 |

|

SU114533A1 |

| Способ горячей рубки поковок | 1988 |

|

SU1608007A1 |

| СПОСОБ ПРОИЗВОДСТВА КОС ПУТЕМ ПРОКАТКИ И КОВКИ | 1920 |

|

SU3955A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ОБРАБОТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1972 |

|

SU346153A1 |

i- -

Фиг. 1

Фиг. 2

д

%°

фиг.З фиг.З

Фиг.4

- Фиг. 5

э ,

Фиг.4

Фиг 5

Авторы

Даты

1933-01-31—Публикация

1932-01-01—Подача