Изобретение касается способа нанесения металлического покрытия на пластики.

Для нанесения металлических покрытий на пластик существует много методов. Наиболее употребительный метод заключается в обработке части пластика материалом, таким как окисляющий раствор серной кислоты и источник 6-валентных ионов хрома, в отложении электропроводящей прилегающей металлической пленки химическим восстановлением, сопровождаемым гальваническим отложением промежуточного слоя, часто медного, и окончательного слоя требуемого наружного металлического покрытия, в качестве которого применяется хром, никель, золото, серебро, цинк. Таким методом получают соединения средней прочности между пластиковой подложкой и металлическим покрытием, кроме того, требуются относительно высокая температура для обработки поверхности и тщательный контроль за концентрацией ионов хрома.

Пластики относительно инертны по отношению к металлам. Чтобы увеличить сцепление между пластиковой подложкой и металлическим покрытием, раньще часто прибегали к надиранию поверхности пластика. Нади.рание выполнялось механическим способом с использованием мокрых или сухих абразивов и химическим способом с использованием сухих кислотных травящих растворов или растворителя пластика для размягчения его поверхности. Эти операции приводят к образованию состава, имеющего одинаковое сц,пление между подложкой и покрытием, но из-за относительно больших видимых неровностей на поверхности пластика, образующихся во время надирания, необходимо применять толстую металлическую иленку, чтобы избежать

дефектов и получить покрытие, имеющее ровную отполированную поверхность. Известно, что операции по созданию покрытий не применимы для всех пластиков, только специально приготовленный дорогостоящий пластик,

пригодный для металлических покрытий, свободный от напряжений, возникающих при затвердении, должен применяться для получения необходимого сцепления подложкой и покрытием.

Целью изобретения является повышение адгезии покрытия к подложке и расщирение ассортимента металлизируемых пластмасс. По предлагаемому способу полимерную подложку погружают в эмульсию, первой фазой

которой .является растворитель для пластика, а второй - вещество, эмульгирующее с первой фазой и не растворяющее пластик, что приводит к образованию мельчайших пор на поверхности пластика без образования видивать применяемое металлическое покрытие па пластиковой подложке. Установлено, ч го сила связи между подложкой и покрытием существенно увеличивается при обработке эмульсиями, по сравнению с операциями по надиранию поверхности. Из-за отсутствия видимых шероховатостей поверхности можно использовать более тонкие металлические покрытия без ухудшения внешнего вида. Более того, процесс этот применим почти ко всем пластикам независимо от того, «покрываем он или нет.

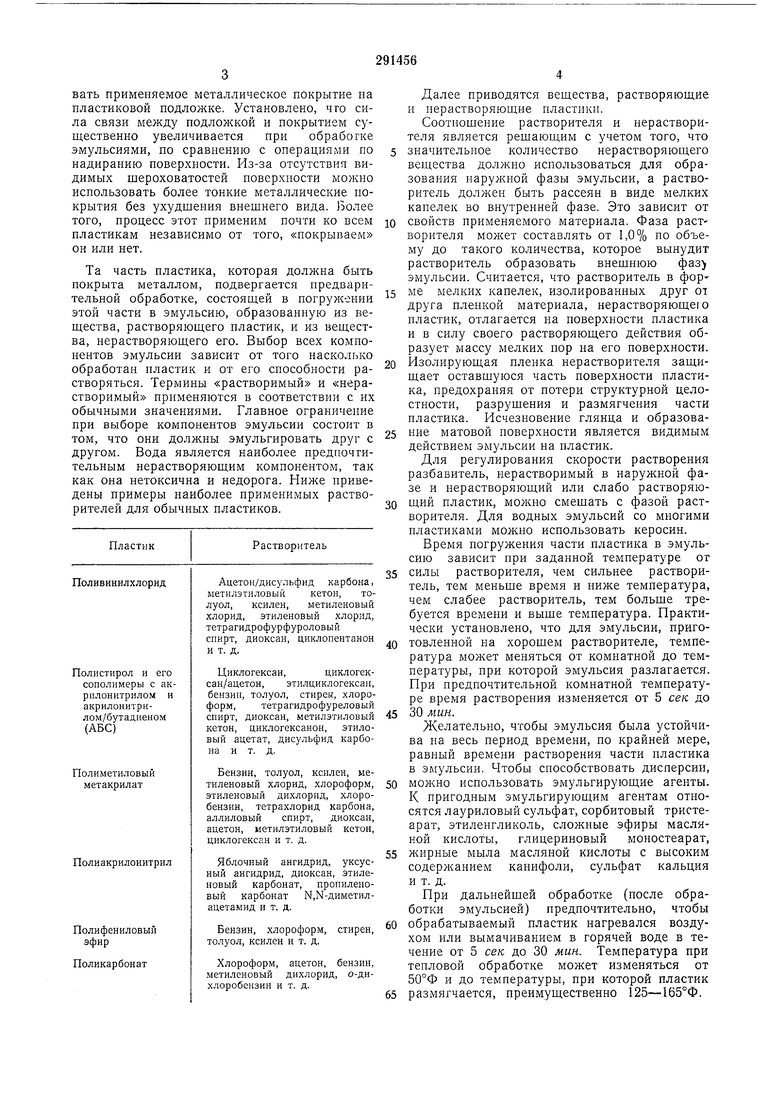

Та часть пластика, которая должна быть покрыта металлом, подвергается предварительной обработке, состоящей в погружении этой части в эмульсию, образованную из вещества, растворяющего пластик, и из вещества, нерастворяющего его. Выбор всех компонентов эмульсии зависит от того насколько обработан пластик и от его способности растворяться. Термины «растворимый и «нерастворимый применяются в соответствии с их обычными значениями. Главное ограничение при выборе компонентов эмульсии состоит в том, что они должны эмульгировать друг с другом. Вода является наиболее предпочтительным нерастворяющим компонентом, так как она нетоксична и недорога. Ниже приведены примеры наиболее применимых растворителей для обычных пластиков.

Растворитель

Пластик

Ацетон/дисульфид карбона,

оливинилхлорид метилэтиловый кетон, толуол, ксилен, метиленовый хлорид, этиленовый хлорид, тетрагидрофурфуроловый спирт, диоксан, циклопентанон и т. д.

Циклогексан,циклогеколистирол и его

сан/ацетон, этилциклогексан, сополимеры с акбензин, толуол, стирем, хлорорилонитрилом и форм, тетрагидрофуреловый акрилонитриспирт, диоксан, метнлэтиловый лом/бутадиеном (АБС) кетон, циклогексанон, этиловый ацетат, дисульфид карбона и т. д.

Бензин, толуол, ксилен, меолиметиловыйтиленоБЫЙ хлорид, хлороформ, метакрилат этиленовый дихлорид, хлоробензин, тетрахлорид карбона, аллиловый спирт, диоксан, ацетон, метилэтиловый кетон, Циклогексан и т. д.

Яблочный ангидрид, уксусоли акр илонитри л ный ангидрид, диоксан, этиленовый карбонат, пропиленовый карбонат N,N-димeтилацетамид и т. д.

Бензин, хлороформ, стирен,

олифениловый эфир толуол, ксилен и т. д.

Далее приводятся вещества, растворяющие и нерастворяющие пластики.

Соотношение растворителя и нерастворителя является решающим с учетом того, что значительное количество нерастворяющего вещества должно иснользоваться для образования нарула-юй фазы эмульсии, а растворитель должен быть рассеян в виде мелких капелек во внутренней фазе. Это зависит от

свойств применяемого материала. Фаза расТ ворителя может составлять от 1,0% по объему до такого количества, которое вынудит растворитель образовать внешнюю фаз эмульсии. Считается, что растворитель в фор

ме мелких капелек, изолированных друг от друга пленкой материала, нерастворяющею пластик, отлагается на поверхности пластика и в силу своего растворяющего действия образует массу мелких пор на его поверхности.

Изолирующая пленка нерастворителя защищает оставшуюся часть поверхности пластика, предохраняя от потери структурной целостности, разрушения и размягчения части пластика. Исчезновение глянца и образование матовой поверхности является видимым действием эмульсии на пластик.

Для регулирования скорости растворения разбавитель, нерастворимый в наружной фазе и нерастворяющий или слабо растворяющий пластик, молспо смешать с фазой растворителя. Для водных эмульсий со многими пластиками можно использовать керосин.

Время погружения части пластика в эмульсию зависит при заданной температуре от

силы растворителя, чем сильнее растворитель, тем меньше время и ниже температура, чем слабее растворитель, тем больше требуется времени и выше температура. Практически установлено, что для эмульсии, приготовленной на хорощем растворителе, температура меняться от комнатной до температуры, при которой эмульсия разлагается. При предпочтительной комнатной температуре время растворения изменяется от 5 сек до

30 мин.

Желательно, чтобы эмульсия была устойчива на весь период времени, по крайней мере, равный времени растворения части пластика в эмульсии. Чтобы способствовать дисперсии,

использовать эмульгирующие агенты. К пригодным эмульгирующим агентам относятся лауриловый сульфат, сорбитовый тристеарат, этиленгликоль, сложные эфиры масляной кислоты, глицериновый моностеарат,

л ирные мыла масляной кислоты с высоким содерлсанием канифоли, сульфат кальция и т. д.

При дальнейшей обработке (после обработки эмульсией) предпочтительно, чтобы

обрабатываемый пластик нагревался воздухом или вымачиванием в горячей воде в течение от 5 сек до 30 мин. Температура при тепловой обработке может изменяться от 50°Ф и до температуры, при которой пластик После обработки эмульсией пластик может быть покрыт металлом за несколько операций. Такие операции известны, например, из патента США № 3011920. Для покрытия пластиков, особенно для получения плотно прилегающего, ярко декоративного покрытия без применения значительной полировки, весьма желательна предварительная обработка поверхности жидкими составами, предпочтительна окисляющая поверхностная обработка. Составы, пригодные для этой цели, состоят из серной кислоты и источника щестивалентного хрома, например СгОз, или кислого растворимого дихромата, такого, как спиртовой дихромат металла или кислый раствор перманганата. Следующей операцией по подготовке поверхности является обработка (необязательная) покрываемой части нейтрализующим агентом для того, чтобы нанести на поверхность основные группы, сделать ее чувствительной, катализировать электролиз, например, составом из примера 2 патента США № 3011920, необязательная обработка кислым ускорителем, как в упомянутом патенте, с электролизом, например, известных медных или никелевых растворов и последующим отложением пленки меди, никеля или других требуемых металлов. Получается яркое, ровное, хорощо прилегающее покрытие, используемое для укращений, требующее незначительной полировки или вовсе ее не требующее. Пример 1. Готовят эмульсию следующего состава, об. ч.: вода50 метиленхлорид10 о-дихлорбензин32 эмульгатор8 В качестве эмульгатора применяют толуоловую соль калия с 40-45%-ным содержанием канифолевой масляной кислоты. Ароматический полисульфон, поступающий из «Юнион Карбид погружают в эту эмульсию при комнатной температуре на 8 мин, далее следует промывка в холодной воде. Погружаемая часть становится щероховатой без видимых поверхностных неровностей. Для оценки обработки эмульсий часть пластика покрывают металлом в соответствии с известным способом. Поверхностная обработка. Погружение части пластика в раствор серной кислоты (разбавленной) и источник ионов шестивалентного хрома на 10 мин при 90°Ф. Промывка холодной водой. Нейтрализация. Погружение на 1 мин в 5%-ный раствор этилендиамина. Катализ. Погружение в коллоидный раствор палладия, выдерживание при комнатной температуре 5 мин. Маркировка используемого раствора фабричной маркой Капозит катализатор 6 Шипли Компани. Промьшка холодной водой. Ускорение. Погружение в раствор хлорной кислоты на 5 мин. Промывка холодной водой. Отложение металла. Погружение в электролитический раствор меди при рП на 8 мин. Маркировка раствора фабричной марки Капозит медная смесь 97 «Шипли Компани. Раствор содержал формальдегидную комплексную медь и комплексирующий агент. Тщательная промывка и сущка. Электрспокрытие. Электропокрытие меди поверх электролизного медного слоя. Перечисленные операции позволяют получить металлическое покрытие на пластике с силой сцепления между покрытием и подложкой приблизительно 44,5 фунта на дюйм щирины для покрытия толщиной около 2,5 милов. Операция была повторена, но с раствором электролитического никеля, рН 7,5. Используемый раствор был маркирован фабричной маркой Капозит электролизный ннкель 6621 «Шипли Компани и содержал соль никеля, гипофосфат натрия и комплексообразователь. Все остальные условия оставались те же самые. Было получено сцепление силой около 34 фунтов на дюйм щирины. Операция была снова новторена с заменой растворителя-метиленхлорида на этиленхлорид, остальные условия были . Получили аналогичные результаты. Операции могут быть повторены с изменением условий в определенных пределах с образованием металлических покрытий на полисульфонах с силой сцепления между покрытием и нодлол кой 20-45 фунтов на дюйм щирины. Повторение операции с заменой о-дихлорбензина или метиленхлорида в эмульсии приводит к размягчению и деформации пластика и к тому, что покрытие становится невозможным. Повторение операции без эмульсии влечет отложение неприлегающей пленки. Пример 2. Процесс, описанный в примере 1, повторяют с полифениленом фабричной марки РРО «Дженерал Электрик Компани вместо полисульфона, все операции остаются те же самые. Сила сцепления между металлической нленкой н пластиковой подложкой составляет 15,0 фунтов на дюйм щирины для покрытия толщиной около 2,5 милов. Замена или о-дихлорбензина пли метиленхлорида в эмульсии вызывает нерастворение пластиковой подложки, вследствие чего oтлoлveние металлического покрытия невозможно. Электролизного отложения покрытия не получалось при повторении операции без обработки пластика эмульсией. П р и м е р 3. Готовят эмульсию следующего состава, об. ч.:

В качестве эмульгатора используют калиевую соль толуола с 40-45%-ным содержанием канифолевой масляной кислоты.

Поликарбонат с фабричной маркой Лексан «Дженерал Электрик Компани погружают в вышеописанную эмульсию при комнатной температуре на 5 мин и промывают холодной водой. Поверхность поликарбоната при этом становится матовой, но других видимых следов эмульсии не остается. Деталь после этого покрывают металлом, как описано ниже.

Обработка поверхности I. Погружение в щелочной кондиционированный раствор, образованный каустической содой, нитратом натрия и смачивающим агентом, на 5 мин при 120°Ф. Промывка холодной водой.

Обработка поверхности П. Погружение в раствор из преобладающего количества фосфорной кислоты и небольшого количества азотной кислоты и натриевого дихромата на 5 мин при 120°Ф. Промывка холодной водой.

Катализ. Погружение в коллоидный раствор палладия, как в примере 1, на 2 мин прп комнатной температуре. Промывка холодной водой.

Ускорение. Погружение в раствор хлорной кислоты 2 мин. Промывка холодной водой.

Отложение металла. Погружение в Капозит электролизный никель 6621 на 5 мин, как в примере 1. Промывка холодной водой.

Электропокрытие. Электропокрытие яркой медью на никелевое покрытие.

Получается покрытие, имеющее гладкую блестящую поверхность с силой сцепления 45 фунтов на дюйм щирины.

Операция может быть повторена при изменении условий в определенных пределах с образованием пластиков, покрытых металлом, имеющих силу сцепления между подложкой и покрытием 15-43 фунтов на дюйм ширины.

Замена о-дихлорбензина в эмульсии приводит к нерастворению поверхности поликарбоната. Если эмульсию не употреблять, то металлическая пленка становится пузыристой и не соединяется с пластиком.

Пример 4. Сополимер акрилонитрилбутадиенстирена погружают в эмульсию из 80 об. ч. воды, 16 об. ч. о-дихлорбензина и

4 об. ч. калиевой соли толуола с 40-45%-ным содержанием канифолевой масляной кислоты на 3 мин при комнатной температуре, затем в воду, в которой выдерживают при 140°Ф 3 мин. Металл отлагают по способу, предлагаемому в примере 1, с заменой этилендиамина на 50%-ный нейтрализатор НС и ванны для отложения меди на ванну для отложения никеля. Достигают силы сцепления 25 фунтов

на дюйм ширины. Подобные результаты получают при замене о-дихлорбензин нитробензином, хлорбензином, хлортолуолом, толуолом или хлоридом бензила. Повторение операции с изменением условий в определенных

пределах дает покрытия с силой сцепления 15-40 фунтов на дюйм щирины. Эти результаты получают как с «покрываемыми так и с «непокрываемыми сополимерами АВ. Пример 5. Операцию, описанную в примере 4, повторяют со сплавом сополимера акрилонитрилабутадиенстирена с поликарбонатом. Минимальная сила сцепления, полученная при этом, составляет 12 фунтов на дюйм щирины.

Дополнительным преимуществом предлагаемого способа является то, что температура обработки поверхности значительно ниже, чем в известных способах. Это значительное преимущество, так как повышение температуры приводит к короблению и деформации пластиковой части. Кроме того, скорость восстановления 6-валентного хрома до 3-валентного меньше, в результате чего легче контролировать обрабатывающие растворы и уменьшается стоимость.

Предмет и з о б р е т е « и я

Способ металлизации изделий из пластических масс, заключающийся в активировании

полимерной подложки с последующим осаждением слоя металла, отличающийся тем, что, с целью повышения адгезии покрытия к подложке и расширения ассортимента металлизируемых пластмасс, полимерную подложку

активируют эмульсией, состоящей из двух фаз, одна из КОТОРЫХ не растворяет полимера, а другая является растворителем полимера.

Даты

1971-01-01—Публикация