Известны способы получения этилена или богатых этиленом концентратов из газообразных продуктов пиролиза оргаческих веществ путем очистки серной кислотой, обработки органическими растворителями, компрессии, охлаждения и ректификации под давлением.

Согласно предлагаемому способу, после очистки серной кислотой от высших углеводородов, к содержащему этилен газу до, во время или после компрессии, но до охлаждени:я5 добавляют органические растворители, В означенных растворителях олефины растворимы более других углеводородов и газов либо путем испарения растворителей при нормальном давлении до компрессии, либо через лубрикатор компрессора, в виде смазки цилиндров последнего, либо путем впрыскивания в выкидную трубу компрессора. После ожижения охлаждением и отделения воды всю смесь подвергают ректификации в одной иАи нескольких последовательно включенных лютерных колоннах.

Для добавления к газу в парообразном состоянии применяют легко конденсирующиеся/углеводородные газы или крэкинг-бензин, бензол, легкие нефтяные погоны, скипидар, спирты, или смеси их.

которые при температуре и давлении компрессоров переходят в жидкое состояние.

Согласно приему осуществления предлагаемого способа уупомянуты е выше три способа введения растворителей комби нируют попарно в любых сочетаниях.

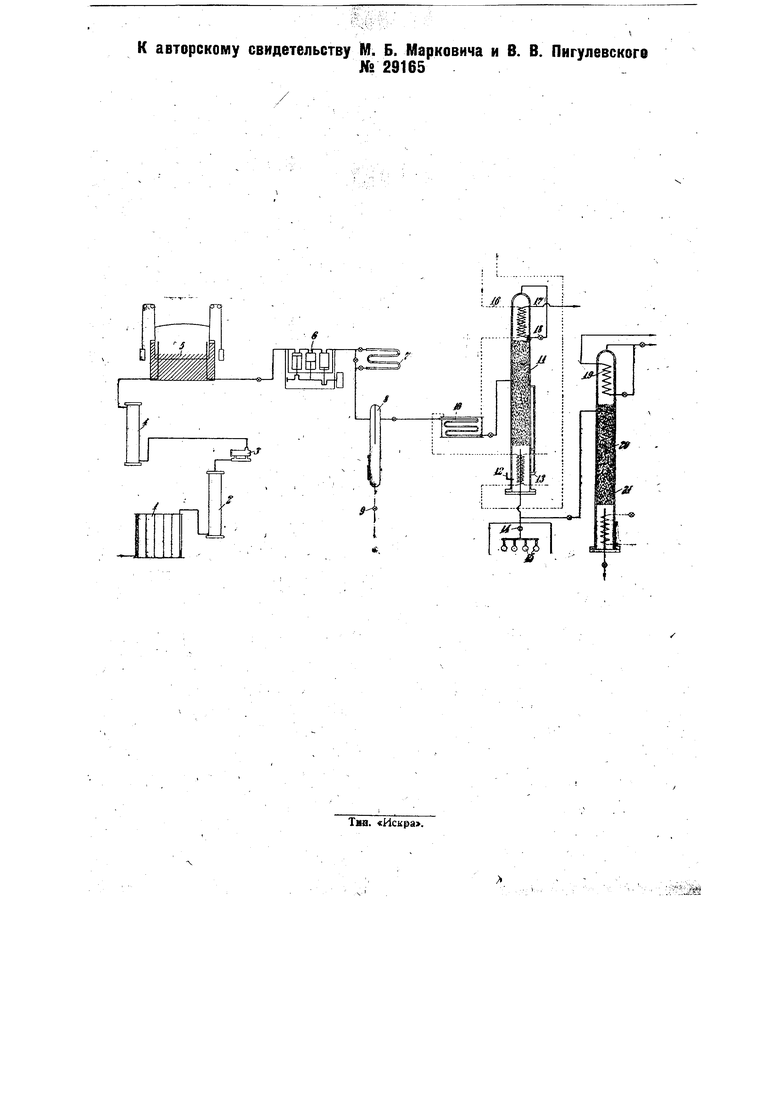

На чертеже изображена схема аппарата для осуществления предлагаемого способа.

Предлагаемый способ ставит себе целью освобождение, вообще говоря, от более легких, чем тйлен, газов, при чем концентрация этилена повышается от 40% до бО/o, а в случае бедных газов относительно еще больше, например, в случае, так называемых, постоянных газов блаугазового производства-от до 32-35°/о и т. д. Предварительное удаление пропилена и высших непредельных углеводородов имеет большое значение, так как.в их присутствии процесс ректификации идет весьма нечетко.

Работа ведется следующим образом: газ, прошедший кислотную обработку / и освобожденный от главной массы пропилена и высших олефинов, поступает, если это необходимо, на доочистку от обычно остающихся 0,3-1,ОР/о пропилена. Доочистка ведется посредством

возможно более крепкой серной кислоты (не крепче 97-99%) в промызнрй колонке-скруббере 2 или подобном ему устройстве. Газ проходит брызгоуловитель 3 и устройства 4 для очистки от SO, и ЗОз и поступает в небольшой-газгольдер - поплавок 5, предназначаемый, с одной стороны для создания независимости работы первой стадии установки, т.-е. очистки (кислотной) от второй стадии-компрессии и ректификации и, с другой стороны, для амортизррования непрерывных толчков в ддв/ieниях, вызываемых работой компрессора, последовательно расположенного за газгольдером. Из газгольдера газ засасывается компрессором и сжимается им для случая концентрации этилена 30- 40% до давления порядка 125 зтм-, а в случае меньших концентраций, до больших давлений, величина которых обратно пропорциональна указанным цифрам. Величина потребного давления суш.ественным образом зависит, с одной стороны, от содержания более легко конденсирующихся компонентов, а с другой стороньь в еще большей степени, от содержания метана, водорода и азота, а также других более трудно ожидеаемых газов. Смазка цилиндоов компрессора производится предпочтительно водой. Кроме того, на выбор давления влияет та степень охлаждения, которая может быть осуществлена в данных условиях наверху ректификационной колонны. Разогретый до 120-150°газ, вследствие сжатия в компрессоре, охлаждается в холодильнике 7, приблизительно, до 30-50° и поступает в водоотделитель 8, в котором, кроме воды, могут при указанных температурах и давлении перейти в жидкое состояние более тяжелые углеводороды, например, пропан и бутаны. Вода оседает щнйз и спускается или с помощью автомата 9 или вручную. Спуск регулируется таким образом, чтобы сходила только одна вода, что легко заметно, так цях., когда выходит углеводородная жидкость, она резко вскипает. После отделения воды углеводородная система, частично полужидкая, частично газорбразная, направляется через систему холодильников W, где, путем возможно 1:лубокого охлаждения, переводится

или «}астично в жидкое сосряние и подается на средину высоты ректификационной колонны //, выполненной предпочтительно в йиде стальной цельно натянутой трубы, наполненной врабочей еврей части насадкой, тарелками и т. п. обычными устройствами. В месте входа происходит разделение жидкой фазы от газовой, при чём последняя поднимается вверх: и встречает там дефлегмационный участок колонны, охлаждаемый возможно более глубоко. Охлаждение верха колонны, предпочтительно, ведется посредством двух змеевиков 16, /7. В первом из них циркулирует подаваемое со стороны охлаждающее средство, например, рассол хлористого кальция от холодильной машины и т. п. Скопляющиеся в результате ректификации в верхней части колонны легкие газы, предварительно подвергшиеся рас±иреник) в дроссельром клапане или каком-либо другом практикуемом в технике ожижения газов устройстве 18 и охладившиеся здесь, примерно, до 60°, направляются в змеевик 77. Отдельные легкие газы возможно использовать непосредственно в сжатом виде..

В качестве флегмы в колонне скопляется жидкость, представляющая собой смесь жидкого этилена с более тяжелыми компонентами; бутаном, проп аном и т. д. Эта смесь при господствующий давлениях в температурах растворяет большое количество более легких газов, поэтому необходимо „отпарить эти растворенные газы путем подогрева низа колонны. Температура внизу должна быть достаточна для того; чтобы испарялись, по возможности, все газы и часть этилена; последнее необходимо для правильного ведения ректификацирнцого процесса, при чем может быть рекомендовано соотношение между испаряемыми легкими газами и этиленом, как 7:3 или 6:4. Испаренный в лютерной части колонны этилен отшибается в подавляющей части обратно; ведячина его потери с отходящими легкими газами задается давлением и температурой в верхнем (дефлегмационном) участке колонны. Для регулировки работы коАонны необходимо иметь возможность легко менять температуру внизу колонны. Потребная здесь температура зависит

от целого ртда факторов и-, прежде всёгр, отхсостава обрабатываемого и получаемого продукта, от давления. Интенсивности охлаждения наверху колонны и S холодильнике JO и проч. и должна быть определена эксрещментально для каждой данной устанбйкЖ Для приводимого выше примера работы с помещением 50% С2Н4 В ЙЛЁвой продукт, и при работе на 40% и при 25 атм., с заданием йа получение 55% продукта, температура внизу колонны определяется в интервале между О до 4-10°. Приток тепла удобнеевсего осуществить током теплой воды по змеевику 75, например, теплой водой, получающейся при охлаждениикомпрессора б.Для регулировки этого притока , и, тем более, при необходимости работать при более низких температур, полезен змеевик 72, по которому цир1{улирует охладитель, например, отработанный .холодный{Рассол из холодильников /б и JO.

Получаемый в виде флегмы жидкий продукт в приведенном выше случае работы е фракциями ректификации газов крэкинга в паровой фазе может быть без особого труда доведен до концентрации С2Н4 в 55-60%, и через линию тл кран J4 и распределительную гребенку направлен илд в баллоны 75, в качестве готового продукта,, или, если использование его ведется рядом и этилен не требуется под высоким . давлением,-через понижающее давление устройство в сеть потребления. Выделяющийся в последнем случае хЪлод может быть использован или для углубления охлаждения наверху колонны 7/ или 19, или для охлаждения холодильного рассола, или для других потребностей в искусственном холоде. При подобном испарении в р1езультате охлаждения может быть отделен конденсат, состоящий из тяжелых газов (пропана и т. п.).

Для возможно более глубокого повышения концентрации этилена, за счет удаления более тяжелых компонентов из полученного в колонне 7/ проекта, последний направляется во вторую ректификационную колонну 21. Температура наверху ее должна быть достаточной для возмощж) полней конденсации этана, не говоря же о более тяжело кипящих компонентах, при чем для более полной

ректификации, необходимо предусмотреть зиесь и конденсацию части этилена. Источником холода может служить, помимо охладителя доставляемого со стороны, 1) теплота выкипания этилена, при чем..,для осуществления этого в колонне 27 держат несколько более низкое давление, чем в колонне 7/ и 11рбводя флегму последней через редуцирующее устройство 23 и змеевик 20, расположенный внутри колонны 21 и открывающийся внутри ее, а также 2) теплота расщирения скопляющегося наверху газа вьшускаемого через вен тиль 24 и змеевик J9.

В результате получается богать1й этиленом газ в виде газового погона и флегма, состоящая из жидких этана, пропана и проч. углеводородов.

В случае газов с малым содержанием этиленов, например, газов крэкинга в жидкой фазе и т. п. или пригазах, богатых этиленом и более тяжелыми предельными углеводородами, или при желании работать при менее высоких давлениях или температурах применяется прием, основанный на том, что этилен очень сильно растворяется в более тяжелых углеводородах (бензин, бензол и проч.), или каких-либо иных растворителях, например, скипидарных продуктах, спиртах и проч., при чем в ряде растворителей эта растворимость значительно больше растворимости предельных газов. Растворителями могут явИться те же более тяжелые углеводороды (этан, пропан, бутая и проч.), которые присутствуют и того в газе.

Растворитель (если в самом газе н хватает указанных только что тяжелых углеводородов, например, в случае продуктов ректификации газов) вводится в газ или путем испарения растворителя в каком-либо скруббере, хотя бы в том же скруббере 4, который служит для улавливания Оа и т. п., или может вводиться также непосредственно в компрессор, вместе со смазывающей водой, или же вводится растворитель, сам по себе могунций служить бмазкой цилиндров. Если окажется, что при компрессии данного газа образуется в цилиндрах количество жидкости, вызывающее стук в них или преждевременный износ к лапанов и т. п., этот растворитель приходится вводить принудительно, за компрессором. Весьма удобно работать на растворителе, вводимом в качеетве смазки компрессора 6, добавляя, если нужно, в исходный газ легко летучего компонента. Полученная после сжатия и охлаждения газо-жидкая система вводится в колонну 11, в которой наверху поддерживается давление и температура, при которых главная часть этилена проходит не конденсируясь и внизу температура достаточна для испарения всего этилена, также части этана и проч., при чем змеевик для охлаждения низа .ко-; лонны отработанным холодильным рассолом становится излишним. При особо бедных газах жидкий раствор этилена и проч. отделяют от непоглощенных газов, по возможности вовсе не содержащих этилена, в отдельном устройстве и в колонну вводят только жидкость.

Газовая фаза с верхней части колонны // направляется во вторую колонну 21, в которой держится реж11м, позволяющий получить легкие газы (Нз, СН, Ng и проч.) в качестве отгона, этилен, с прошедщей через первую колонну примесью этана, в качестве флегмы, представляющей целевой продукт.

При желании получить более чистый продукт можно поставить ряд колонн для вторичной, третичной и т. д. ректификации продукта.

Предмет изобретения.

1. Cnocq6 получения этилена иди богатых этиленом концентратов из газообразных продуктов пиролиза органиче ских веществ путем очистки серной кислотой, обработки органическими раствоителями, компрессии, охлаждения и ректификации под давлением, отличающийся тем, что после известной очистки серной кислотой от высщих углеводородов, к содержащему этилен газу до, во время или после компрессии, но д© охлаждения, добавляют органические растворители, в которых олефины растворимы больше других углеводородов и газов, либо путем испарения этих растворителей при нормальном давлении до компрессии, либо через лубрикатор компрессора в виде смазки цилиндров посдеднего, либо путем впрыскивания в выкидную трубу компрессора, а после г олнрго или частичного ожижения охлаждением и отделения воды, всю смесь подвергают ректификации в одной, двух И.П1И нескольких последовательно включенных лютерн|лх колоннах.

2.Прием осуществления способа, означенного в п. 1, отличающийся тем, что для добавления к газу в парообразном состоянии применяют легко конденсирук}щйеся углеводородные газы или крэкинг-бензин, или бензол, или легкие нефтяные погОиы, или скипидар или соирты и т. п., или смеси их, которые при температуре и давлении компрессоров не переходят в жидкое состояние.

3.Прием осуществления способа по п.п. 1 и 2, отличающийся тем, что упомянутые в п. 1 три способа введения растворителей комбинируют попарно в любых сочетаниях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения непредельных углеводородов или богатых ими концентратов | 1928 |

|

SU29171A1 |

| Способ получения алкилсерных кислот или диалкилсульфатов | 1929 |

|

SU25599A1 |

| Способ выделения этилена | 1970 |

|

SU459885A3 |

| СПОСОБ ОХЛАЖДЕНИЯ ИСХОДНОГО ГАЗА В ПРОЦЕССЕ ПОЛУЧЕНИЯ ЭТИЛЕНА ИЗ ИСХОДНОГО ГАЗА | 1998 |

|

RU2190169C2 |

| Способ очистки крекинг-бензина | 1929 |

|

SU23515A1 |

| Способ получения алкилсерных кислот | 1928 |

|

SU24880A1 |

| СПОСОБ И СИСТЕМА, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ОТДЕЛЕНИЯ ЛЕГКИХ УГЛЕВОДОРОДОВ | 2019 |

|

RU2800870C2 |

| Способ получения ацетилена и этилена | 1973 |

|

SU474130A3 |

| ИСПОЛЬЗОВАНИЕ КРИОГЕННЫХ ТЕМПЕРАТУР ПРИ ОБРАБОТКЕ ГАЗОВ, СОДЕРЖАЩИХ ЛЕГКИЕ КОМПОНЕНТЫ, С ПОМОЩЬЮ ФИЗИЧЕСКИХ РАСТВОРИТЕЛЕЙ | 2005 |

|

RU2366872C2 |

| СПОСОБ УВЕЛИЧЕНИЯ ВЫХОДА ЭТИЛЕНА И ПРОПИЛЕНА НА УСТАНОВКЕ ПОЛУЧЕНИЯ ПРОПИЛЕНА | 2015 |

|

RU2701018C2 |

Авторы

Даты

1933-02-28—Публикация

1929-06-12—Подача