Предлагаемое изобретение относится к способам получения алкилсерных кислот или диалкилсульфатов путем обработки серною кислотою газообразиых продуктов крекинга без участия катализаторов. Изобретение состоит в том, что с целью извлечения из газов пропилена и и-бутиленов применяют серную кислоту не слабее , а для извлечения изобутилена и амиленов не слабее 75о/о, поддерживая при обработке температуру смеси н.иже-4-3° для получения моноалкилсульфатоБ, обработку ведут лишь до вступления в реакцию не более 50% взятой серной кислоты.

Основным фактором, осложняющим течение процесса присоединения к серной кисл,оте не предельных углеводородов из технических не предельных газов (газов крекинга нефти, сухой перегонки органических веществ и т. п.), в частности этилена, пропилена, бутиленов и амиленов, являются,, как известно, реакции полимеризации благодаря которым та или иная часть не. предельных газов превращается в сравнительно м лоценные жидкие углеводороды. Картина процесса полимеризации и сделанные на основании ее выводы даны изобретателями в заявке от 6 декабря 1928 г. № 35802. В заявке от 17 марта 1928 г. К 24490 изобретателями предложен способ проведения реакция между серной кислотой и техническими не предельными газами с последовательным изменением параметров температуры, концентрации кислоты и действующих масс, при чем

рекомендовалось вести реакцию в обета новке, при которой не предельные компоненты находятся предпочтительно в жидком состоянии.

Обрабатывая не предельные газы крепкими кислотами в нормальных условиях, получается почти мгновенная полимеризация всех олефинов кроме этилена. Изобретателями, однако, найдено, что соответственно понижая температуру, можно добиться того, что реакция обра- зования алкилсерных кислот идетс достаточной быстротой, тогда как процессы полимеризации практически отсутствуют.

Особенно это оказывается существенным при получении пропил- и бутилсерных кислот.

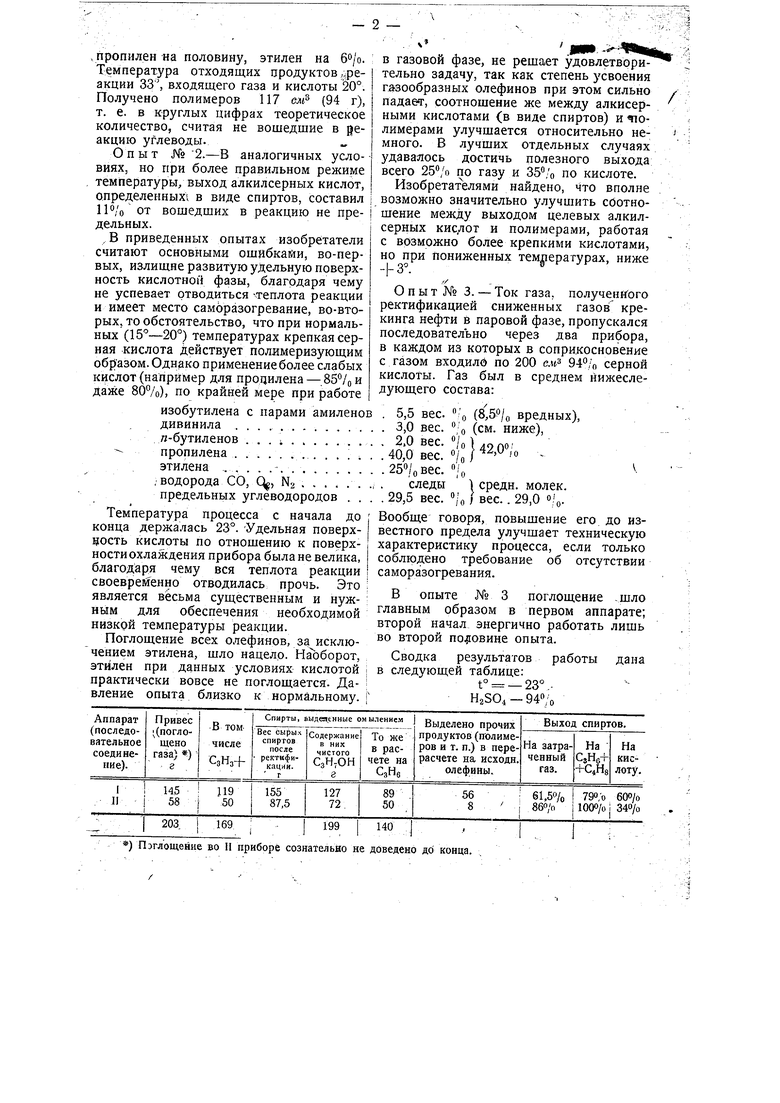

Опыт 1.-В обработку бралась одна из газовых фракций вторичной ректификации жидких газов крекинга нефти в паровой фазе, получаемых на заводе „Нефтегаз. .Средний состав сырья в обемных o/Q таков:

CiHs + CiHc, 30/0,

CaHo + nQHs220/0,

CaHi37Vo,

пред, углевод37%,

водорода0,50/0,

СО + Оз0,50/0.

Струя газа обрабать1валась в возможно меньший промежуток времени избытком тонко распыленной кислоты. В опыте № 1 всего введено в реакцию 2 кг H2SCO4 крепостью 960/0 и 400 л. (700 г) газа, Бутилены поглощены были полностью. , пропилен на половину, этилен на . Температура отходящих продуктов «реакции 33, входящего газа и кислоты 0°. Получено полимеров 117 см (94 г), т. е. в круглых цифрах теоретическое количество, считая не вошедщие в geакцию углеводы. Опыт №2.-В аналогичных условиях, но при более правильном режиме температуры/ выход алкилсерных кислот, опре;а1еленных в виде спиртов, составил 110/0 от вошедших в реакцию не предельных. ,В приведенных опытах изобретатели считают основными ошябкайи, во-первых, излищне развитую удельную поверхность кислотной фазы, благодаря чему не успевает отводиться -теплота реакции и имеет место саморазогревание, во-вторых, то обстоятельство, что при нормальных (15°-20°) температурах крепкая серная кислота действует полимеризующим образом. Однэко применение бол ее слабых кислот (например для процилена - даже 80%)) по крайней мере при работе изобутилена с парами амилено дивинила .... 72-бутиленов . . . i пропилена этилена , . . . .водорода СО, QJ, Ng ...... предельных углеводородов . . Температура процесса с начала до конца держалась 23°. Удельная поверхность кислоты по отношению к поверхности охлаждения прибора была не велика, благодаря чему вся теплота реакции своевременно отводилась прочь. Это является весьма существенным и нужным для обеспечения необходимой низкой температуры реакции. Поглощение всех олефинов, за исклю чением этилена, шло нацело. Наоборот, этилен при данных условиях кислотой практически вовсе не поглощается. Давление опыта близко к нормальному. в газовой фазе, не решает удовлетворительно задачу, так как степень усвоения газообразных олефинов при этом сильно падает, соотношение же между алкисерными кислотами (в виде спиртов) и чюлимерами улучшается относительно немного. В лучших отдельных случаях удавалось достичь полезного выхода всего по газу и по кислоте. Изобретателями найдено, что вполне возможно значительно улучшить соотношение между выходом целевых алкилсерных кис,лот и полимерами, работая с возможно более крепкими кислотами, но при пониженных температурах, ниже -1-3°. О п ы т № 3. - Ток газа, полученного ректификацией сниженных газов крекинга нефти в паровой фазе, пропускался последовательно через два прибора, в каждом из которых в соприкосновение с газом входило по 200 см 94°/о серной кислоты. Газ был в среднем нижеследующего состава: . 5,5 вес. о ( вредных), . 3,0 вес. о (см. ниже), . 2.0 вес. /0)4900 .40,0 вес. . .25% вес. /о следы средн. молек. . 29,5 вес. /о / вес.. 29,0 о/,. Вообще говоря, повышение его до известного предела улучшает техническую характеристику процесса, если только соблюдено требование об отсутствии саморазогревания. В опыте № 3 поглощение -шло главным образом в первом аппарате; второй начал энергично работать лишь во второй по41овине опыта. Сводка результатов работы дана в следующей таблице: t° -23° Нз304 -94%

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алкилсерных кислот | 1928 |

|

SU24880A1 |

| Способ получения этилена или богатых этиленом концентратов | 1929 |

|

SU29165A1 |

| Способ получения непредельных углеводородов или богатых ими концентратов | 1928 |

|

SU29171A1 |

| Способ изомеризации олефинов | 1936 |

|

SU51181A1 |

| Способ получения спиртов с @ -с @ | 1980 |

|

SU941344A1 |

| Способ получения неионогенных смачивающих и моющих веществ | 1950 |

|

SU89804A1 |

| Способ растворения смол или т.п. веществ асфальтового и карбоидного типа | 1928 |

|

SU15704A1 |

| Способ получения алкилянтарных кислот | 1951 |

|

SU94321A1 |

| СПОСОБ ОЧИСТКИ ЭТИЛЕНСОДЕРЖАЩЕГО ГАЗА ОТ ОЛЕФИНОВ C И ВЫШЕ | 1997 |

|

RU2119473C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЛЕГКИХ ОЛЕФИНОВ | 1995 |

|

RU2125079C1 |

) Пэглощение во II приборе сознательно не доведено до конца.

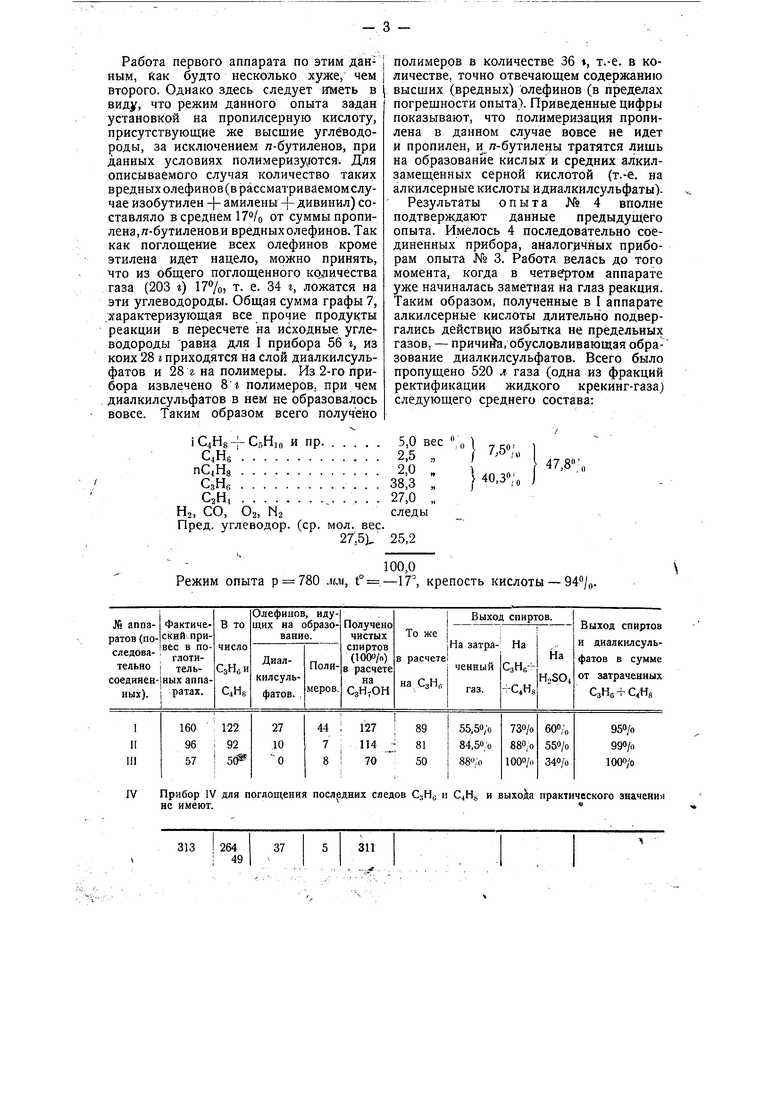

Работа первого аппарата по этим данным, йак будто несколько хуже, чем второго. Однако здесь следует иметь в виду, что режим данного опыта задан установкой на пропилсерную кислоту, присутствующие же высшие углеводороды, за исключением л-бутиленов, при данных условиях полимеризу отся. Для описываемого случая количество таких вредных олефинов (в рассматриваемомслучае изобутилен -|- амилены - -дивинил) составляло в среднем от суммы пропилена,л-бутиленови вредных олефинов. Так как поглощение всех олефинов кроме этилена идет нацело, можно принять, что из общего поглощенного количества газа (203 г) 17%, т. е. 34 г, ложатся на эти углеводороды. Общая сумма графы 7, .характеризующая все прочие продукты реакции в пересчете на исходные углеводороды равна для I прибора 56 г, из коих 28 г приходятся на слой диалкилсульфатов и 28 г на полимеры. Из 2-го прибора извлечено 8г полимеров, при чем . диалкилсульфатов в нем не образовалось вовсе. Таким образом всего получено

и пр. 5,0 вес .о J со,

I- СяН

iQHs

10

. . 2,5 ., i «

С,Нб

2,0 „

nCiHs

38,3 „

CgHfi

27,0 „ СзН

г, СО,

Оз, N2следы ред, углеводор. (ср. мол. вес.

27,5),25,2 Режим опыта р 780 мм, t° - -17, крепость кислоты - , IV

полимеров в количестве 36 t, т.-е. в количестве, точно отвечающем содержанию высших (вредных) олефинов (в пределах погрешности опыта). Приведенные цифры показывают, что полимеризация пропилена в данном случае вовсе не идет и пропилен, и л-бутилецы тратятся лишь на образование кислых и средних алкилзамещеняых серной кислотой (т.-е. на алкилсерные кислоты идиалкилсульфаты). Результаты опыта № 4 вполне подтверждают данные предыдущего опыта. Имелось 4 последовательно соединенных прибора, аналог.ичных приборам опыта № 3. Работа велась до того момента, когда в четвфтом аппарате уже начиналась заметная на глаз реакция. Таким образом, полученные в I аппарате алкилсерные кислоты длительнЪ подвергались действцю избытка не предельных газов, - причина/обусловливающая обра зование диалкилсульфатов. Всего было пропущено 520 л газа (одна из фракций ректификации жидкого крекинг-газа) следующего среднего состава:

47,8

} 40,3«;„

100,0 Прибор IV для поглоп;ения последних следов СзНе и С4Н и Buxoia практического значения не имеют.

Несколько более высокая температура и длительность срока существования кислотного продукта реакции до его омыления вызвало уже некоторое образование полимеров из пропийена и л-бутиленов. Характерно, что более длительная обработка уже прореагировавшего кислотного продукта не предельными газами не вызвала большего выхода дипропилсульфата; в расчете на вошедший в реакцию пропилен; он имеет соответственно 23,2°/о и т.-е. тождественные цифры, в пределах точности измерения.

Предмет изобретения.

,4. При способе по п. 1, 2 и 3 прием выделения из продуктов реакции технических диалкилсульфатов, отли ающийСя тем, что реакционную смесь разбавляют водой до удельного веса одного слоя 1, 2, отделяют всплывную маслянистую часть, обрабатывают последнюю избытком воды и всплывшие наверх полимеры отделяют от собирающихся под водой диалкилсульфатов.

Авторы

Даты

1932-03-31—Публикация

1929-09-26—Подача