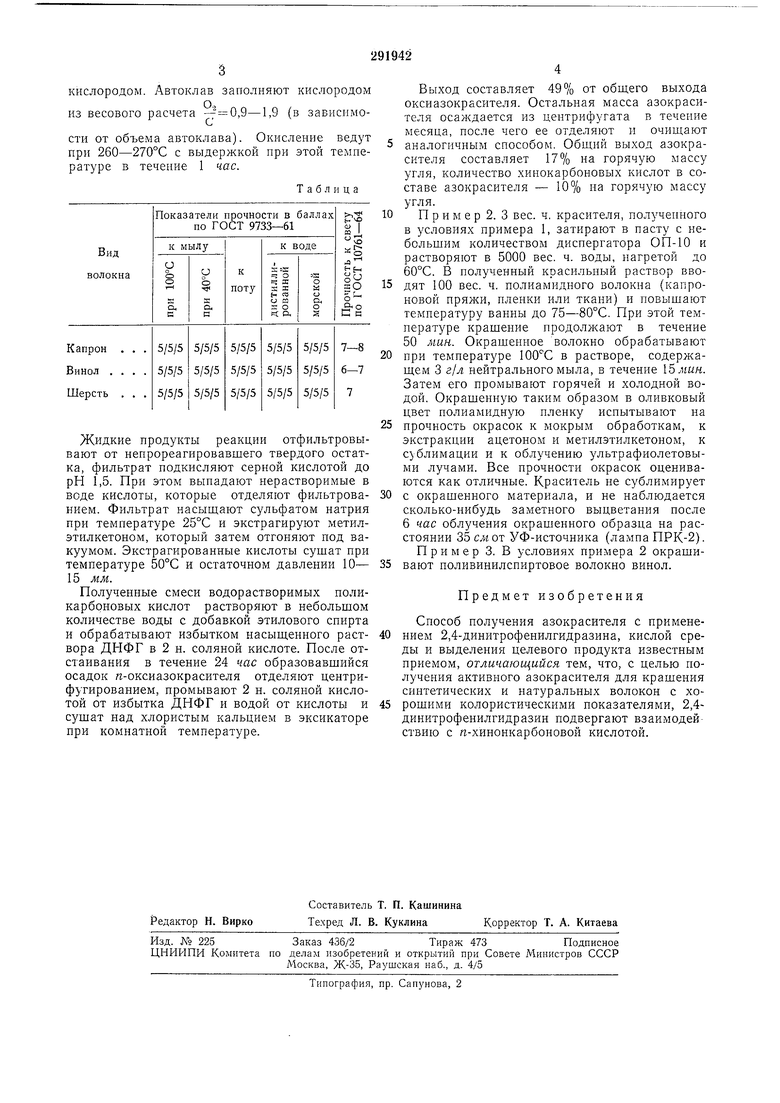

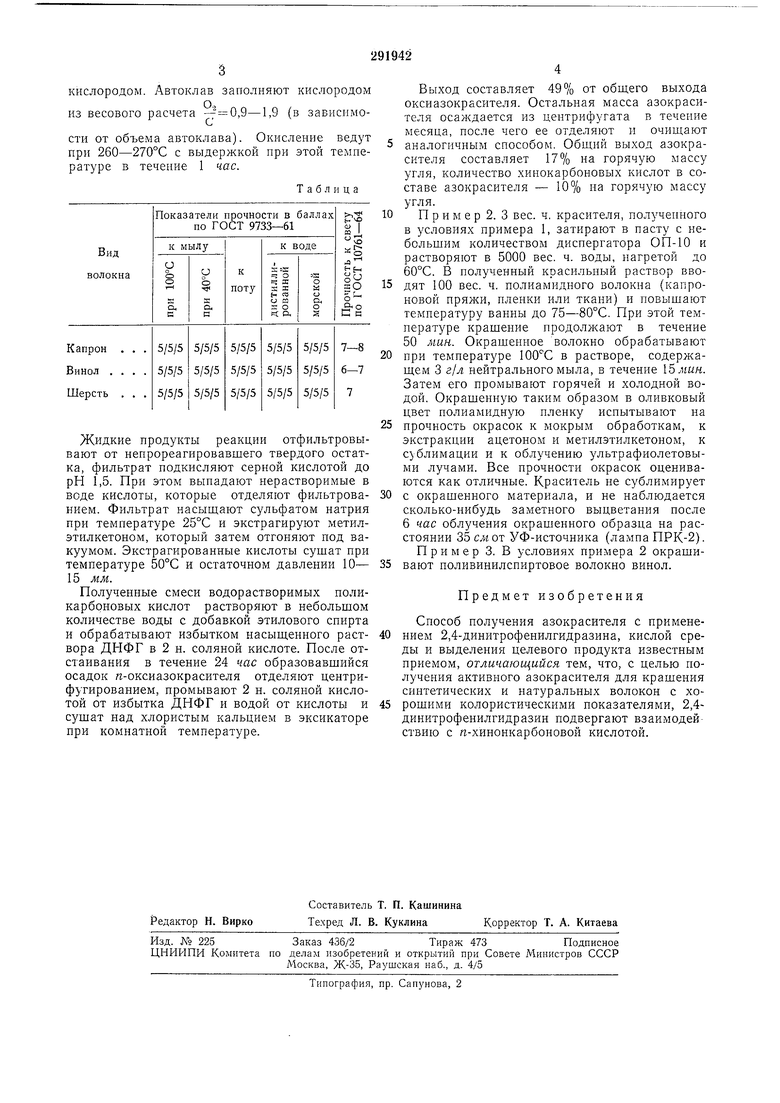

Изобретение относится к области получения азокрасителей для крашения синтетических и натуральных вслокон. Известен способ получения азокрасителей, состоящий в том, что 2,4-динитрофенилгидраЗИН подвергают взаимодействию с п-хиноном в кислой среде с последующим выделением целевого продукта известным приемом. С целью получения активного азокрасителя с хорощими колористическими показателями для крещения синтетических и натуральных волокон из более доступного сырья способе вместо хинона используют хинонкарбоновые кислоты. Полученный азокраситель представляет собой смесь близких по строению веществ с общей формулой где X 2, ных групп с помощью ацетата кальция, определением активного водорода и элементарным анализом. Полученный азокраситель плохо растворяется в воде и хорощо в водных растворах щелочных агентов (NaOH, КагСОз) с изменением окраски с желтой на вишневую. Ацетон, метилэтилкетон (МЭК), диоксан, спирт, этилацетат являются хорошими растворителями красителя. При кращении синтетических (капрон, винол) и натуральных (щерсть) волокон из водных дисперсий волокна окращиваются в интенсивный оливковый цвет. При этом обнаружено проявление свойств активных красителей. В частности окраска не удаляется с волокна при экстракции органическими растворителями. Прочность окраски характеризуется данными, приведенными в табл. Предлагаемый способ получения активного азокрасптеля и испытание качества последнего опробованы в лабораторных условиях. Ниже приведены результаты этих испытаний. Пример 1. Окисление среднеазиатских некоксующегося каменного и фюзенизированного бурого углей, суспендированных в водном растворе едкого натра (соотношение углерод угля: едкий натр : вода 1:4:21), осуществляется во вращающемся стальном автоклаве кислородом. Автоклав заполняют кислородом из весового расчета ,9-1,9 (в зависимости от объема автоклава). Окисление ведут ири 260-270°С с выдержкой при этой температуре в течение 1 час. Таблица Жидкие продукты реакции отфильтровывают от непрореагировавшего твердого остатка, фильтрат подкисляют серной кислотой до рН 1,5. При этом выпадают нерастворимые в воде кислоты, которые отделяют фильтрованием. Фильтрат насыщают сульфатом натрия при температуре 25°С и экстрагируют метилэтилкетоном, который затем отгоняют под вакуумом. Экстрагированные кислоты сушат при температуре 50°С и остаточном давлении 10- 15 мм. Полученные смеси водорастворимых поликарбрновых кислот растворяют в небольшом количестве воды с добавкой этилового спирта и обрабатывают избытком насыщенного раствора ДНФГ в 2 н. соляной кислоте. После отстаивания в течение 24 час образовавщийся осадок «-оксиазокрасителя отделяют центрифугированием, промывают 2 н. соляной кислотой от избытка ДНФГ и водой от кислоты и сущат над хлористым кальцием в эксикаторе при комнатной температуре. Выход составляет 49% от общего выхода оксиазокрасителя. Остальная масса азокрасителя осаждается из дентрифугата в течение месяца, после чего ее отделяют и очищают аналогичным способом. Общий выход азокрасителя составляет 17% на горячую массу угля, количество хинокарбоновых кислот в составе азокрасителя - 10% па горячую массу угля. П р и м е р 2. 3 вес. ч. красителя, получеппого в условиях примера 1, затирают в пасту с небольщим количеством диспергатора ОП-10 и растворяют в 5000 вес. ч. воды, нагретой до 60°С. В полученный красильный раствор вводят 100 вес. ч. полиамидного волокна (капроновой пряжи, пленки или ткани) и повышают температуру ванны до 75-80°С. При этой температуре крашение продолжают в течение 50 мин. Окрашенное волокно обрабатывают при температуре в растворе, содержащем 3 г/л нейтрального мыла, в течение 15 мин. Затем его промывают горячей и холодной водой. Окрашенную таким образом в оливковый цвет полиамидную пленку испытывают на прочность окрасок к мокрым обработкам, к экстракции ацетоном и метилэтилкетоном, к сублимации и к облучению ультрафиолетовыми лучами. Все прочности окрасок оцениваются как отличные. Краситель не сублимирует с окрашенного материала, и не наблюдается сколько-нибудь заметного выцветания после 6 час облучения окрашенного образца на расстоянии 35 см от УФ-источника (лампа ПРК-2). Пример 3. В условиях примера 2 окрашивают иоливинилсииртовое волокно винол. Предмет изобретения Способ получения азокрасителя с применением 2,4-динитрофенилгидразина, кислой среды и выделения целевого продукта известным приемом, отличающийся тем, что, с целью получения активного азокрасителя для крашения синтетических и натуральных волокон с хорошими колористическими показателями, 2,4динитрофенилгидразин подвергают взаимодействию с п-хинонкарбоновой кислотой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИНТЕТИЧЕСКИЙ КРАСИТЕЛЬ ДЛЯ НАТУРАЛЬНЫХ И СИНТЕТИЧЕСКИХ ВОЛОКОН | 1994 |

|

RU2089578C1 |

| СПОСОБ КРАШЕНИЯ БЕЛКОВЫХ И ПОЛИАМИДНЫХВОЛОКОН | 1970 |

|

SU265064A1 |

| Тетразолилформазан в качестве красителя при крашении и печатании волокнистых материалов | 1979 |

|

SU891666A1 |

| Дисперсные моноазокрасители для крашения синтетических волокон и способ их получения | 1974 |

|

SU618392A1 |

| СПОСОБ КРАШЕНИЯ ВОЛОКНА ИЗ АРОМАТИЧЕСКОГО ПОЛИАМИДА | 1992 |

|

RU2010896C1 |

| Способ получения дисперсных моноазокрасителей | 1973 |

|

SU519095A1 |

| ДИНАТРИЕВЫЕ СОЛИ 4-СУЛЬФОКСИЭТИЛСУЛЬФОНИЛ- 2-X-2' -Y-4' -АМИНО-N-МЕТИЛСУЛЬФО-N- N-2" -( 4" -ХЛОР- 6" -АМИНО-ДИ-( β -ГИДРОКСИЭТИЛ)- 1", 3", 5" -ТРИАЗИНИЛ)-АЗОБЕНЗОЛА ДЛЯ КРАШЕНИЯ ИЛИ ПЕЧАТИ МАТЕРИАЛОВ ИЗ НАТУРАЛЬНЫХ И/ИЛИ СИНТЕТИЧЕСКИХ ВОЛОКОН | 1993 |

|

RU2064949C1 |

| Способ крашения полиамидных и шерстяных волокон | 1971 |

|

SU448654A3 |

| СПОСОБ ХОЛОДНОГО КРАШЕНИЯ НЕРАСТВОРИМЫМИ АЗОКРАСИТЕЛЯМИ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2011 |

|

RU2462544C1 |

| Способ получения окрашенного полимерного материала | 1972 |

|

SU479841A1 |

Авторы

Даты

1971-01-01—Публикация