Изобретеп-ие относится к способу получени.я окрашенного полимерного материала на основе полиамида, например волокон, тканей и пленок. Известен способ получения окрашенного полимерного материала обработкой полиамидного материала активным монохлортриазиновым моноазокрасителем - проционовым рубиновым НВ. Однако такой способ не обеспечивает получение материала с повышенной прочностью окрасок, а также не позволяет расширить колористическую гамму. Цель изобретения-получение материала с повышенной прочностью окрасок и расширение колористической гаммы. Эта цель достигается за счет того, что в качестве моноазокрасителя используют соединения общей формулы I R-,.,-c-™-5 5Г-С-СООБ где R - азосоставляюш,ая, выбранная из группы, включающей азотол ПА, азотол ОА, 1 -окси-5-ами1НО-3,7-дисульфокислоту нафталина, л(-диэтиламинофенол, в количестве 1-3% от веса материала. Согласно предлагаемому способу полиамидные материалы -обрабатывают в водных ваннах, содержащих соединение общей формулы I, при значении рН 3,5-4 на первой и рН 10-10,5 на второй стадии обработки, при температуре ванны 70-100°С и продолжительности 20-120 МИн с последующей при необходимости обработкой окрашенного полимерного материала солями металлов. При этом полиамидные материалы приобретают различную окраску с высокой степенью ковалентной фиксации красителя, отличными показателями прочности к действию мокрых обработок и света. В качестве солей металлов преимущественно используют соли никеля, или кобальта, или меди, которые образуют устойчивые комплексы с азосоединениями общей формулы I. Пример 1. 1 вес. ч. полиамидного волокна капрон погружают в раствор, содержащий 1-3% (от веса волокна) азосоединеиия общей формулы I, где R - азотол ПА, 2 г/л уксусной кислоты (30%-ной) и 1 г/л диспергирующего вещества (Лиссаполь С) при рН 3,5-4. Первую стадию крашения осуществляют при 95°С в течение 1 час. Затем в ванну вводят 2,5-3 г/л кальцинированной соды и повышают рН раствора до 10-10,5. В этих условиях продолжают обработку при 95°С в течение 1 час, после чего следуют мыловка при 65°С в течение 15-30 мин в растворе, содержащем 2 г/л Лиссаполя С и

2 г/л бикарбоната натрия, промывка и сушка. Окрашенное полиамидное волокно обрабатывают 5%-ным водным раствором сульфата медн, или кобальта, или никеля. До обработки солями металлов получают полиамидное волокно, окрашенное Б красный цвет, после обработки солями, меди - красный с синим оттенком, кобальта - оранжевый, никеля - малиновый.

Пример 2. В условиях примера 1 обрабатывают 1 вес. ч. ткани из полиамидного волокна азосоедияением обш,ей формулы I, где R - азотол ОА. Цвет окрашенной полиамидной ткани ярко- красный, после обработки солями меди - ярко-красный с синим оттенком, кобальта - ярко-оранжевый, никеля - яркомалиновый.

Пример 3. В условиях примера 1 обрабатывают 1 вес. ч. .полиамидной пленки ПА-4 азосоединением обш,ей формулы I, где R - 1-окси-5-амино-3,7-дисульфокислота нафталина. Цвет окрашенной полиамидной пленки - светло-си.реневый, после обработки солями меди - темно-сиреневый, кобальта - темносиреневый с розовым оттенком, никеля - темно-сиреневый с фиолетовым оттенком. Пример 4. В условиях примера 1 обрабатьгвают 1 вес. ч. капронового трикотажного полотна азосоединением общей формулы I, где R - ж-диэтиламинофенол. Цвет окрашенного полотна - бежевый, -после обработки солями меди - темно-бежевый, кобальта -

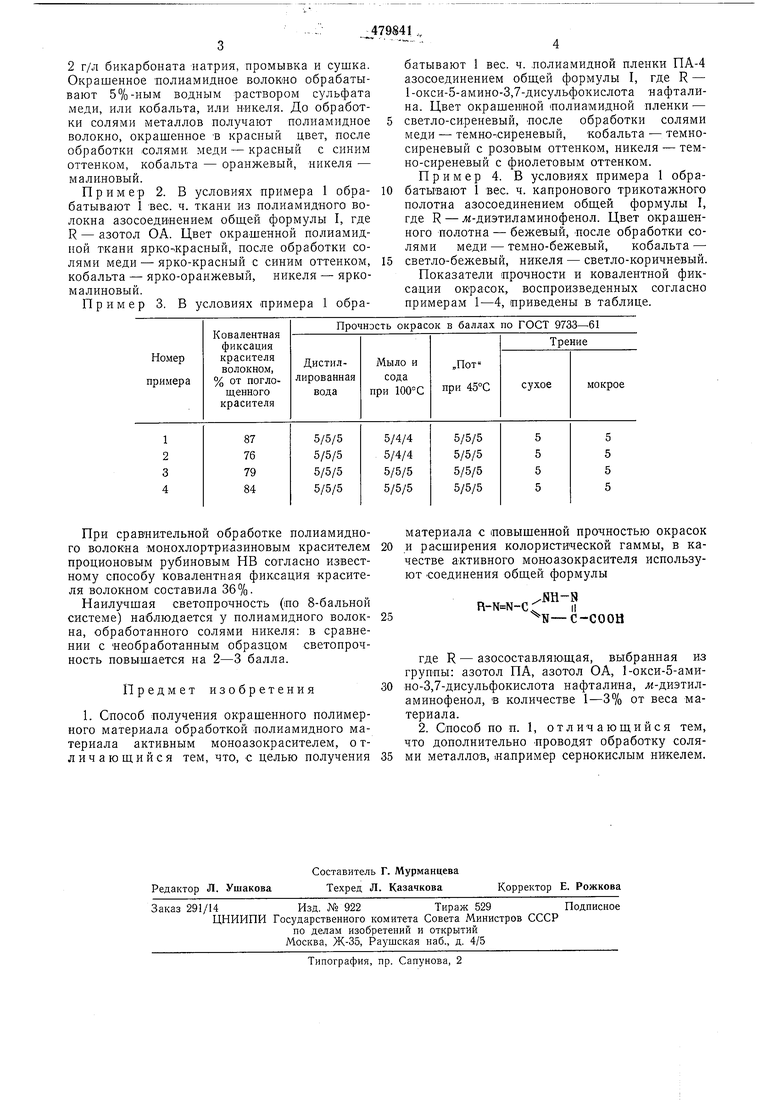

светло-бежевый, никеля - светло-коричневый. Показатели прочности и ковалентной фиксации окрасок, воспроизведенных согласно примерам 1-4, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ крашения полиамидных и шерстяных волокон | 1972 |

|

SU445213A1 |

| Способ крашения полиамидных и шерстяных волокон | 1971 |

|

SU448654A3 |

| СОСТАВ ДЛЯ СОВМЕЩЕННОГО СПОСОБА БЕЛЕНИЯ И КРАШЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2233924C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНЫХ КРАСИТЕЛЕЙ | 1971 |

|

SU305663A1 |

| Смесовой краситель для окрашивания целлюлозных волокон в черный цвет | 1987 |

|

SU1751176A1 |

| СИНТЕТИЧЕСКИЙ КРАСИТЕЛЬ ДЛЯ НАТУРАЛЬНЫХ И СИНТЕТИЧЕСКИХ ВОЛОКОН | 1994 |

|

RU2089578C1 |

| Способ получения металлосодержащего моноазокрасителя | 1971 |

|

SU468438A3 |

| Тетразолил-производное формазана в качестве красителя для белковых и полиамидных волокон | 1977 |

|

SU726093A1 |

| Кислотные дисазокрасители на основе динатриевой соли 1-/ @ -(2,5-дихлоранилин-4-сульфонил)-амино/-8-нафтол-3,6-дисульфокислоты для полиамидных волокон | 1982 |

|

SU1100292A1 |

| СПОСОБ КРАШЕНИЯ СИНТЕТИЧЕСКИХ ВОЛОКОН | 1970 |

|

SU265858A1 |

При сравнительной обработке полиамидного волокна монохлортриазиновым красителем проционовым рубиновым ПВ согласно известному способу ковалентная фиксация красителя волокном составила 36%.

Наилучшая светопрочность (по 8-бальной системе) наблюдается у полиамидного волокна, обработанного солями никеля: в сравнении с необработанным образцом светопрочность повышается на 2-3 балла.

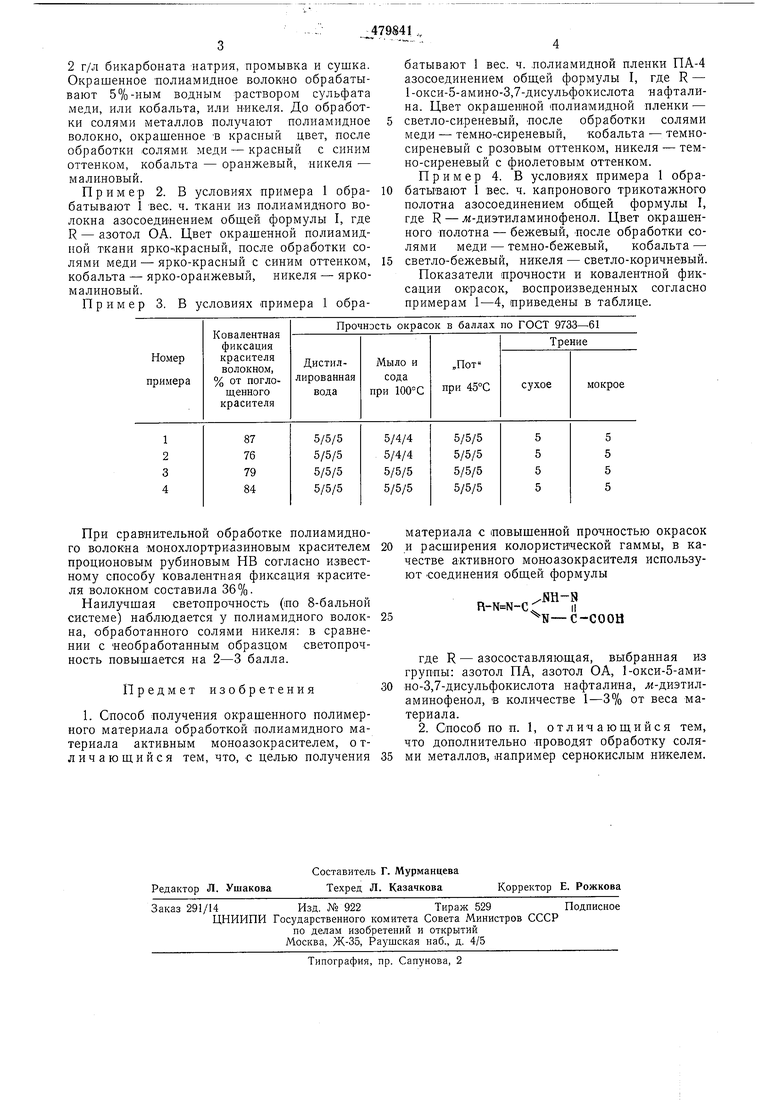

Предмет изобретения

материала с повышенной прочностью окрасок и расширения колористической гаммы, в качестве активного моноазокрасителя используют соединения общей формулы

R-K-N-C-™-

N-С-СООН

где R - азосоставляющая, выбранная из группы: азотол ПА, азотол ОА, 1-окси-5-амино-3,7-дисульфокислота нафталина, ./и-диэтиламинофенол, в количестве 1-3% от веса материала.

Авторы

Даты

1975-08-05—Публикация

1972-05-18—Подача