Изобретение относится к области литейного производства, в частности к электрическому и магнитному воздействию на металл, находящийся в форме.

Известные способы получения отливок с чистой поверхностью сводятся к применению формовочных смесей -со специальными антипригарными добавками, нанесению на рабочую поверхность литейной формы различных красок, припылов, порошков, при этом повышается огнеупорность смеси, либо создается восстановительная атмосфера в форме, что способствует уменьшению пригара смеси к отливке.

Однако использование этих материалов весьма неэкономично и не обеспечивает нужной чистоты поверхности отливок.

По предлагаемому способу постоянный электрический ток подводят к металлу от отрицательного полюса источника питания, причем ток подают до образования закристаллизовавшейся корки металла отливки. Это позволяет уменьшить пригар отливок.

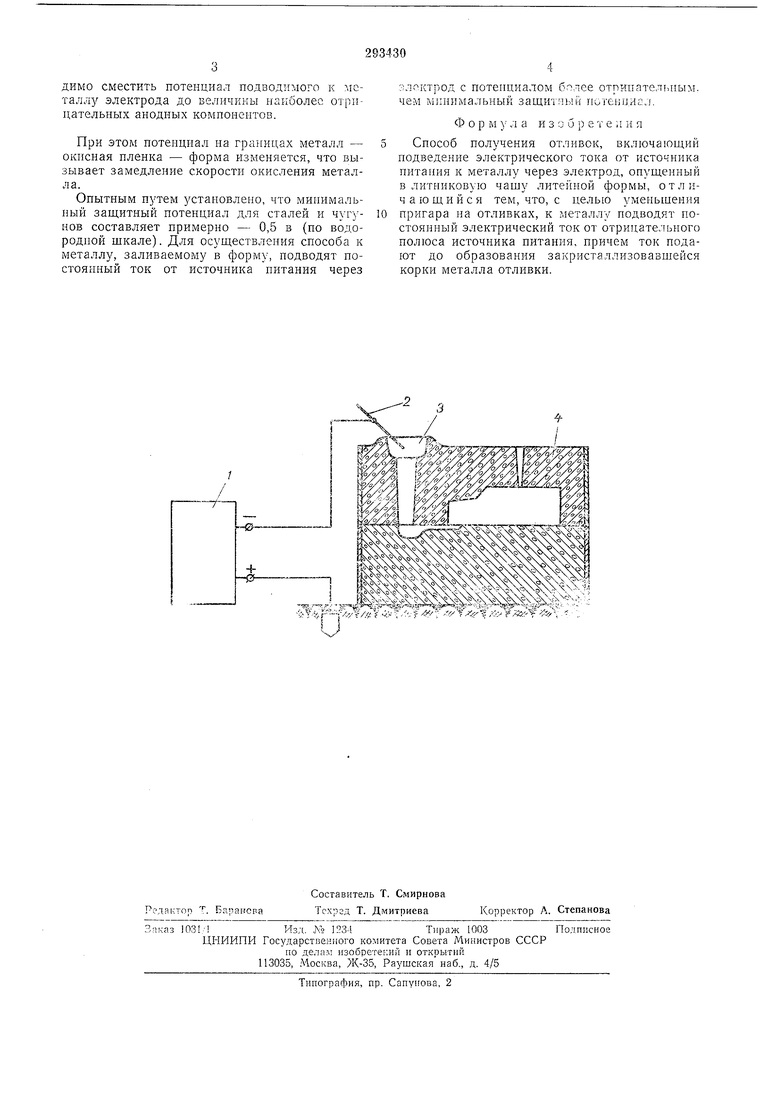

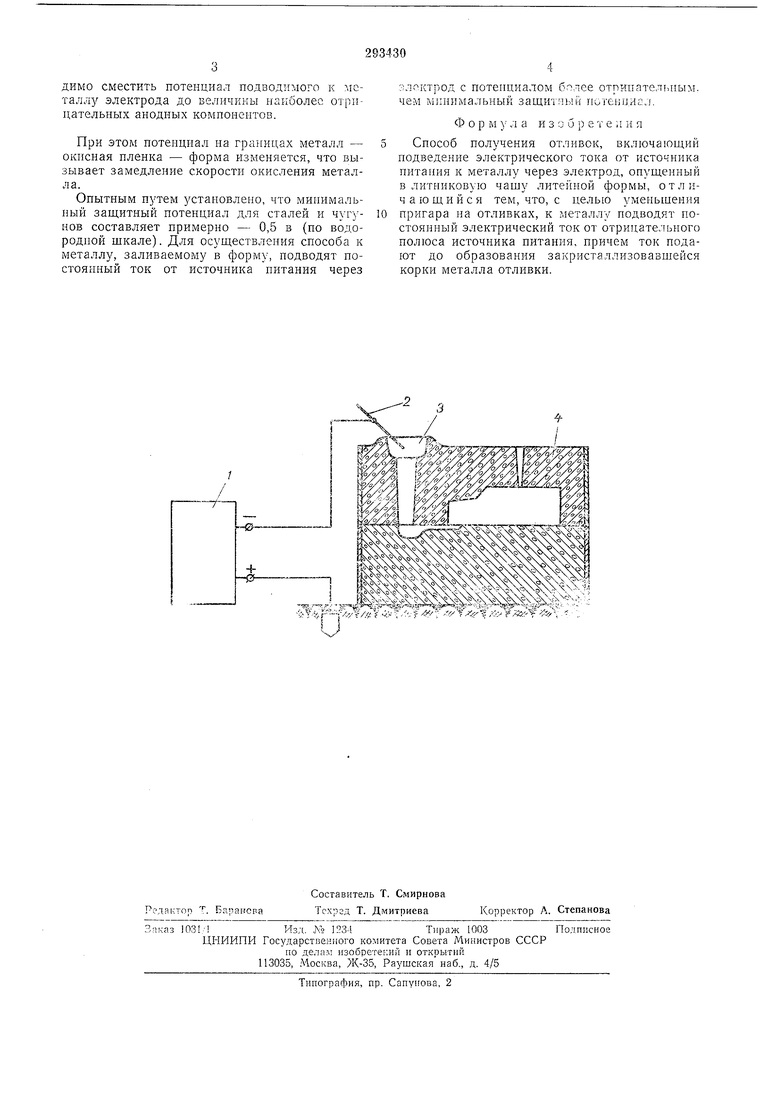

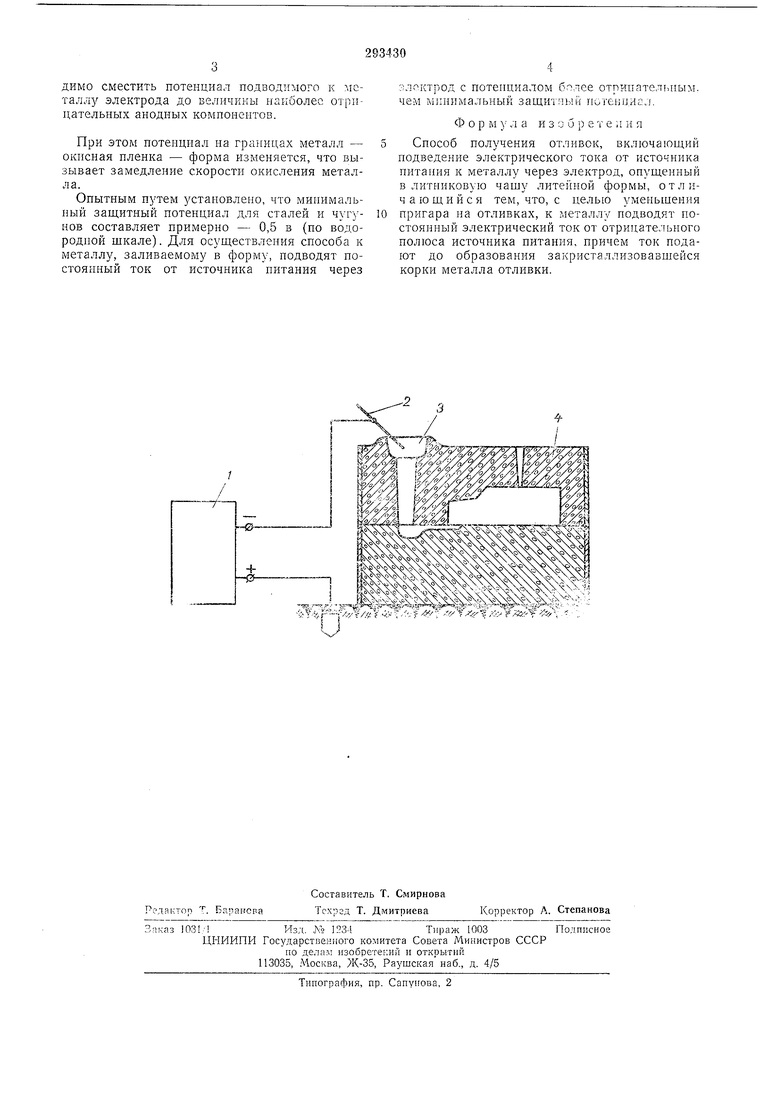

Чертеж поясняет предлагаемый способ.

Отрицательный полюс источпика 1 постоянного тока напряжением, например Зв, подключают к стальному электроду 2, который опускают в литниковую чашу 3 формы 4. При заливке формы расплавленным металлом электрод соприкасается с ним и передает ему отрпцательпый потенциал. Через 30-60 сек источник тока отключают, электрод остается в затвердевшей литниковой системе и затем отделяется от отливки вместе с литниковой системой при выбивке и обрубке литья. Величину потенциала и время выдерл ки устанавливают в зависимости от температуры заливаемого металла, размеров отливки, состава формовочной смеси, типа металла. Положительный полюс источника питания заземляют.

Данный способ основывается на том, что в период заливки металла и образования поверхностной корки происходит интенсивный процесс газовой коррозии.

На поверхности расплавленного металла (чугуна или стали) образуются окислы железа и марганца, которые вступают в химическое взаимодействие с кремнеземом формы или стержня. В результате химических реакций образуются различного рода силикаты железа, марганца или другие сравнительно легкоплавкие соединения. Последние при темиературе заливки чугуна и стали сильно перегреваются и, обладая меньшей тугоплавкостью и большей жидкоподвижностью в сравнении с заливаемым металлом, легко проникают в поры формы, образуя механический пригар. Для

димо сместить потенциал подводимого к .icталлз электрода до величины наиболее отрицательных анодных компонентов.

При этом потенциал на границах металл - окнсная пленка - форма изменяется, что вызывает замедление скорости окисления металла.

Опытным путем установлено, что мииимальный защитный потенциал для сталей и чугунов составляет примерно - 0,5 в (по водородцой шкале). Для осуществления способа к металлу, заливаемому в форму, подводят постоянный ток от источника питания через

злгчПрод с потеициалом солее отрицательным, чем минимальный защитяын потениис..

Форы у л а из о б Г) е т е и и п

Способ получения отливок, включающий подведение электрического тока от источника питания к металлу через электрод, опущенный в литииковую чашу литейной формы, отличающийся тем, что, с целью уменьшения пригара на отливках, к металлу подводят постоянный электрический ток от отрицательного нолюса источника питания, причем ток подают до образования закристаллизовавшейся корки металла отливки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейная форма | 1987 |

|

SU1470422A1 |

| Способ получения отливок | 1986 |

|

SU1359067A1 |

| Способ получения отливок без прибылей из чугуна с шаровидным графитом в вакуумно-пленочных формах | 1990 |

|

SU1792791A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ОТЛИВОК | 1972 |

|

SU346020A1 |

| ЛИТЕЙНАЯ ФОРМА | 2004 |

|

RU2284245C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ВАКУУМНОЙ ФОРМОВКОЙ | 1995 |

|

RU2133168C1 |

| СПОСОБ ФАСОННОГО ЛИТЬЯ В КОКИЛЬ КРУПНОГАБАРИТНЫХ ОТЛИВОК ИЗ МАГНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2381867C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ВЫСОКОМАРГАНЦЕВОЙ СТАЛИ | 2017 |

|

RU2661986C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2440214C1 |

| Проба для определения склонности сырых литейных форм к образованию пригара на отливках | 1987 |

|

SU1572739A1 |

Авторы

Даты

1976-03-15—Публикация

1969-04-12—Подача