Изобретение относится к машиностроению, а именно к литейному производству. Прототипом изобретения является способ изготовления отливок, включающий подготовку формовочного материала, отбор облицовочной и герметизирующей пленок, вакуумно-пленочную формовку, литье в вакуумно-пленочные формы и выбивку отливок [А. М.Михайлов, Литейное производство, М.: Машиностроение, 1987, стр. 96, 97 рис. 40].

Ввиду предусмотренности в прототипе нейтрализации вследствие генерирования электростатических зарядов, возникающих при кристаллизации металла из-за естественно образуемых микротрещин, имеют место излишние потери качества отливок в межкристаллической фазе их материала.

Задача изобретения заключается в улучшении качества литейной продукции, а именно в повышении выносливости отливок, надежности в работе.

Сущность изобретения состоит в том, что способ изготовления отливок вакуумной формовкой, включающий подготовку формовочного материала, отбор облицовочной и герметизирующей пленок, формовку, заливку металла, формирование и выбивку отливок предусматривает формирование отливок при принудительном отводе электрических зарядов, возникающих в процессе кристаллизации металла, путем заземления массы металла и подведения напряжения величиной 0,1 - 5,0 В. При этом в качестве облицовочной и герметизирующей пленки ориентируют на принятие к предпочтительному использованию пленок этиленвинилацетатных.

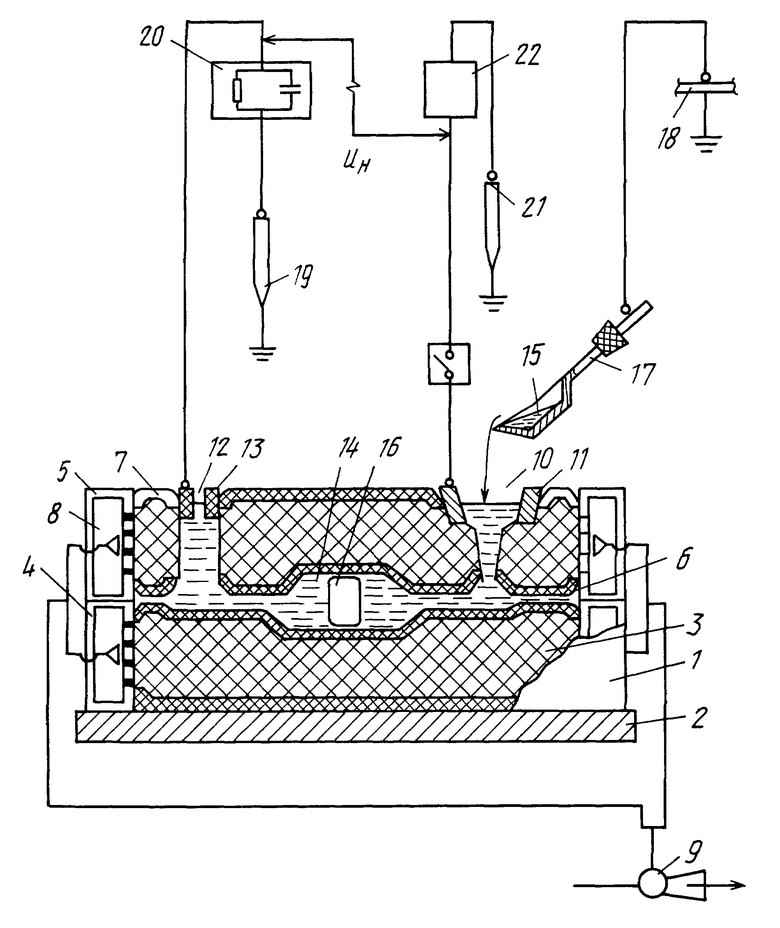

На чертеже представлен комплекс технологической литейной оснастки для осуществления предложенного способа.

Используемый комплекс оснастки скомпонован на основе литейной вакуумно-пленочной формы 1, приспособленной к размещению на подходящем грузоносителе 2. Форма 1 получена из формовочного материала 3, фиксируемого в опоках 4, 5 с использованием облицовочной пленки 6 и герметизирующей пленки 7. Опоки 4, 5 выполнены оснащенными вакуумирующими отсеками 8, связанными с оборудованием 9 для создания и поддержания разрежения. Форма 1 использована с применением литниковой системы, предполагающей наличие литниковой чаши 10, снабженной электроконтактным элементом 13, и литейной полости 14 для приемки металла 15, образующего при кристаллизации генератор 16 электростатического заряда (Попов Б.Г. и др. Статическое электричество в химической промышленности. изд. 2-е под ред. Б.И.Сажина. Л.: Химия 1977 стр. 126, строка со ссылкой [204] ). Электроконтактный элемент 11 размещен с условием несоздания помех сопряжению литниковой чаши 10 со средством 17 заливки металла 15. Средство 17 заливки соединено с заземлением 18 защитного заземления (Карякин Р. Н. Заземляющие устройства промышленных электроустановок: Справочник электромонтажника под ред. А.Д.Смирнова, М.: Энергоатомиздат, 1989, стр. 7 - 8). В качестве заземлителя 18 использована заземленная нейтраль (там же, термин N 22). Образуемый металлом 15 генератора 16 связан посредством электроконтактного элемента 13 с заземлителем 19 электрической цепи рабочего заземления (там же, термин N 26). Отмеченная электрическая связь осуществлена через переходное комплексное электросопротивление 20 резисторно-емкостного типа. В качестве заземлителя 19 использован электрод, поверхностно заглубленный в грунтовый слой. Кроме того, образуемый металлом 15 генератор 16 связан посредством электроконтактного элемента 11 с заземлителем 21 физического заземления (там же, стр. 7, 8). Отмеченная электрическая связь осуществлена через адаптер 22. В качестве адаптера 22 использован подходящий типовой вторичный источник электрического питания, действующий от промышленной сети переменного электрического тока. В качестве заземлителя 21 использован электрод, заглубленный в грунтовый слой на повышенную глубину. Адаптер 22 настроен на поддержание в образованной с его участием электрической цепи напряжения.

Пример 1. Для изготовления намеченных отливок производят подготовку требуемого формовочного материала. В качестве формовочного материала использовали кварцевый песок марки К016-А, соответствующий ГОСТ 2138-84. Производимую подготовку осуществляют путем придания формовочному материалу резисторно-емкостной изотропности и удельного электросопротивления в 1013 Oм/см. Конкретно подготовку формовочного материала обеспечивают снижением его влажности до 0,1 мас.% за счет сушки. Далее из формовочного материала удаляют магнитной и электрической сепарацией электропроводящие частицы. Параллельно осуществляют отбор требуемых облицовочной и герметизирующей пленок. Осуществляемый отбор ориентировали на принятие к предпочтительному использованию пленок этиленвинилацетатного происхождения. В частности, отбор ориентировали на взятие в качестве облицовочной пленки полимерно-фольгового материала толщиной 0,1 мм марки "Сэвилен", соответствующего ТУ6-05-05-166-82, а в качестве герметизирующей пленки того же материала "Сэвилен", соответствующего ТУ6-1636-78.

С использованием подготовленного формовочного материала и отобранных пленок производят вакуумно-пленочную формовку. Завершив ее, осуществляют литье в полученные вакуумно-пленочные формы. Литье ориентировали на переработку углеродо-кремнийсодержащего металла или на переработку неметаллического материала типа металлургического кремния. Металл мог быть образован шихтой из чугуна, шихтой из конструкционной стали, шихтой из силумина. При этом литье ведут при рабочем заземлении массы металла. Рабочим заземлением отводят электрические заряды, генерируемые в металле возникающими микротрещинами в кристаллизуемой фазе. Формирование отливок осуществляют при подведении напряжения величиной 0,1 В. По завершении кристаллизации металла осуществляют выбивку изготовленных отливок.

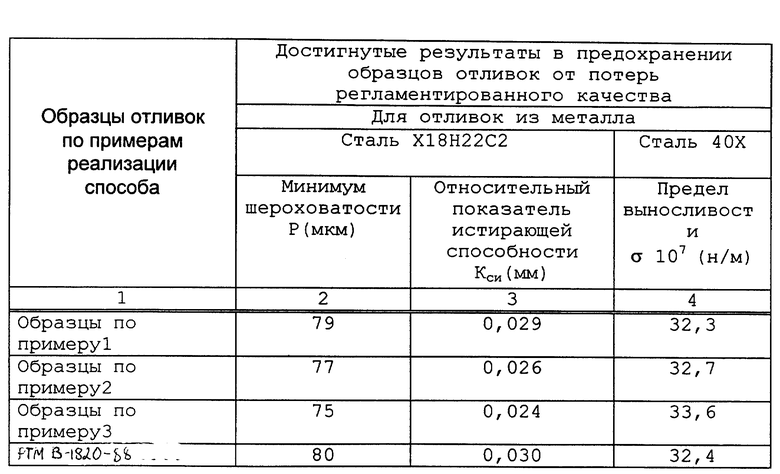

Результаты сохранения межкристаллитной фазой металла прочностных характеристик, определяющих качество отливок, даны в таблице.

Примеры 2, 3. Отливки готовят согласно примеру 1 за исключением того, что течение рабочего заземления перерабатываемого литьем металла осуществляют при подведении напряжения величиной 1,0 В и 5,0 В соответственно. Данные о предохранении отливок от потерь регламентируемого качества даны в таблице. Техническим преимуществом предложенного способа по сравнению с прототипом является повышение качества литейной продукции, обусловленное лучшей управляемостью формированием в отливках межкристаллитной фазы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ОТЛИВОК С АРМИРУЮЩИМИ ЭЛЕМЕНТАМИ И ОСНАСТКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2151667C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧУГУНА В ОПОКАХ С ВЕРТИКАЛЬНОЙ ЛИНИЕЙ РАЗЪЕМА НА АВТОМАТИЧЕСКОЙ ЛИНИИ | 1992 |

|

RU2025194C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ВЫБИВКИ ЛИТЕЙНЫХ ФОРМ И УСТАНОВКА ДЛЯ ВЫБИВКИ ЛИТЕЙНЫХ ФОРМ | 1990 |

|

RU2015836C1 |

| УСТАНОВКА ДЛЯ ВЫБИВКИ ЛИТЕЙНЫХ ФОРМ И ВИБРАЦИОННОЕ ВЫБИВНОЕ УСТРОЙСТВО | 1990 |

|

RU2015840C1 |

| Способ изготовления литейных форм | 1979 |

|

SU780946A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ | 1997 |

|

RU2123908C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ | 1994 |

|

RU2081729C1 |

| ЛИТЕЙНАЯ ФОРМА | 1990 |

|

RU2030244C1 |

| Способ изготовления литейных форм | 1979 |

|

SU825269A1 |

| СПОСОБ УДАЛЕНИЯ КОРУНДОВЫХ И КВАРЦЕСОДЕРЖАЩИХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ ИЗ ВНУТРЕННИХ ПОЛОСТЕЙ ОТЛИВОК | 1998 |

|

RU2158655C2 |

Способ предназначен для изготовления отливок методом вакуумной формовки. Способ включает изготовление формы с использованием облицовочной и герметизирующей пленок, создание разрежения в форме и заливку формы металлом. Возникающие в кристаллизуемой фазе микротрещины генерируют в металле электрические заряды. Формирование отливки осуществляют при принудительном отводе электрических зарядов. Для этого производят заземление массы металла и подведение напряжения 0,1 - 0,5 В. Способ позволяет повысить качество отливок за счет управления формированием в отливках межкристаллитной фазы. 1 з.п. ф-лы, 1 табл., 1 ил.

| Михайлов А.М | |||

| Литейное производство | |||

| - М.: Машиностроение, 1987, с | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Способ получения отливок | 1981 |

|

SU1028422A1 |

| Минаев А.А | |||

| и др | |||

| Вакуумная формовка | |||

| - М.: Машиностроение, 1984, с | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ получения отливок | 1985 |

|

SU1266644A1 |

| Способ получения стальных отливок вакуумной формовкой | 1985 |

|

SU1304973A1 |

Авторы

Даты

1999-07-20—Публикация

1995-11-30—Подача