Известен способ производства стали, по которому раскисление ведут при помощи непрерывной и равномерной подачи раскислителей; их Количество берется из расчета на единицу веса расплавленной стали. Были сделаны попытки с помощью кислородного концентрационного элемента определять степень раскисления стали непосредствеино в ковше, чтобы контролировать количество раскисляющего реагента, который добавляется на основании определения степепи раскисления. Однако способ определения содержания кислорода в расплавленной стали по абсолютной величине электродвижущей силы кислородного концентрационного датчика недостаточно точен, особенно прн малых содержаниях кислорода в стали. Измеряя абсолютную величину электродвижущей силы концентрационного датчика, почти невозможно уловить момент полного раскисления, что затрудняет точное регулирование химического состава стали, приводя или к недораскисленности ее, или к избыточному содержанн о раскисляющего элемента.

Отличие предлагаемого способа состонт в Том, что процесс раскисления стали контролируют не по абсолготной величине электродвижущей ,силы Е кислородного конце1гграционного датчика, а по изменению дифференциала электродвил ущей силы по времени dE/dt. Это позволяет значительно повысить стабильность химического состава и свойств стали.

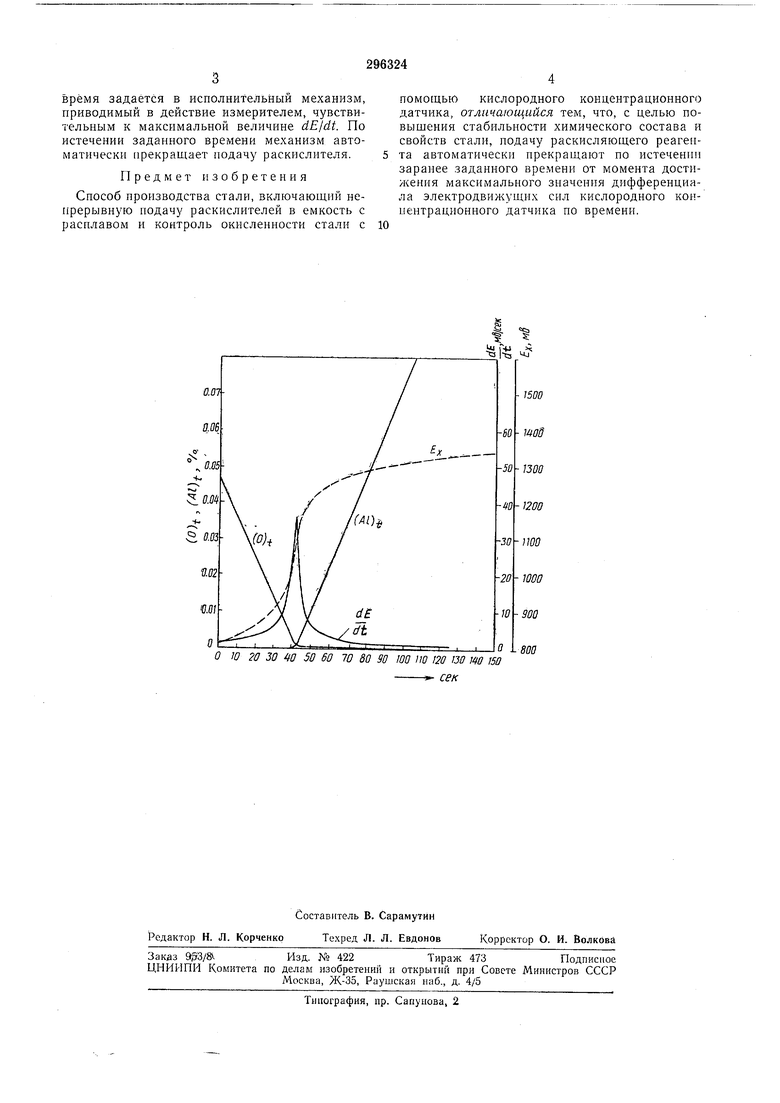

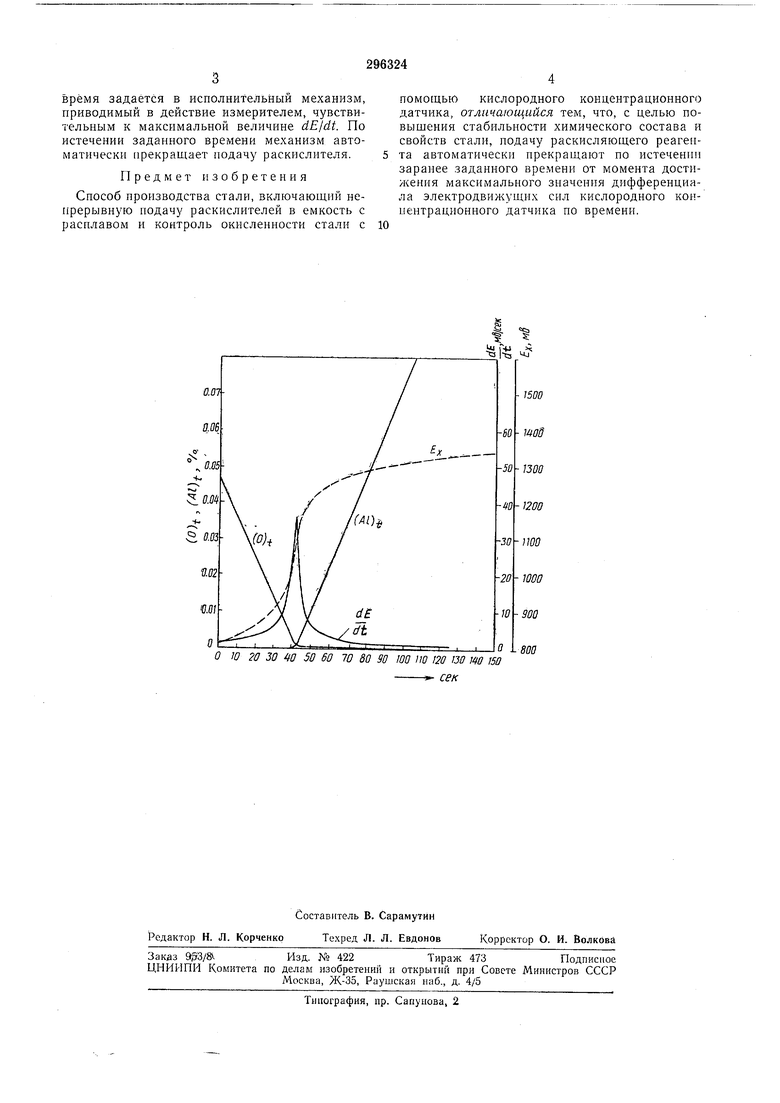

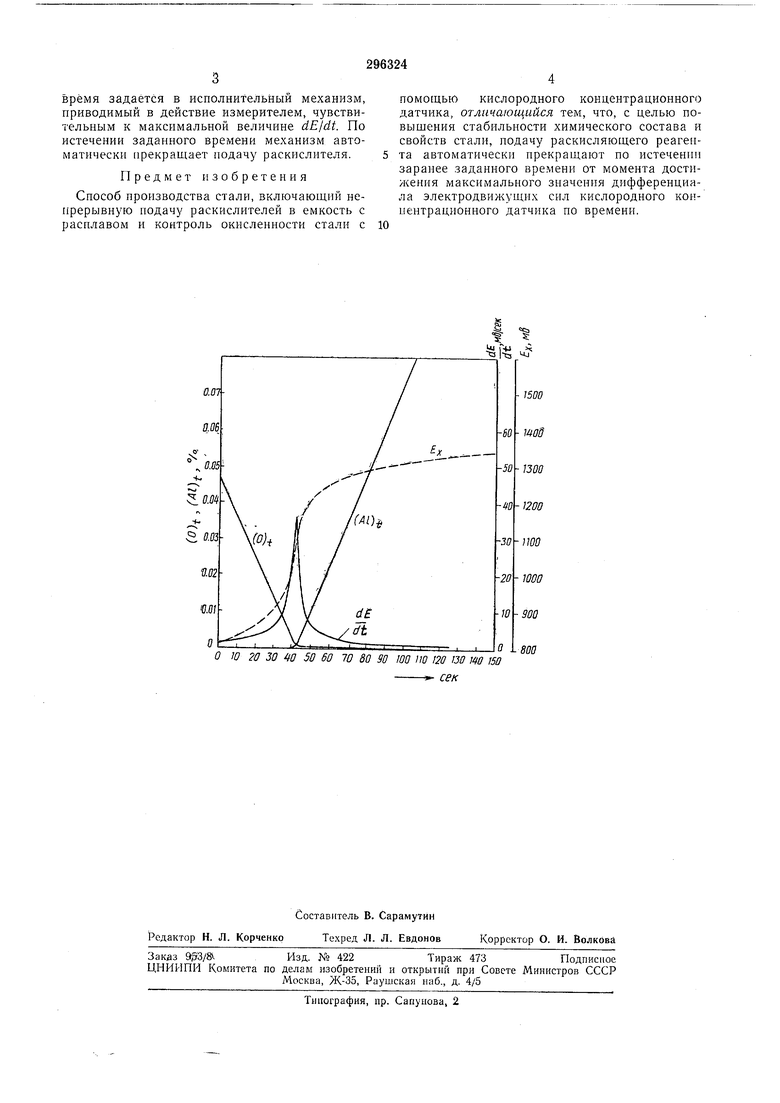

На чертеже даны кривые для пояснения описываемого способа.

В емкость с расплавом стали, куда помещен кислородный концентрационный датчик, вводят непрерывно и равномерно раскнслитель, в частности алюминиевый пруток. Прн этом датчик фиксирует уменьщение активности растворенного в стали кислорода, подавая на записыва1ОН1ий прибор сигнал об измененнн абсолютной величины электродвил ущей силы и изменении дифференциала этой силы но времени.

В момент полного раскисления дифференциал dE/dt достигает своего максимального значения. Этот момент является отправной точкой для регулирования процесса раскисления стали. Подачу раскислителя прекращают нли в

момент достижения максимального значения dE/dt, пли, если иеобходпмо получить заданное остаточное количество раскислнтеля, например алюминия, по истеченни оиределенного времени.

время задается в исполнительный механизм, приводимый в действие измерителем, чувствительным к максимальной величине dEldt. По истечении заданного времени механизм автоматически прекращает подачу раскислителя.

Предмет изобретения

Способ производства стали, включающий непрерывную подачу раскислителей в емкость с расплавом и контроль окисленности стали с

ПОМОЩЬЮ кислородного концентрационного датчика, отличающийся тем, что, с целью повыщения стабильности химического состава и свойств стали, подачу раскисляющего реагента автоматически прекращают по истечении заранее заданного времени от момента достиження максимального значения дифференциала электродвижущих сил кислородного концентрационного датчика по времени.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ раскисления стали | 1978 |

|

SU765369A1 |

| Способ определения массы твердых оксидов, провзаимодействовавших с расплавом металла | 1988 |

|

SU1583449A1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2003 |

|

RU2245374C1 |

| Способ производства малоуглеродистой стали | 1978 |

|

SU789591A1 |

| СПОСОБ ОЦЕНКИ КИСЛОРОДНОГО ПОТЕНЦИАЛА ШЛАКА ПРИ ВЫПЛАВКЕ СПЛАВОВ НА ОСНОВЕ ЖЕЛЕЗА В ЭЛЕКТРОДУГОВЫХ ПЕЧАХ ПЕРЕМЕННОГО ТОКА | 1993 |

|

RU2061059C1 |

| Способ выплавки коррозионностойкой стали в дуговой печи | 1991 |

|

SU1782240A3 |

| СПОСОБ ДЕСУЛЬФУРАЦИИ СТАЛИ | 2012 |

|

RU2608865C2 |

| Способ производства титансодержащей стали | 1990 |

|

SU1786103A1 |

| ПРОВОЛОКА С НАПОЛНИТЕЛЕМ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2439167C2 |

| СПОСОБ РАСКИСЛЕНИЯ СТАЛИ В КОВШЕ | 2014 |

|

RU2562848C1 |

Ю 20 30 W 50 60 10 80 90 Ш 110 20 W по 150

- 1500

WOB

-1300

-1200

-1ЮО

-WOO

-900

О L800

сек

Авторы

Даты

1971-01-01—Публикация