Изобретение относится к машинам для формования стеклянных труб больших диаметров из силикатных расплавов, например стекла, шлакоситалла, ситалла.

Известна машина для формования стеклянных труб, содержащая центробежный роторный питатель, калибровочную оправку, радиальные сектора и профилируюший ролик.

Предлагаемая машина позволяет образовывать на внутренней поверхности труб ребра и перемычки между ними.

Это достигается тем, что профилируюш;ий ролик закреплен на установленном соосно калибровочной оправке водиле, а на ободе ролика образова«ы вырезы.

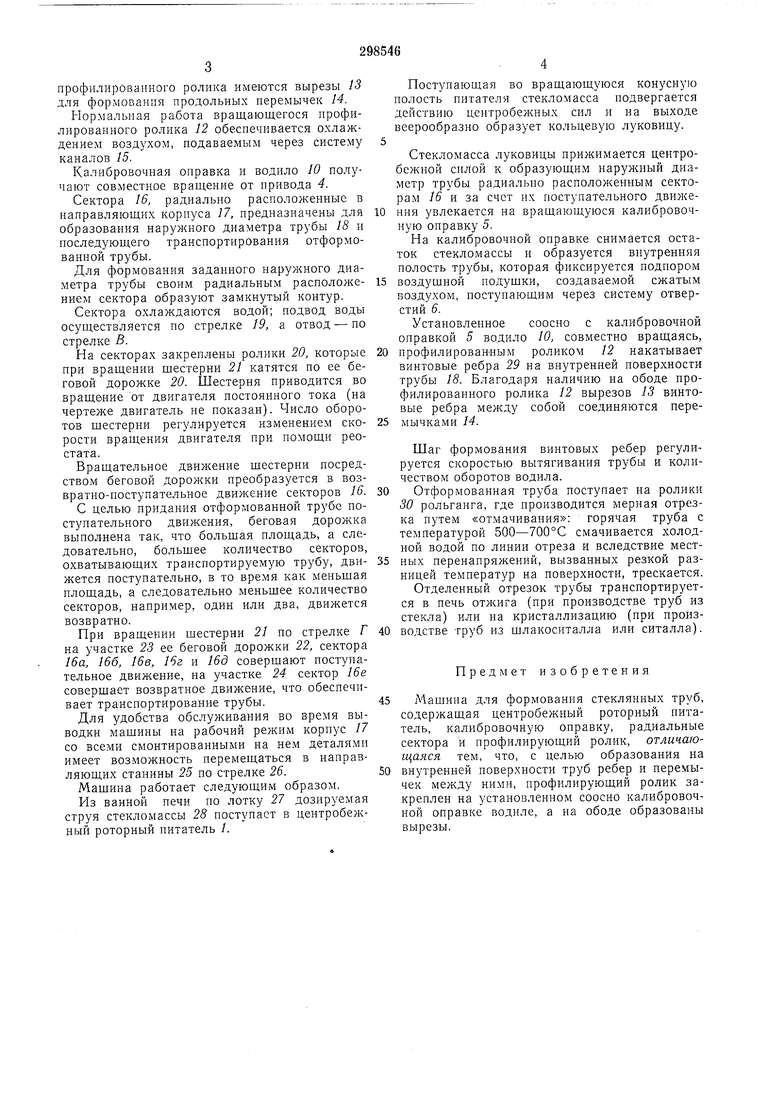

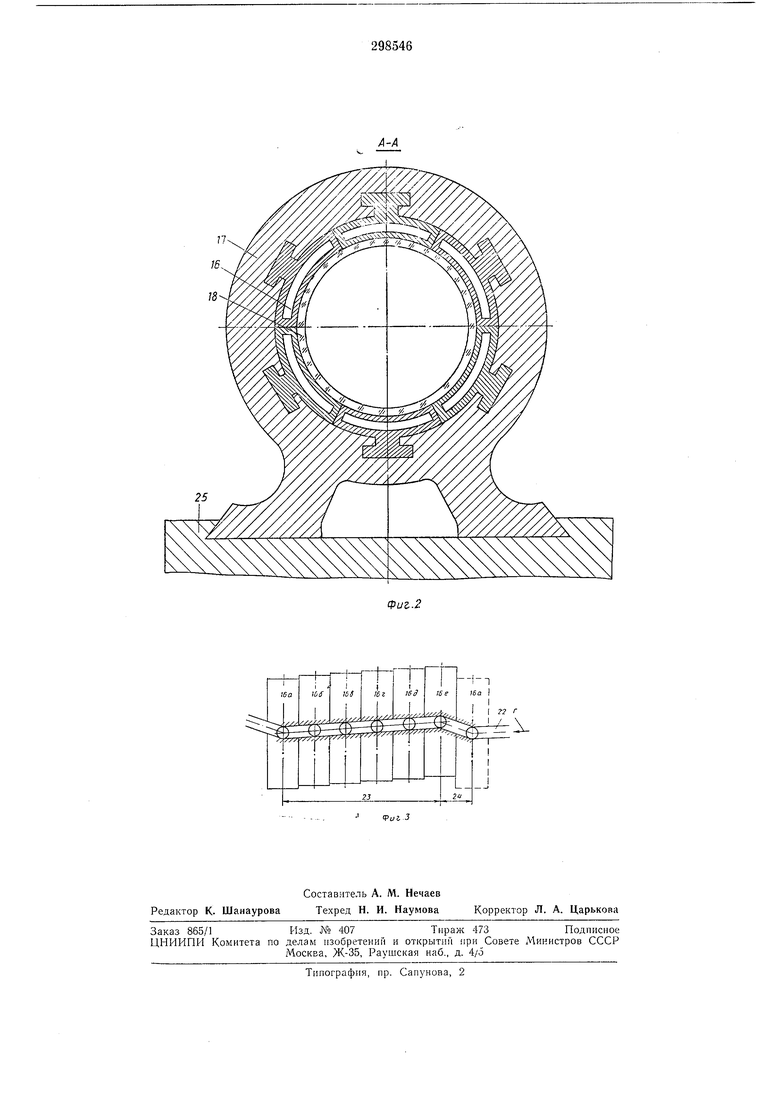

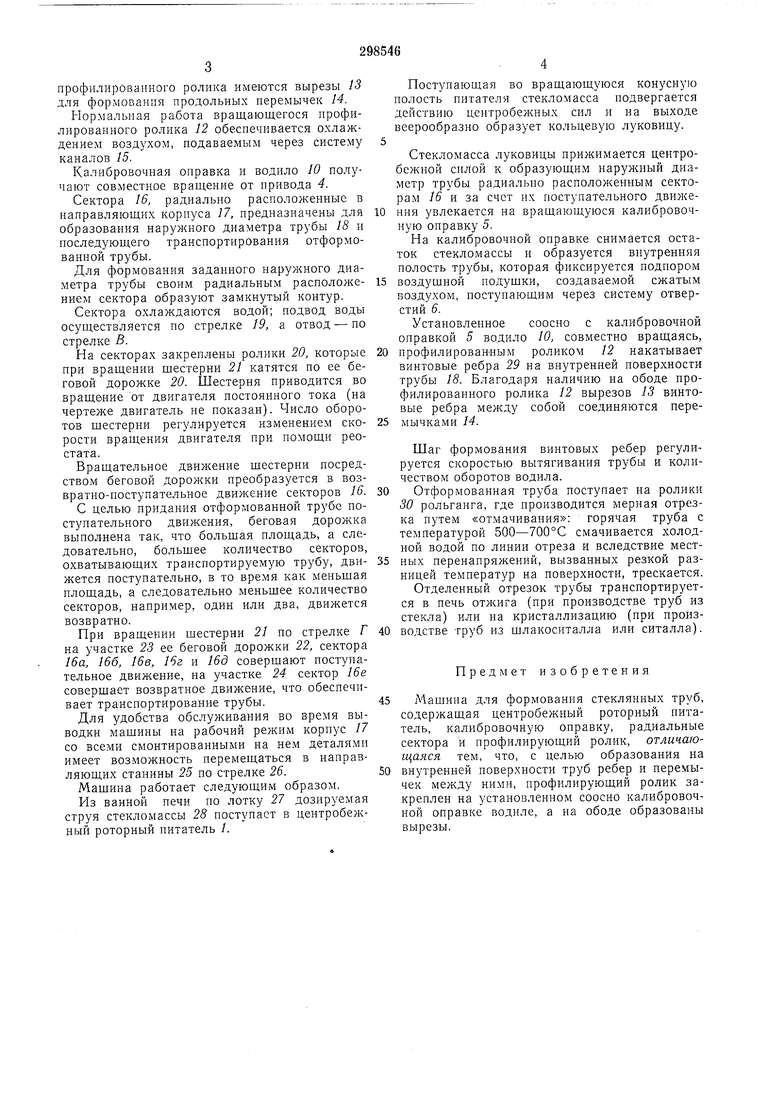

На фиг. 1 представлена предлагаемая машина, продольный разрез; на фиг. 2 - то же, разрез по А-Л на фиг. 1; на фиг. 3 - развертка беговой дорожки секторов.

Машина для формования труб состоит из центробежного роторного питателя, радиальных секторов и калибровочной оправки с приспособлением для накатки ребристой поверхности.

Центробежный роторный питатель / предназначен для равномерного кольцевого питания стекломассой формующих трубу приспособлений. С этой целью он выполнен с конусной внутренней полостью, обеспечивающей на

выходе образование кольцевой луковицы 2, а на наружной поверхности имеет пояски, которые служат опорой и поверхностями качения по опорным роликам 3. Вращение центробежного роторного питателя осуществляется опорными роликами от привода 4,

Калибровочная оправка 5 предназначена для предварительного формования внутренней полости трубы.

С целью получения заданного внутреннего диаметра трубы и ликвидации при этом возмол ного прилипания стекломассы калибровочная оправка имеет систему отверстий 6, через которые сжатый воздух, подаваемый

через полый вал 7 по стрелке 8, образует кольцевую воздушную подушку между отформованной трубой и калибровочной оправкой. Для регулировки количества стекломассы, которая может быть отформована в единицу

времени, т. е. величины кольцевой луковицы, калибровочная оправка посредством винтовой передачи при вращении щтурвала 9 .может перемещаться в осевом направлении по стрелке Б.

В полый вал 7 вмонтировано водило 10, в цапфах которого закреплена ось //, на которой свободно вращается профилированный ролик 12. Профиль ролику 12 задан требуемым рифпрофилированного ролика имеются вырезы 13 для формования продольных перемычек 14. Нормальная работа вращающегося профилированного ролика 12 обеспечивается охлаждением воздухом, подаваемым через систему каналов 15. Калибровочная оправка и водило 10 получают совместное вращение от привода 4. Сектора 16, радиальпо расположенные в направляющих кориуса 17, предназначены для образования наружного диаметра трубы 18 и последующего транспортирования отформованной трубы. Для формования заданного наружного диаметра трубы своим радиальным расположением сектора образуют замкнутый контур. Сектора охлаждаются водой; подвод воды осуществляется по стрелке 19, а отвод - но стрелке В. На секторах закреплены ролики 20, которые при вращении щестерни 21 катятся по ее беговой дорожке 20. Шестерня приводится во вращение от двигателя постоянного тока (на чертеже двигатель не показан). Число оборотов шестерни регулируется изменением скорости вращения двигателя при помощи реостата. Вращательное двилсение щестерни посредством беговой дорожки преобразуется в возвратно-поступательное движение секторов 16. С целью придания отформованной трубе ностунательного движения, беговая дорожка выпол-нена так, что больщая площадь, а следовательно, больщее количество секторов. охватывающих транспортируемую трубу, движется поступательно, в то время как меньщая площадь, а следовательно меньщее количество секторов, например, один или два, движется возвратно.

При вращении щестерни 21 по стрелке Г на участке 23 ее беговой дорожки 22, сектора 16а, 166, 16в, 16г и 16д соверщают поступательное движение, на участке 24 сектор 6е соверщает возвратное двилсение, что обеспечивает транспортирование трубы.

Для удобства обслуживания во время выводки мащины на рабочий режим корнус 17 со всеми смонтированными на нем деталями имеет возможность перемещаться в направляющих станины 25 по стрелке 26.

Мащина работает следующим образом.

Из ванной печи по лотку 27 дозируемая струя стекломассы 28 поступает в центробежный роторный питатель 1.

ницеи температур на поверхности, трескается. Отделенный отрезок трубы транспортируется в печь отжига (при производстве труб из стекла) или на кристаллизацию (при производстве труб из щлакоситалла или ситалла).

Предмет изобретения

Машина для формования стеклянных труб, содержащая центробежный роторный питатель, калибровочную оправку, радиальные сектора и профилирующий ролик, отличающаяся тем, что, с целью образования на внутренней поверхности труб ребер и перемычек между ними, нрофилирующий ролик закреплен на установленном соосно калибровочной оправке водиле, а на ободе образованы вырезы. Поступающая во вращающуюся конусную полость питателя стекломасса подвергается действию центробежных сил и на выходе веерообразно образует кольцевую луковицу. Стекломасса луковицы прижимается центробежной силой к образующим наружный диаметр трубы радиальпо расположенным секторам 16 и за счет их поступательного движения увлекается на вращающуюся калибровочную оправку 5. На калибровочной оправке снимается остаток стекломассы и образуется внутренняя полость трубы, которая фиксируется подпором воздущной нодущки, создаваемой сжатым воздухом, поступающим через систему отверстий 6. Установленное соосно с калибровочной оправкой 5 водило 10, совместно вращаясь, профилированным роликом 12 накатывает винтовые ребра 29 на внутренней поверхности трубы 18. Благодаря наличию на ободе профилированного ролика 12 вырезов 13 винтовые ребра между собой соединяются неремычками 14. Шаг формования винтовых ребер регулируется скоростью вытягивания трубы и количеством оборотов водила. Отформованная труба поступает на ролики 30 рольганга, где производится мерная отрезка путем «отмачивания : горячая труба с температурой 500-700°С смачивается холодной водой но линии отреза и вследствие местных перенапряжений, вызванных резкой раз202

7

/6

18

fui 3

Даты

1971-01-01—Публикация