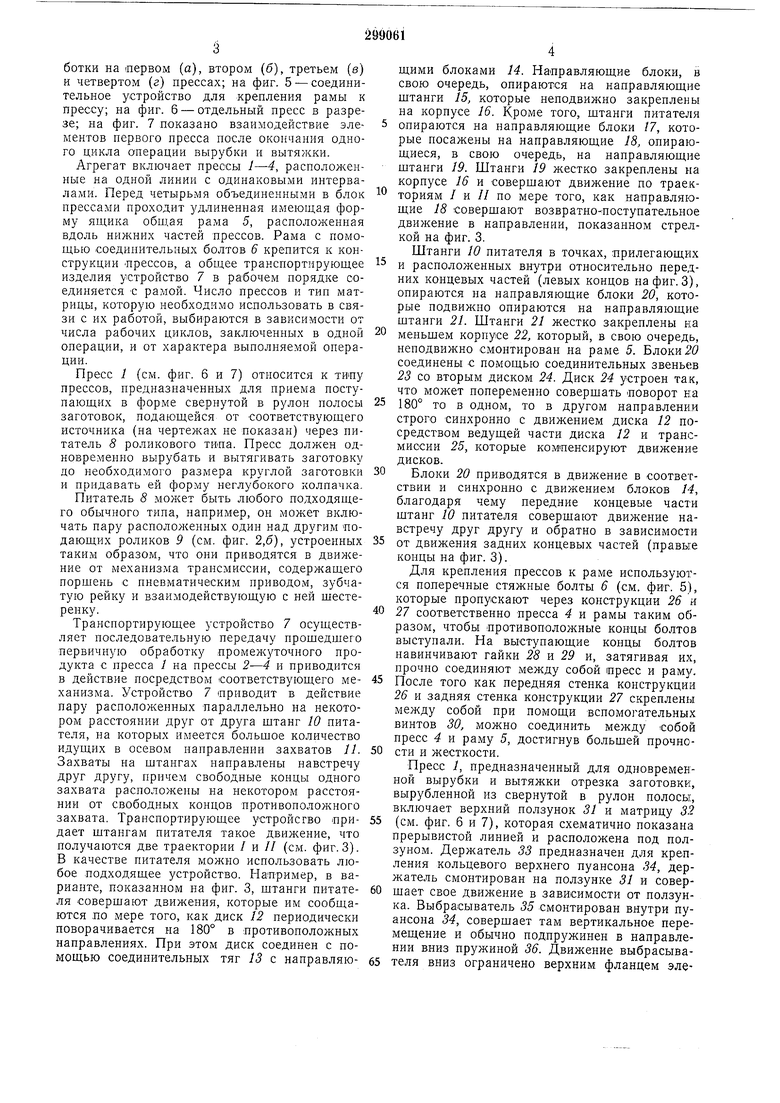

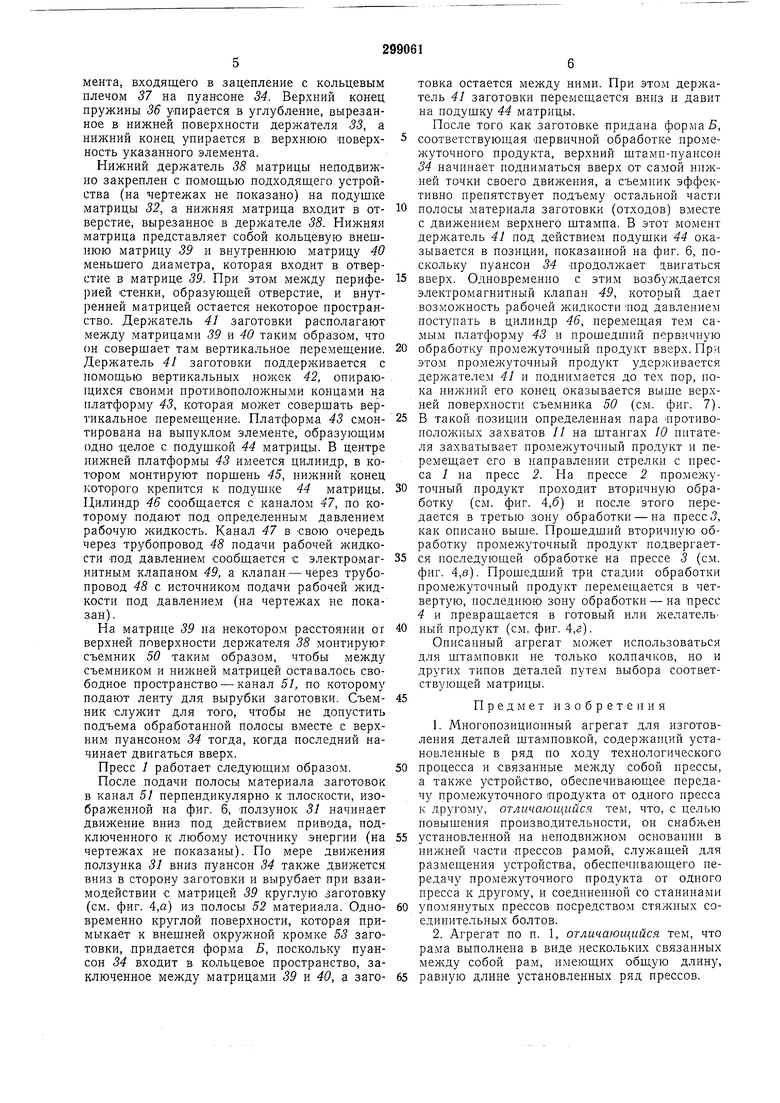

Изобретение относится к оборудованию для обработки металлов давлением. Известен многонозиционный агрегат для изготовления деталей штамповкой, содержащий установленные в ряд по ходу технологического процесса и связанные между собой прессы, а также устройство, обеспечивающее передачу промежуточного продукта от одного пресса к другому. Предлагаемый агрегат отличается тем, что большое количество прессов в рабочем порядке соединяют с общей рамой, и обшее подающее устройство в рабочем порядке также соединяют с рамой, в результате чего длина всей системы объединенных в одну линию прессов может быть значительно уменьшена, а следовательно, уменьшается и площадь, необходимая для установки всей системы, что облегчает наблюдение за работой отдельных узлов. Кроме того, достигается выравнивание уровня между смежными прессами, а благодаря механическому приводу общего механизма подачи и передачи изделий от пресса к прессу можно повысить частоту рабочих ходов подачи изделий механизмом подачи и передачи деталей от одного пресса к другому за единицу времени, что значительно повышает производительность агрегата. СОВ, в которой первый пресс из некоторого числа отдельных прессов может одновременно осуществлять как операцию вырубки, так и операцию вытяжки материала в ходе одного цикла, благодаря чему число прессов, которые необходимы для выполнения данной операции обработки, можно сократить, что, в свою очередь, ведет к сокращению площади, необходимой для установки всей системы. Рамы и подающие элементы, длина которых соответствует длине двух, трех и четырех отдельных прессов, могут быть соединены между собой в любой необходимой комбинации в зависимости от количества используемых прессов. При этом общую раму в рабочем порядке соединяют с прессами, а передающее изделия устройство, включающее общие элементы подачи,-с рамой для последовательной подачи и передачи промежуточного продукта от первого пресса на следующий. На каждом прессе имеется конструкция и соединительное устройство, с помощью которогопресс сое.1,иняют с общей рамой, а также - соединительное устройство, предназначенное для соединения передающего изделия устройства с рамой. На фиг. 1 представлен описываемый агрегат, вид спереди; на фиг. 2-то же, виды сбоку (а - справа, б - слева); на фиг. 3 - то же, вид сверху с частичным разрезом; на фиг. 4- продукт в вертикальных разрезах после обработки на первом (а), втором (б), третьем (0) и четвертом (г) прессах; на фиг. 5 - соединительное устройство для крепления рамы к прессу; на фиг. 6 - отдельный пресс в разрезе; па фиг. 7 показано взаимодействие элементов первого пресса после окончания одного цикла о-перадии вырубки и вытяжки.

Агрегат включает прессы 1-4, расположенные на одной линии с одинаковыми интервалами. Перед четырьмя объединенными в блок прессами проходит удлиненная имеюп ая форму ящика общая рама 5, расположенная вдоль нижних частей прессов. Рама с помощью соединительных болтов 6 крепится к конструкции Прессов, а общее транспортирующее изделия устройство 7 в рабочем порядке соединяется -с рамой. Число прессов и тип матрицы, которую необходимо использовать в связи с их работой, выбираются в зависимости от числа рабочих циклов, заключенных в одной операции, и от характера выполняемой операции.

Пресс 1 {см. фиг. 6 и 7) относится к тииу прессов, предназначенных для приема поступающих в форме свернутой в рулон полосы заготовок, подающейся от соответствующего источника (на чертежах пе показан) через питатель 8 роликового типа. Пресс должен одновременно вырубать и вытягивать заготовку до необходимого размера круглой заготовки и придавать ей форму неглубокого колпачка.

Питатель 8 может быть любого подходящего обычного типа, например, он может включать пару расположенных один над другим подающих роликов 9 (см. фиг. 2,6), устроенных таким образом, что они приводятся в движение от механизма трансмиссии, содержащего поршень с пневматическим приводом, зубчатую рейку и взаимодействующую с ней щестеренку.

Транспортирующее устройство 7 осуществляет последовательную передачу прощедщего первичную обработку промежуточного продукта с пресса / на прессы 2-4 и приводится в действие посредством соответствующего механизма. Устройство 7 приводит в действие пару расположенных параллельно на некотором расстоянии друг от друга щтанг 10 питателя, на которых имеется больщое количество идущих в осевом нанравленпи захватов 11. Захваты на щтапгах направлены навстречу друг другу, причем свободные концы одного захвата расположены на некотором расстоянии от свободных концов противоположного захвата. Транспортирующее устройсгво придает щтангам питателя такое движение, что получаются две траектории / и // (см. фиг. 3). В качестве питателя можно использовать любое подходящее устройство. Паиример, в варианте, показанном па фиг. 3, щтанги питателя соверщают движепия, которые им сообщаются .по мере того, как диск 12 периодически поворачивается на 180° в противоположных направлениях. При этом диск соединен с помощью соединительных тяг 13 с направляющими блоками 14. Направляющие блоки, в свою очередь, опираются на направляющие щтанги 15, которые неподвижно закреплены па корпусе 16. Кроме того, щтанги питателя опираются па паправляющие блоки 17, которые посажены на направляющие 18, опирающиеся, в свою очередь, на направляющие щтанги 19. Штанги 19 жестко закреплены на корпусе 16 и соверщают движение по траекториям I к II по мере того, как направляющие 18 соверщают возвратно-поступательное движение в направлении, показанном стрелкой на фиг. 3.

Штанги 10 питателя в точках, прилегающих и расположенных внутри относительно передних концевых частей (левых концов па фиг. 3), опираются на направляющие блоки 20, которые подвижно опираются па направляющие щтанги 21. Штанги 21 жестко закреплены на меньщем корпусе 22, который, в свою очередь, неподвижно смонтирован на раме 5. Блоки .б соединены с помощью соединительных звеньев 23 со вторым диском 24. Диск 24 устроен так, что может попеременно соверщать поворот в:а 180° то в одном, то в другом направлении строго синхронно с движением диска 12 посредством ведущей части диска 12 и трансмиссии 25, которые компенсируют движение дисков.

Блоки 20 приводятся в движение в соответствии и синхронно с движением блоков 14, благодаря чему передние концевые части штанг 10 питателя соверщают движение навстречу друг другу и обратно в зависимости от движения задних концевых частей (правые концы на фиг. 3).

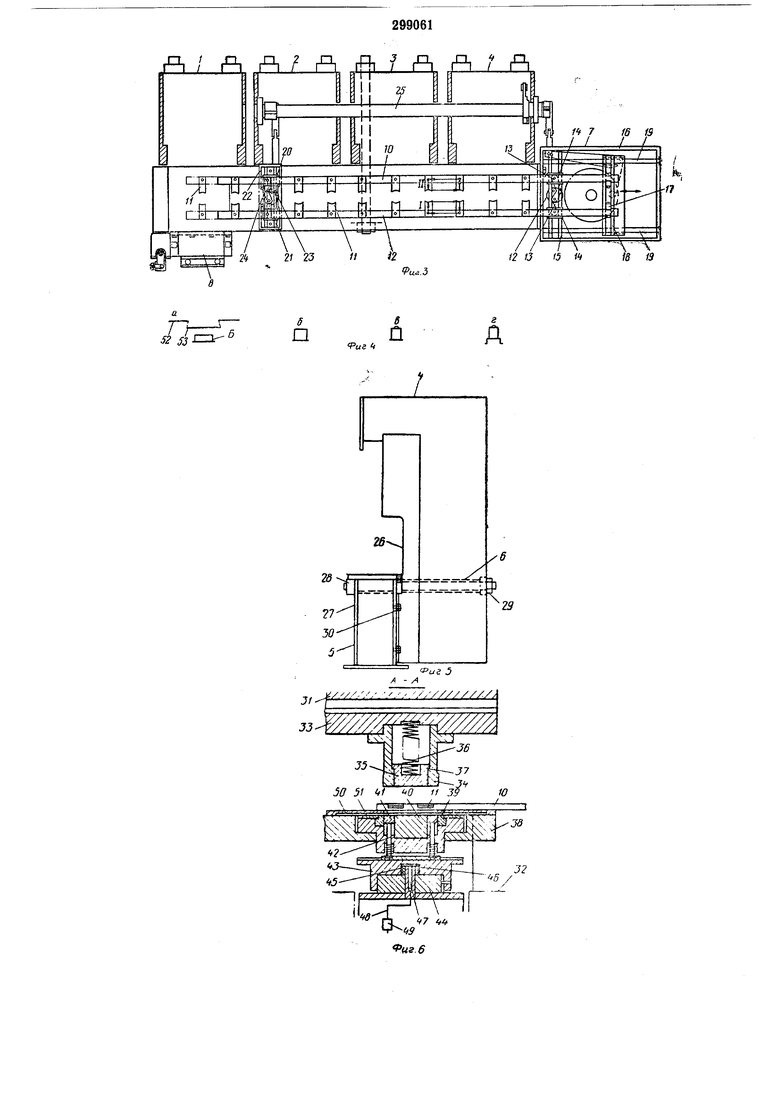

Для крепления прессов к раме используются поперечные стяжные болты 6 (см. фиг. 5), которые пропускают через конструкции 26 и 27 соответственно пресса 4 и рамы таким образом, чтобы противоположные копцы болтов выступали. На выступающие копцы болтов навинчивают гайки 28 и 29 и, затягивая их, прочно соединяют мелоду собой пресс и раму. После того как передняя стенка конструкции 26 и задняя стенка конструкции 27 скреплены между собой при помощи вспомогательных винтов 30, можно соединить между собой пресс 4 и раму 5, достигнув больщей прочности п жесткости.

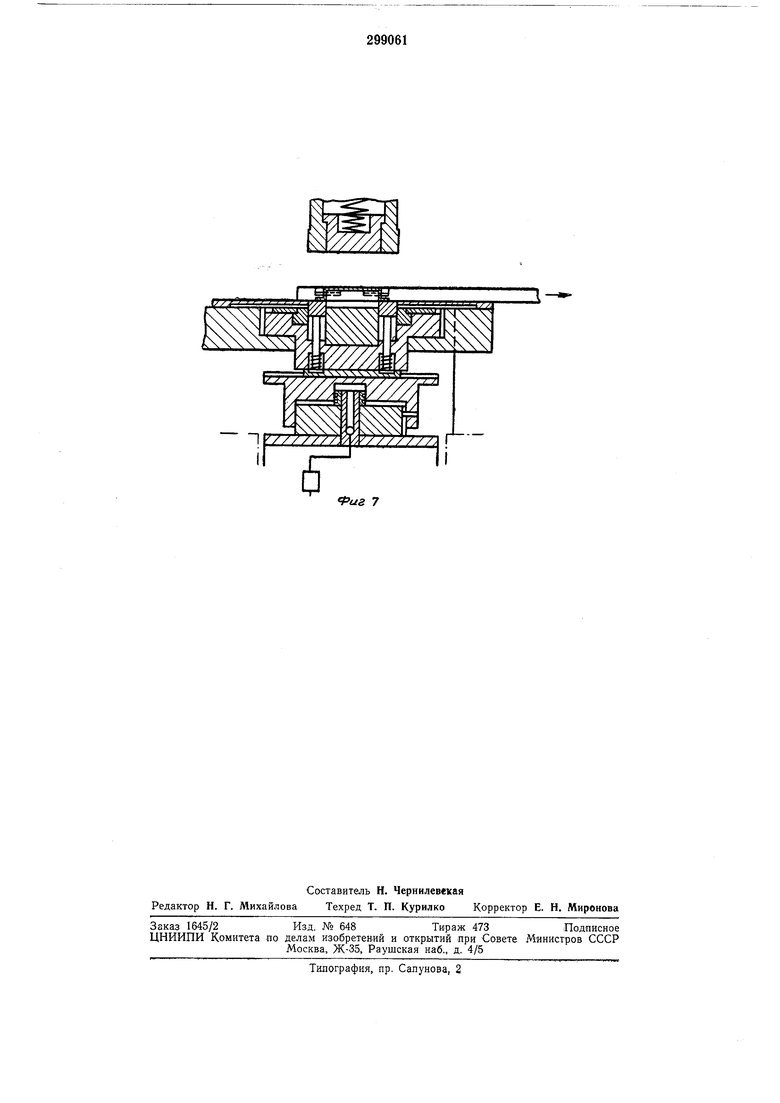

Пресс 1, предназначенный для одповременпой вырубки и вытяжки отрезка заготовки, вырубленной из свернутой в рулон полосы, включает верхний ползунок 31 и матрицу 32 (см. фиг. 6 и 7), которая схематично показана прерывистой линией и расположена под ползуном. Держатель 33 предназначен для крепления кольцевого верхнего пуапсопа 34, держатель смоптирован па ползунке 31 и соверщает свое движение в зависимости от ползунка. Выбрасыватель 35 смонтирован внутри пуансона 34, соверщает там вертикальное перемещение и обычно подпружинен в направлении вниз пружиной 36. Движение выбрасывателя вниз ограничено верхним фланцем элемента, входящего в зацепление с кольцевым плечом 37 на пуансоне 34. Верхний конец пружины 36 упирается в углубление, вырезанное в нижней поверхности держателя 33, а нижний конец упирается в верхнюю поверхность указанного элемента. Нижний держатель 38 матрицы неподвижно закреплен с помощью подходящего устройства (на чертежах не показано) на подущке матрицы 32, а нижняя матрица входит в отверстие, вырезанное в держателе 38. Нижняя матрица представляет собой кольцевую внещнюю матрицу 39 и внутреннюю матрицу 40 меньшего диаметра, которая входит в отверстие в матрице 39. При этом между периферией стенки, образующей отверстие, и внутренней матрицей остается некоторое пространство. Держатель 41 заготовки располагают между матрицами 39 и 40 таким образом, что он совершает там вертикальное перемещение. Держатель 41 заготовки поддерл ивается с помошью вертикальных пожек 42, опирающихся своими противоположными концами на платформу 43, которая может совершать вертикальное перемещение. Платформа 43 смонтирована па выпуклом элементе, образующим одно целое с подушкой 44 матрицы. В центре нижней платформы 43 имеется цилиндр, в котором монтируют поршень 45, нижний конец которого крепится к подушке 44 матрицы. Цилиндр 46 сообшается с каналом 47, по которому подают под определенным давлением рабочую жидкость. Канал 47 в свою очередь через трубопровод 48 подачи рабочей жидкости ПОД давлением сообшается с электромагнитным клапаном 49, а клапан - через трубопровод 48 с источником подачи рабочей жидкости под давлением (на чертежах не показан). На матрице 39 на некотором расстоянии от верхней поверхности дерлсателя 38 монтируют съемник 50 таким образом, чтобы между съемником и нижней матрицей оставалось свободное пространство - канал 51, по которому подают ленту для вырубки заготовки. Съемник служит для того, чтобы не допустить подъема обработанной полосы вместе с верхним пуансоном 34 тогда, когда последний начинает двигаться вверх. Пресс 1 работает следуюшим образом. После подачи полосы материала заготовок в канал 51 перпендикулярно к плоскости, изображенной на фиг. 6, ползунок 31 начинает движение вниз под действием привода, подключенного к любому источнику энергии (на чертежах не показаны). По мере движения ползунка 31 вниз пуансон 5-1 также движется вниз в сторону заготовки и вырубает при взаимодействии с матрицей 39 круглую заготовку (см. фиг. 4,а) из полосы 52 материала. Одновременно круглой поверхности, которая примыкает к внешней окружной кромке 53 заготовки, придается форма Б, поскольку пуансон 34 входит в кольцевое пространство, затовка остается между ними. При этом дерл :атель 41 заготовки перемещается вниз и давит на подушку 44 матрицы. После того как заготовке придана форма Б, соответствующая первичной обработке промежуточного продукта, верхний штамп-пуансон 34 начинает подниматься вверх от самой нижней точки своего движения, а съемник эффективно препятствует подъему остальной части полосы материала заготовки (отходов) вместе с движением верхнего штампа. В этот момент держатель 41 под действием подушки 44 оказывается в позиции, показанной на фиг. 6, поскольку пуансон 34 продолжает двигаться вверх. Одновременно с этим возбуждается электромагнитный клапан 49, который дает возможность рабочей жидкости под давлением поступать в цилиндр 46, перемещая тем самым платформу 43 и прошедший первичную обработку промежуточный продукт вверх. При этом промежуточный продукт удерживается держателем 41 и поднимается до тех пор, пока нижний его конец оказывается выше верхней поверхност съемника 50 (см. фиг. 7). В такой позиции определенная пара противоположных захватов // на штангах 10 питателя захватывает промежуточный продукт и перемещает его в направлении стрелки с пресса 1 на пресс 2. На прессе 2 промежуточный продукт проходит вторичную обработку (см. фиг. 4,6) и после этого передается в третью зону обработки - па пресс Л, как описано выше. Прошедший вторичную обработку промежуточный продукт подвергается последующей обработке на прессе 3 (см. фиг. 4,б). Прошедший три стадии обработки про.межуточныи продукт перемещается в четвертую, последнюю зону обработки - на пресс 4 и превращается в готовый или желательный продукт (см. фиг. 4,г). Описанный агрегат может использоваться для штамповки пе только колпачков, но и других типов деталей путем выбора соответствующей матрицы. Предмет изобретения 1. Многопозиционный агрегат для изготовления деталей штамповкой, содержаний установленные в ряд по ходу технологического процесса и связанные мелсду собой прессы, а также устройство, обеспечивающее передачу промелсуточпого продукта от одного пресса к другому, отличаюи ийся тем, что, с целью повышения производительности, он снабл ен установленной на пеподвил ном основании в части прессов рамой, служащей для размещения устройства, обеспечивающего передачу промел уточного продукта от одного пресса к другому, и соединенной со станинами упомянутых прессов посредством стяжных соединительных болтов. 2. Агрегат по п. 1, отличающийся тем, что рама выполнена в виде нескольких связанных между собой рам, имеющих общую длину.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вырубной пресс для изготовления резиновых заготовок | 1975 |

|

SU599987A1 |

| УСТРОЙСТВО ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ | 1996 |

|

RU2091235C1 |

| Штамп последовательного действия | 1973 |

|

SU469516A1 |

| Штамп совмещенного действия | 1991 |

|

SU1799653A1 |

| Штамп для вырубки и многопереходной вытяжки | 1987 |

|

SU1459768A1 |

| Штамп совмещенного действия | 1978 |

|

SU747579A1 |

| Штамп совмещенного действия | 1981 |

|

SU1003970A1 |

| Устройство для изготовления диафрагмы галетного элемента | 1976 |

|

SU574792A1 |

| Штамп для получения изделий типа глубоких стаканов | 1977 |

|

SU733841A1 |

| Пробивной револьверный пресс | 1989 |

|

SU1750802A1 |

Фиг 1 Fh / А А / г

S3

23

7

355f Pi

Риг

Х

2

иг 5

А - Л а

7

Авторы

Даты

1971-01-01—Публикация