1

Изобретение касается оборудования для механической обработки резинотехнических изделий и быть использовано для получения заготовок, например подошв обуви, из ленты.

Известен вырубной пресс для изготовления резиновых заготовок, включающий смонтированную на колоннах траверсу с приводом, взаимодействующим с ножевыми пуансонами

1 Однако в таком прессе после вырубки заготовок из ленты удаление их происходит при простое пресса, так как ножевые пуансоны расположены в рабочей зоне, что значительно снижает производительность пресса.

Прототипом изобретения является вырубной пресс для изготовления резиновых заготовок, включающий смонтированную на колоннах траверсу с приводом, взаимодействующим с ножевыми иуансонами, хвостовики которых расположены в держателях, установленных на поворотных вокруг колонны кронштейнах . В этом прессе удаление вырубленных заготовок происходит вне рабочей позиции, в то время как второй пуансон помещают на поворотном кронштейне в зону вырубки.

Однако при переналадках на другой тнпоразмер такой пресс простаивает из-за того.

что ножевые пуансоны жестко соединены с удерживающими их кронштейнами, а кронштейны жестко связаны между собой.

С целью уменьшения времени простоя пресса при переналадках предлагается вырубной пресс, в котором каждый кронштейн снаблсен винтовым механизмом для удержания свободно помещенного в держатель пуансона и копирными направляющими, в которых подвижно установлен держатель, имеющий взаимодействующие с выполненными в хвостовике пазами поворотные пластины, несущие иалец, контактирующий с коппрными направляющими.

Траверса выполнена с направляющими пазами для перемещения но ним держателя.

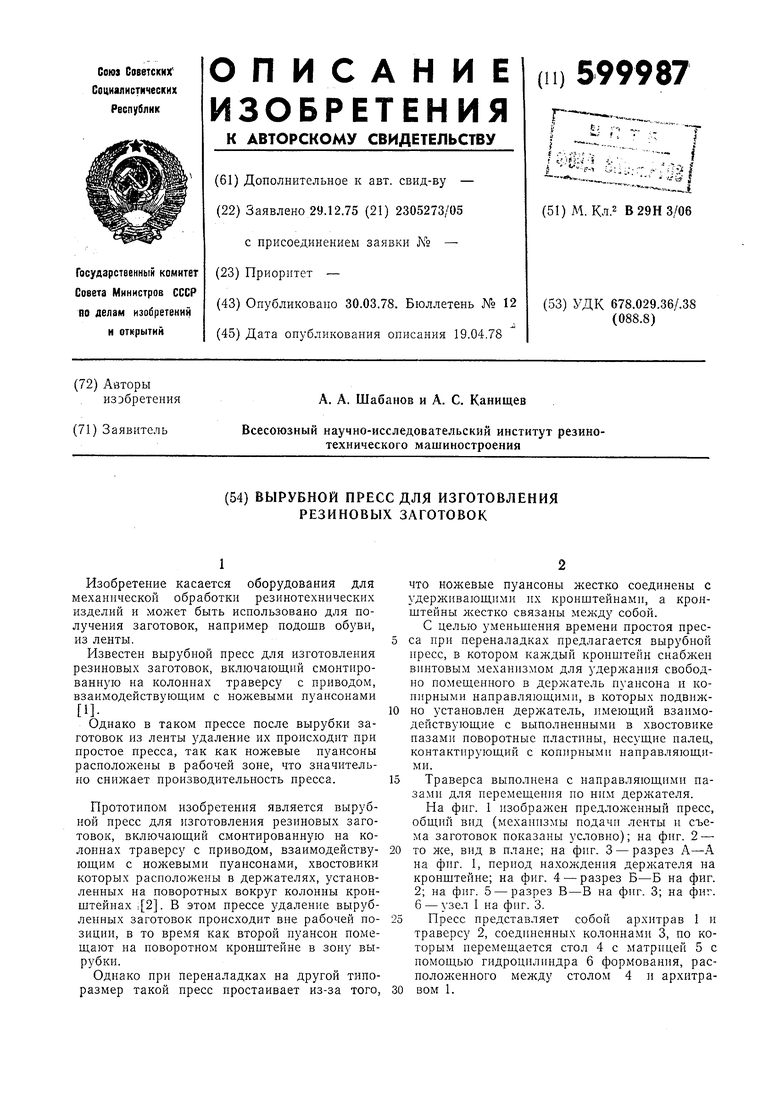

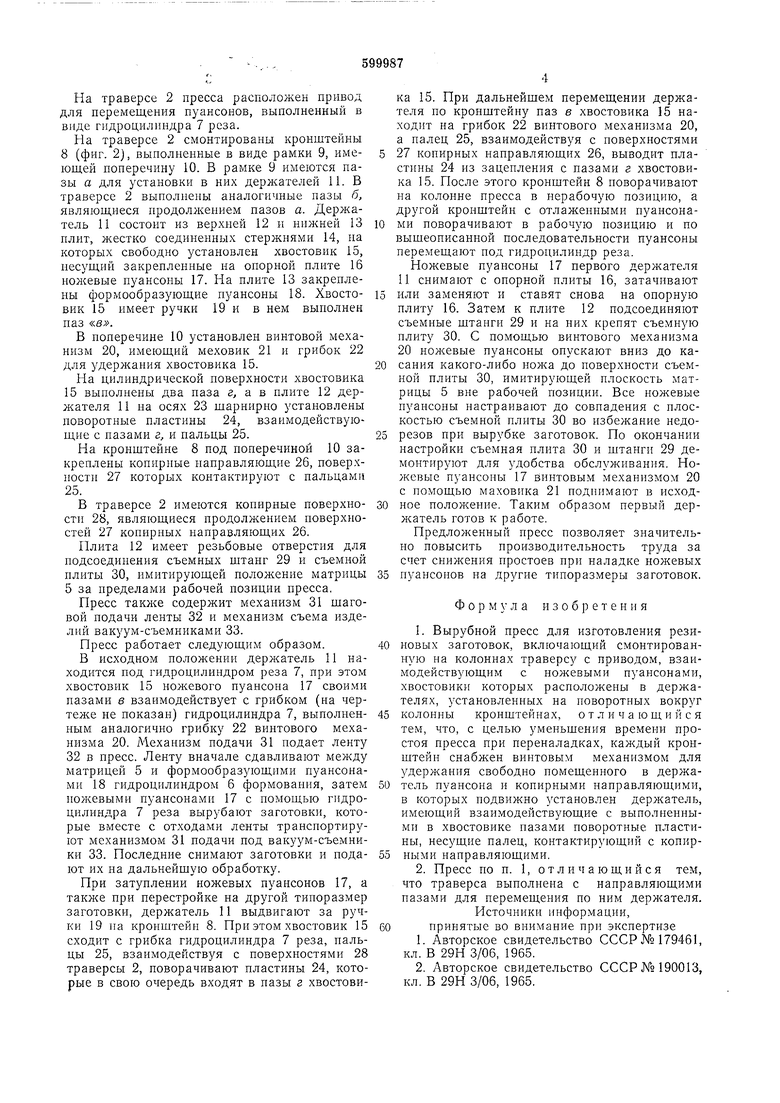

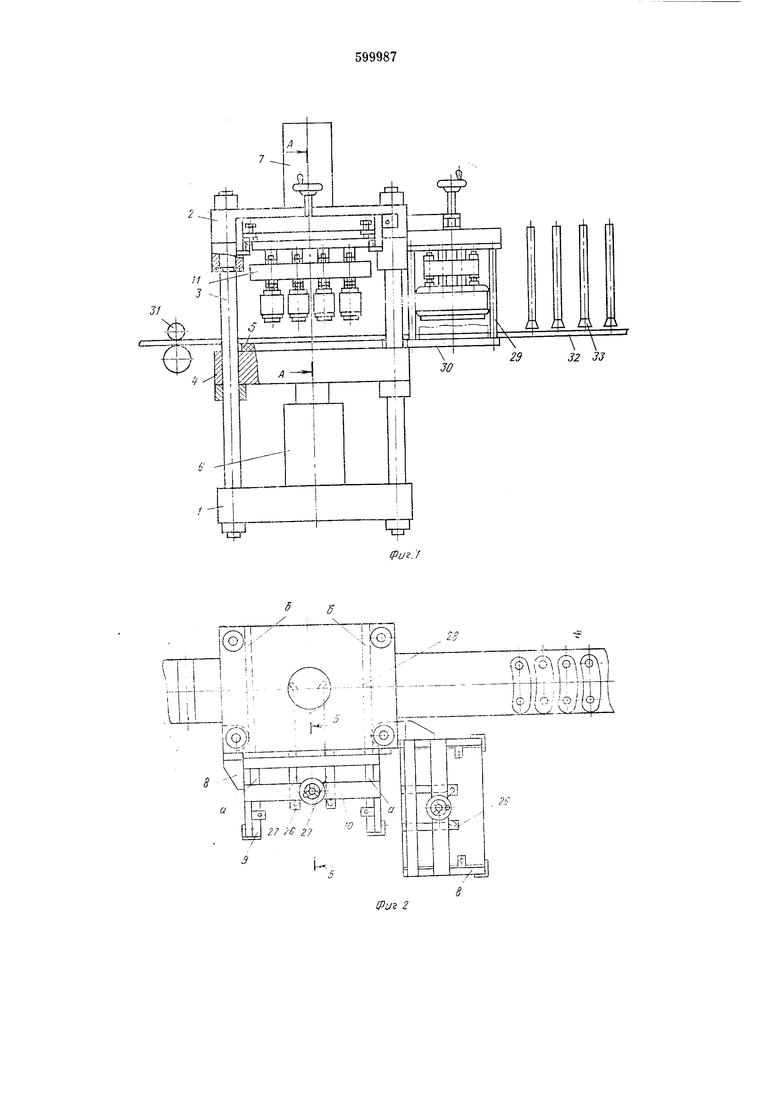

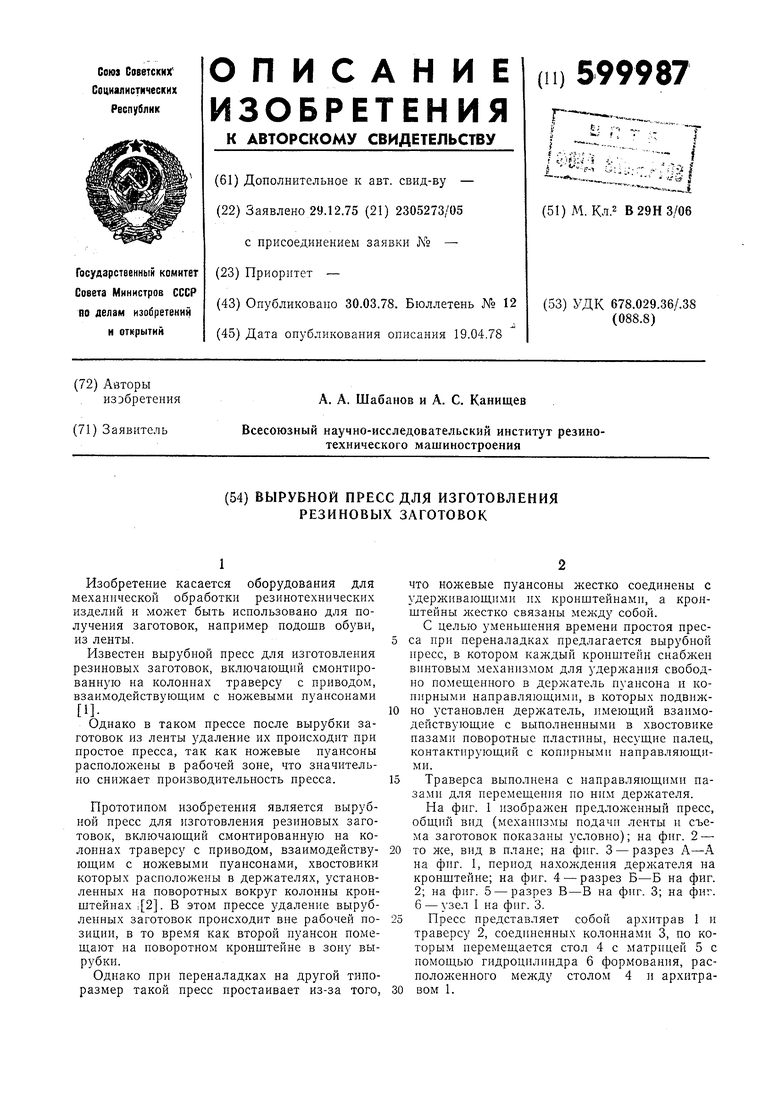

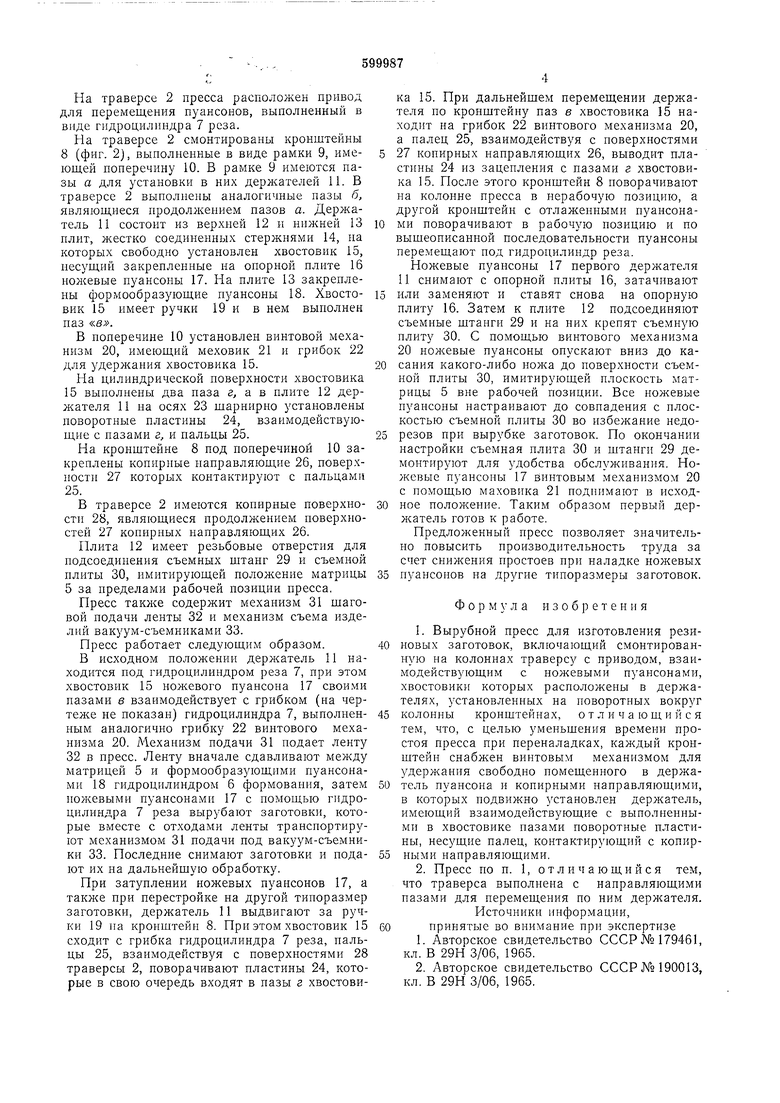

На фиг. 1 изобралсен предложенный иресс, общий вид (механизмы подачи ленты и съема заготовок показаны условно); на фиг. 2- то же, вид в плане; на фиг. 3 - разрез А-А на фпг. 1, период нахоледеиия дерлсателя на кронштейне; на фиг. 4 - разрез Б-Б на фиг. 2; на фнг. 5 - разрез В-В на фиг. 3; на фиг. 6 - узел I на фиг. 3.

Пресс представляет собой архитрав 1 и траверсу 2, соединенных колоннами 3, но которым перемещается стол 4 с матрицей 5 с помощью гидроцнлиндра 6 формования, распололсенного меладу столом 4 н архнтравом 1.

На траверсе 2 пресса расположен привод для перемещения пуансонов, выполненный в виде гидроцилнндра 7 реза.

На траверсе 2 смонтированы кронштейны 8 (фиг. 2), выполненные в виде рамки 9, имеющей поперечину 10. В рамке 9 имеются пазы а для установки в них держателей И. В траверсе 2 выполнены аналогичные пазы б, являющиеся продолжением пазов а. Держатель И состоит из верхней 12 и нилсней 13 плит, жестко соединенных стержнями 14, иа которых свободно установлен хвостовик 15, несущий закрепленные на опорной плите 16 нонсевые пуансоны 17. На плите 13 закреплены формообразующие иуансоны 18. Хвостовик 15 имеет ручки 19 и в нем выполнен паз «8.

В ноперечине 10 установлен винтовой механизм 20, имеющий меховик 21 и грибок 22 для удержания хвостовика 15.

На цилиндрической поверхности хвостовика 15 выполнены два паза г, а в плите 12 держателя И на осях 23 шарнирно установлены поворотные пластины 24, взаимодействующие с пазами г, и пальцы 25.

На кронштейне 8 под поперечиной 10 закреплены копирные направляющие 26, поверхности 27 которых контактируют с пальцами 25.

В траверсе 2 имеются копирные поверхностп 28, являющиеся продолжением поверхностей 27 копирных направляющих 26.

Нлита 12 имеет резьбовые отверстия для иодсоединения съемных штанг 29 и съемной плиты 30, имитирующей положение матрицы 5 за пределами рабочей позиции пресса,

Пресс также содержит механизм 31 шаговой подачи ленты 32 и механизм съема изделий вакуум-съемниками 33. Пресс работает следующим образом. В исходном положении держатель 11 находится под гидроцилиидром реза 7, при этом хвостовик 15 ножевого пуансона 17 своими иазами в взаимодействует с грибком (на чертелсе не показан) гидроцилиндра 7, выполненным аналогично грибку 22 винтового механизма 20. Механизм подачи 31 иодает леиту 32 в пресс. Ленту вначале сдавливают между матрицей 5 и формообразующими пуансонами 18 гидроцилиндром 6 формования, затем ножевыми пуансонами 17 с помощью гидроцилиндра 7 реза вырубают заготовки, которые вместе с отходами ленты транспортируют механизмом 31 подачи под вакуум-съемники 33. Последние снимают заготовки и подают их иа дальнейшую обработку.

При затуплении ножевых пуансонов 17, а при перестройке на другой типоразмер заготовки, держатель 11 выдвигают за ручки 19 па кронштейн 8. При этом хвостовик 15 сходит с грибка гидроцилиндра 7 реза, нальцы 25, взаимодействуя с поверхностями 28 траверсы 2, поворачивают пластины 24, которые в свою очередь входят в пазы г хвостовика 15. При дальнейшем перемещении держателя по кронштейну паз в хвостовика 15 находит на грибок 22 винтового механизма 20, а палец 25, взаимодействуя с иоверхностями

27 копирных направляющих 26, выводит пластины 24 из зацепления с пазами г хвостовика 15. После этого кронщтейн 8 поворачивают на колоине пресса в нерабочую позицию, а другой кронштейи с отлаженными пуансонами поворачивают в рабочую позицию и по вышеописанной последовательности пуансоны перемещают под гидроцилиндр реза.

Ножевые пуансоны 17 первого держателя II снимают с опорной плиты 16, затачивают

или заменяют и ставят снова на опорную плиту 16. Затем к плите 12 подсоединяют съемные щтанги 29 и на них крепят съемную плиту 30. С помощью винтового механизма 20 иол ;евые пуансоны опускают вниз до касания какого-либо ножа до поверхности съемной плиты 30, имитирующей плоскость матрицы 5 вне рабочей позиции. Все ножевые иуансоиы настраивают до совпадения с плоскостью съемной плиты 30 во избел ;ание недорезов при вырубке заготовок. По окончании настройки съемная плита 30 и штанги 29 демонтируют для удобства обслуживания. Ножевые пуансоны 17 винтовым механизмом 20 с помощью маховика 21 подпимают в исходное положение. Таким образом первый держатель готов к работе.

Предлол :енный пресс позволяет значительио повысить производительность труда за счет простоев ири наладке ножевых

пуансонов на другие типоразмеры заготовок.

Формула изобретения

1.Вырубной пресс для изготовления резиновых заготовок, включающий смонтированную на колоннах траверсу с приводом, взаимодействующим с ножевыми пуансонами, хвостовики которых расположены в держателях, установленных на поворотных вокруг

колонны кронштейнах, отличающийся тем, что, с целью уменьшения времени простоя пресса при переналадках, кронштейн снабжен винтовым механизмом для удерл :ания свободно помешенного в держатель пуансона и коиириыми иаправляюшими, в которых иодвижно установлен дерл атель, имеющий взаимодействующие с выполненными в хвостовике пазами поворотные пластины, несущие палец, контактирующий с копирными направляющими.

2.Пресс но п. 1, отличающийся тем, что траверса выполнена с направляющими пазами для перемещения по ним дерл ателя.

Псточиики ииформации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР№ 179461, кл. В 29Н 3/06, 1965.

2.У вторское свидетельство СССР №190013, кл. В 29Н 3/06, 1965.

. .±L...

.1.-

iil

1Г

f 3 J I

Ж|.

I II

-

ii

vU

ji

ж

vl

Ж

Д

T

JV

f

32 33

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп с отключаемыми пуансонами | 1987 |

|

SU1609536A1 |

| Способ изготовления электрических соединений и устройство для его осуществления | 1977 |

|

SU738019A1 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| Устройство для изготовления пакетов керамических конденсаторов | 1983 |

|

SU1088080A1 |

| Устройство для получения полых изделий из трубчатых заготовок | 1990 |

|

SU1810185A1 |

| Способ обработки труб | 1990 |

|

SU1810186A1 |

| УСТРОЙСТВО ДЛЯ ВЫСЕКАНИЯ ЭТИКЕТОК ИЗ СТОПЫ ЗАГОТОВОК | 2003 |

|

RU2235644C1 |

| Поточная линия для штамповки крупногабаритных листовых заготовок | 1991 |

|

SU1834813A3 |

| Штамп с отключаемыми пуансонами | 1984 |

|

SU1274823A1 |

| Универсально-гибочный автомат для изготовления деталей малых серий | 1988 |

|

SU1637891A1 |

АА

ff- ff .7oЗefl/ i/

J5IITiIffl

iS

t -:: t-«:-(

fflaz.5

г

, 2

2 , /

(% 11;|Ш.n

б .

2,

cpu.e

Авторы

Даты

1978-03-30—Публикация

1975-12-29—Подача