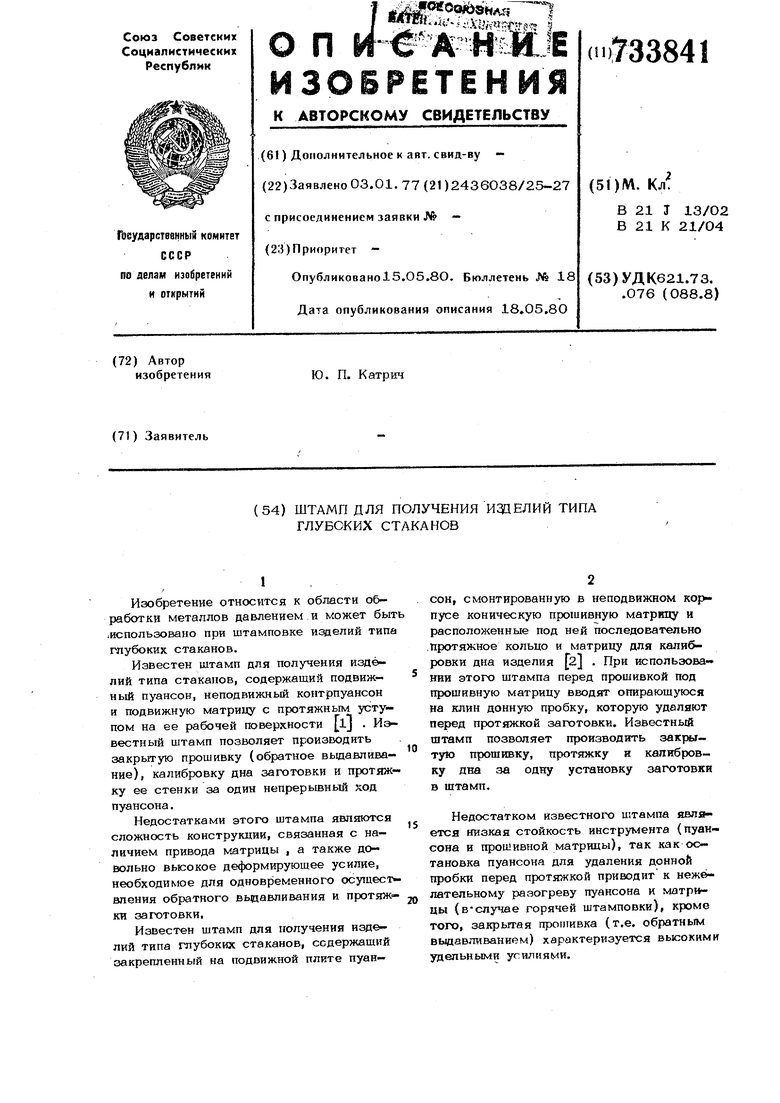

Изобретение OTHOCVITCH к области обработки металлов давлением и может быт ,использовано при штамповке иаделий типа глубоких стаканов. Известен штамп для получения изделий типа стаканов, содержащий подвижный пуансон, неподвижньй контрпуансон и подвижную матрицу с протяжным уступом на ее рабочей поверхности ij . Известный штамп позволяет произЕюдить закрытую прошивку (обратное вьщавлива- ние), калибровку дна заготовки и протяж ку ее стенки за один непрерывный ход пуансона. Недостатками этого штампа являются сложность конструкции, связанная с наличием привода матрицы , а также довольно высокое деформирующее усилие, необходимое для одновременного осущест вления обратного вьоавливания и протяжки заготовки. Известен щтамп для получения изделий типа глубоких стаканов, содержащий закрепленный на подвижной плите пуан- СОН, смонтированную в неподвижном кори. пусе коническую прошивную матрицу и расположенные нод ней последовательно .протяжное кольцо и матрицу для калибровки дна изделия 2 . При использовании этого штампа перед прошивкой под прошивную матрицу ввoдsIT опирающуюся на клин донную пробку, которую удаляют перед протяжкой заготовки. Известный штамп позволяет производить закрытую прошивку, протяжку и калибровку два за одну установку заготовки в штамп. Недостатком известно1х штампа является низкая стойкость инструмента (пуансона и тфошивной матрицы), так как остановка пуансона для удаления донноЙ пробки перед протяжкой приводит к нежелательному разогреву пуансона и матрицы (в-случае горячей штамповки), кроме того, закрытая прошивка (т.е. обратным выдавливанием) характеризуется высокими удельными усилиями. Цепью изобретения является повьше- ние стойкости инструмента и производительности получения изделий. Цель достигается тем, что предлагав мый штамп снабжен размещенной непосредственно под прошивкой матриней, подпружиненной в осевом направлении от носительно корпуса подвижной опорой, имеющей центральное сквозное отверстие и взаимодействующую с прошивной матрицей кольцевую выточку, смонтированными на подвижной плите взаимодействующими с подвижной опорой поворотными щтангам а также закрепленными в корпусе со сто роны подвижной плиты осями, прошивная матрица выполнена из двух продольных половин, установленных с возможностью поворота на осях, а протя кное кольцо смонтировано в подвижной опоре. На фиг, 1 показан предлагаемый штам

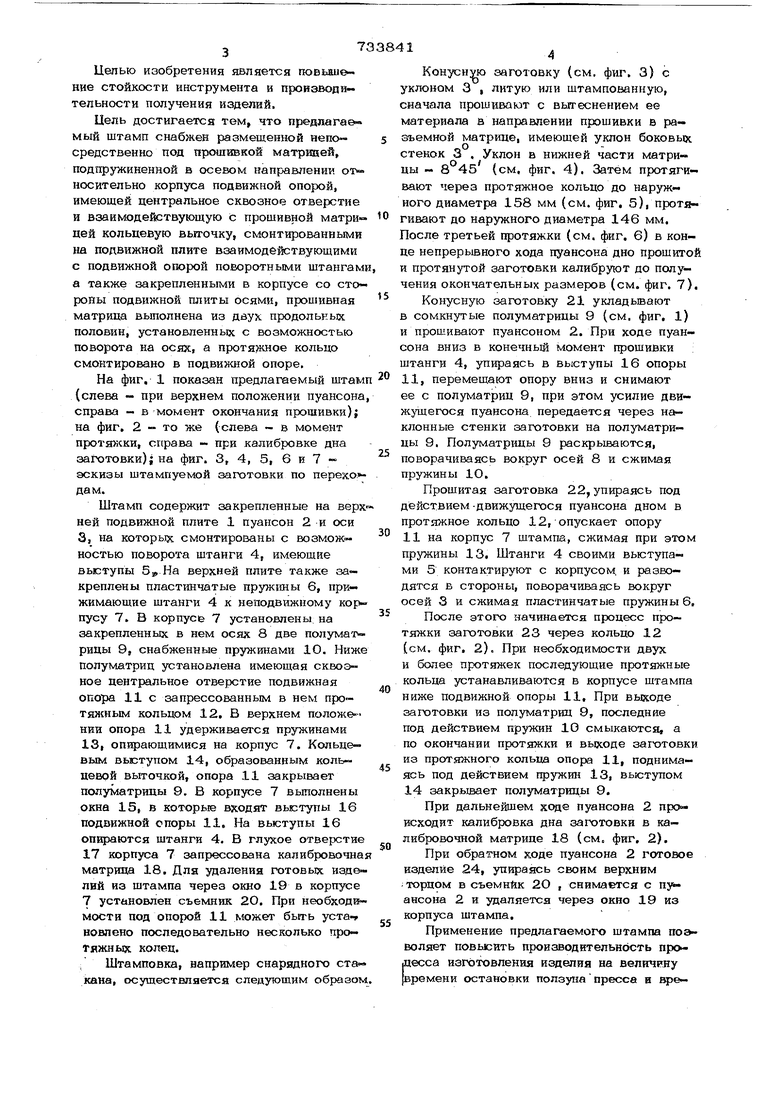

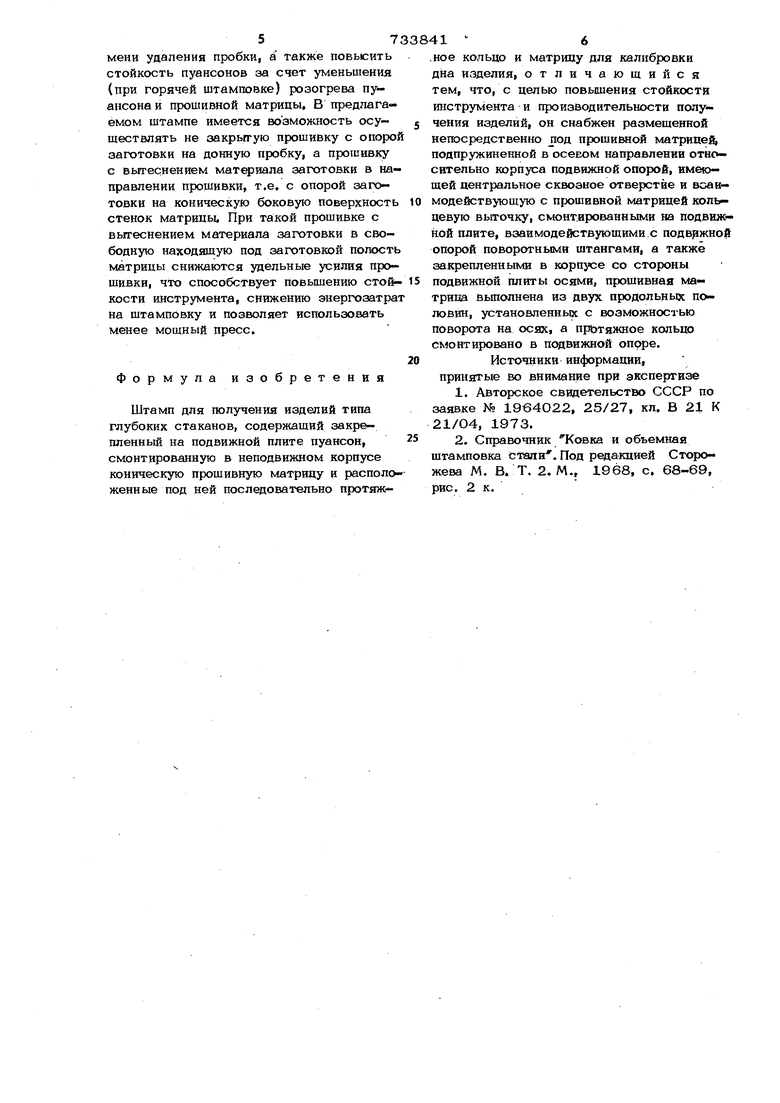

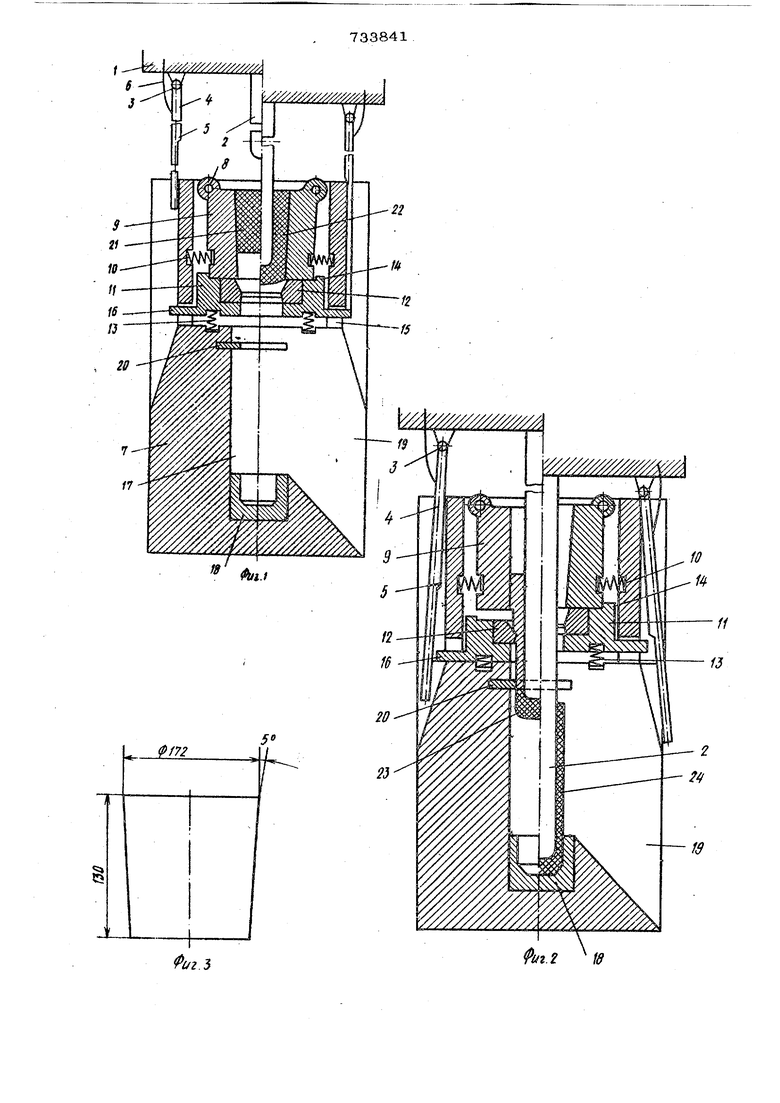

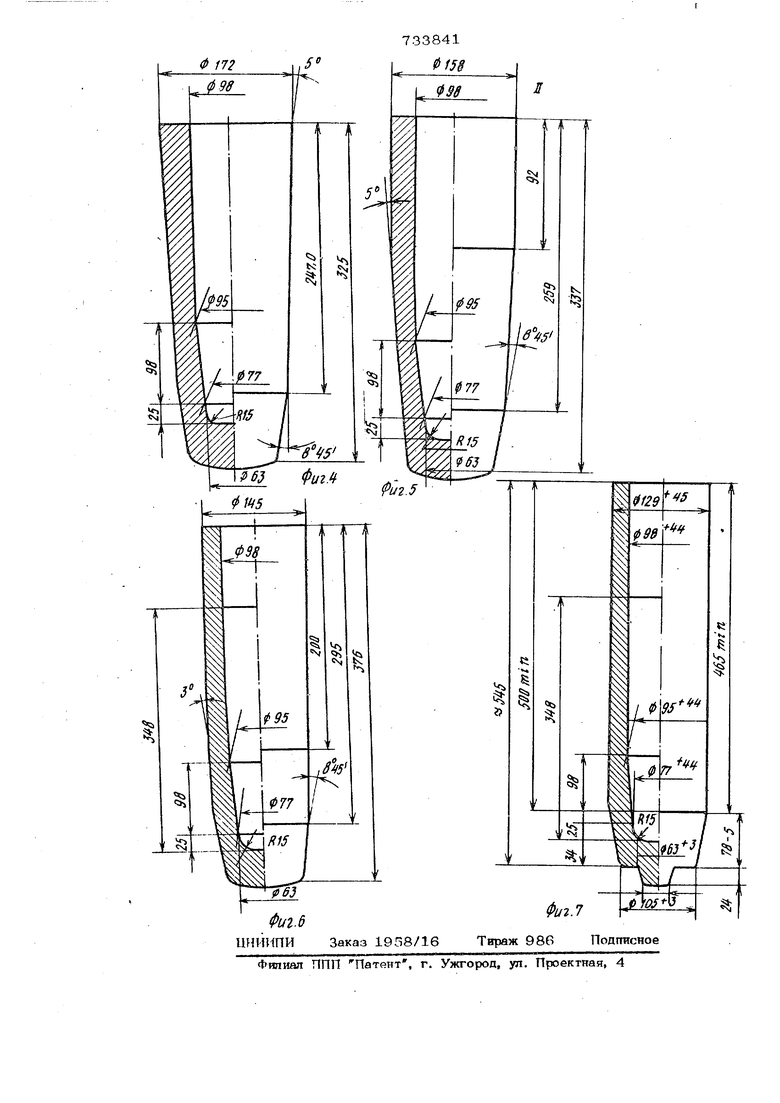

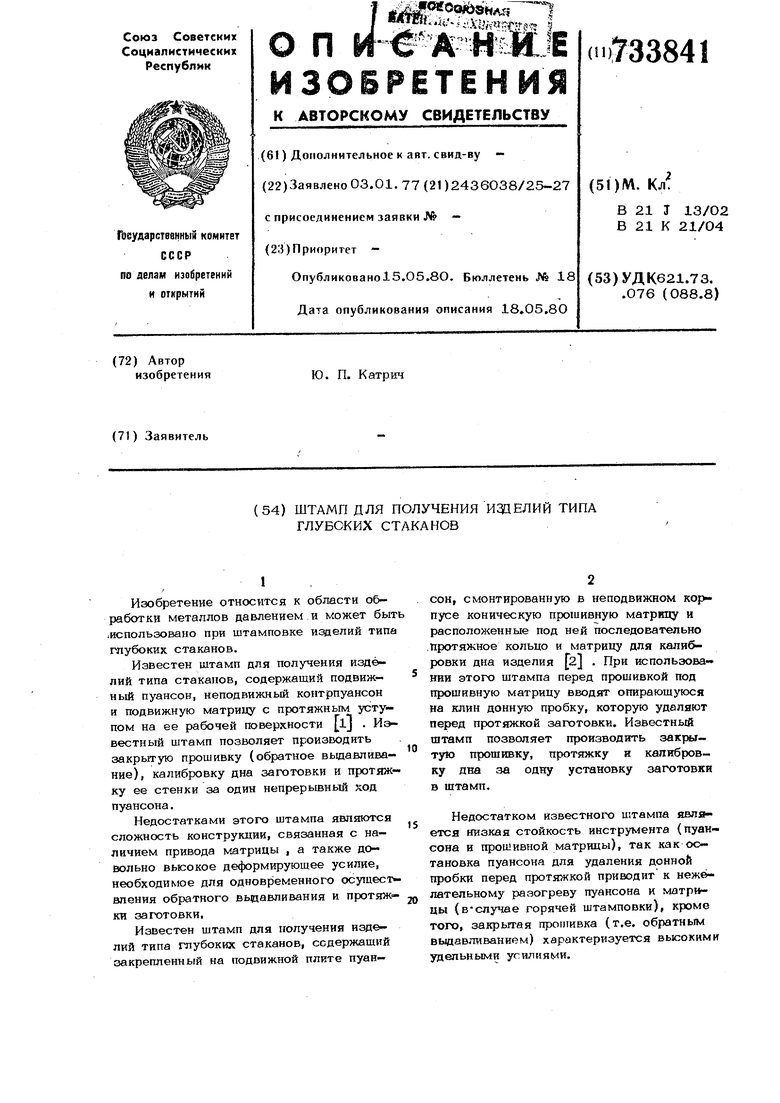

(слева - при верхнем положении пуансона справа - в момент окончания прощивки)| на фиг, 2 - то же (слева - в момент протякски, сгфава - при калибровке дна заготовки)} на фиг. 3, 4, 5, 6 и 7 эскизы штампуемой заготовки по перехо.дам.

Штамп содержит закрепленные на верхней подвижной плите 1 пуансон 2 и оси 3, на которых смонтированы с возможностью поворота щтанги 4, имеющие выступы 5да На верхней плите также закреплены пластинчатые пруж1шы 6, прижимающие штанги 4 к неподвижному корпусу 7. В корпусе 7 установлены на закрепленных в нем осях 8 две полумат рицы 9, снабженные пружинами Ю. Ниже полуматриц установлена имеющая сквозное центральное отверстие подвижная опора 11 с запрессованным в нем протяжным кольцом 12, В верхнем положе-НИИ опора 11 удерживается пружинами 13, опирающимися на корпус 7, Кольцевым вьютупом 14, образованным кольцевой выточкой, опора 11 закрывает полуматрицы 9. В корпусе 7 выполнены окна 15, в которые входят въютупы 16 подвижной споры 11, На вьютупы 16 опираются штанги 4. В глухое отверстие 17 корпуса 7 запрессована калибровочна матрица 18, Для удаления готовых изделий из штампа через окно 19 в корпусе 7 установлен съемник 2О, При необходимости под опорой 11 может быть уста- новпено последовательно несколько протяжных колец,

Штамповка, например снарядного ста- квиа, осуществляется следующим образом

ее с полуматриц 9, при этом усилие двиЖ5тцегося пуансона передается через наклонные стенки заготовки на полуматри- цы 9. Полуматрицы 9 раскрьшаются, поворачиваясь вокруг осей 8 и сжимая пружины 1О.

Прошитая заготовка 22, упираясь под действием -движущегося пуансона дном в протяжное кольцо 12, опускает опору 11 на корпус 7 штампа, сжимая при этом пружины 13, Штанги 4 своими вьютупами 5 контактируют с корпусом, и разводятся в стороны, поворачиваясь вокруг осей 3 и сжимая пластинчатые пружины 6

После этого начинается процесс про- Т51жки загх)товки 23 через кольцо 12 (см. фиг, 2). При необходимости двух и более протяжек последующие протяжные кольца устанавливаются в корпусе штампа ниже подвижной опоры 11, При выходе заготовки из полуматриц 9, последние под действием пружин 10 смыкаются, а по окончании протяжки и выходе заготовк из протяжного кольца опора 11, поднимаясь под действием пружин 13, вьютупом 14 закрывает полуматрицы 9,

При дальнейшем ходе пуансона 2 про исходит калибровка дна заготовки в калибровочной матрице 18 (см, фиг, 2),

При обратном ходе пуансона 2 готовое изделие 24, упираясь своим верхним торцом в съемник 2О , снимается с пуансона 2 и удаляется через окно 19 из корпуса штампа.

Применение предлагаемого штампа поэволяет повысить производительность про|Цесса изготовления изделия на величину времени остановки ползуна пресса и Конусную заготовку (см. фиг. 3) с уклоном 3 , литую или щтампованную, сначала прошивают с вытеснением ее материала в направлении прошивки в разъемной матрице, имеющей уклон боковых стенок 3 . Уклон в нижней части матрицы - 8 45 (см, фиг. 4). Затем протягивают через протяжное кольцо до наружного диаметра 158 мм (см. фиг, 5), протягивают до наружного диаметра 146 мм, После третьей протяжки (см. фиг, 6) в конце непрерьтного хода пуансона дно прошитой и протянутой заготовки калибруют до получения окончательных размеров (см. фиг. 7), Конусную заготовку 21 укладывают в сомкнутые полуматрицы 9 (см. фиг, 1) и прошивают пуансоном 2, При ходе пуансона вниз в конечный момент прошивки штанги 4, упираясь в выступы 16 опоры Ц, перемешают опору вниз и снимают мени удаления пробки, а также повысить стойкость пуансонов за счет уменьшения (при горячей штамповке) розогрева пуансона и прошивной матрицы, В предлагаемом штампе имеется возможность осуществлять не закрытую прошивку с опоро заготовки на донную пробку, а прошивку с вытеснением заготовки в направлении прошивки, т.е. с опорой заго- товки на коническую боковую поверхность стенок матрицы. При такой прошивке с вытеснением материала заготовки в свободную находящую под заготовкой полость матрицы снижаются удельные усилия про- шивки, что способствует повышению сто& кости инструмента, снижению энергозатра на штамповку и позволяет использовать менее мошный пресс. Формула изобретения Штамп для получения изделий типа глубоких стаканов, содержащий закрепленный на подвижной плите пуансон, смонтированную в неподвижном корпусе коническую прошивную матрицу и расположенные под ней последовательно протяж.ное кольцо и матрицу для калибровки дна изделия, отличающийся тем, что, с целью повышения стойкости инструмента и производительности получения изделий, он снабжен размещенной непосредственно од прошивной матрицей подпружиненной в осевом направлении относительно корпуса подвижной опорой, имеющей центральное сквозное отверстие и всаи- модействуюшую с прошивной матрицей копьцевую выточку, смонтированными на подвижн ой плите, взаимодействующими с подвржной опорой поворотньали штангами, а также закрепленными в корпусе со стороны подвижной плиты осями, прошивная ма- трида выполнена из двух продольньк половин, установленньк с возможностью поворота на осях, а прьтяжное кольцо смонтировано в подвижной опоре. Источники информации, принзатые во внимание при экспертизе 1.Авторское свидетельство СССР по заявке № 1964022, 25/27, кл. В 21 К 21/04, 1973. 2.Справочник Ковка и объемная штамповка стали . Под редакцией Сторожева М. В. Т. 2. М., 1968, с. 68-69, рис. 2 к.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ДНИЩА (КРЫШКИ) РЕАКТОРА ИЗ СЛИТКА | 2009 |

|

RU2412777C1 |

| Штамп для объемной штамповки полых изделий выдавливанием со сквозной прошивкой | 1985 |

|

SU1389925A1 |

| СПОСОБ ИЗОТЕРМИЧЕСКОЙ ШТАМПОВКИ ЗАГОТОВОК С ГЛОБУЛЯРНОЙ СТРУКТУРОЙ | 2011 |

|

RU2459683C1 |

| ШТАМП И СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА БУКСЫ ИЗ ЦИЛИНДРИЧЕСКОЙ ЗАГОТОВКИ С ГЛОБУЛЯРНОЙ СТРУКТУРОЙ | 2010 |

|

RU2443494C1 |

| Устройство для изготовления полупустотелых заклепок | 1991 |

|

SU1819184A3 |

| Комбинированный штамп | 1977 |

|

SU657899A1 |

| ПРАВОЧНЫЙ ШТАМП КОНТАКТНОГО ДЕЙСТВИЯ | 1994 |

|

RU2090295C1 |

| ШТАМП СОВМЕЩЕННОГО ДЕЙСТВИЯ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЯ С ОСЕСИММЕТРИЧНЫМ ФЛАНЦЕМ ИЗ ТРУБНОЙ ЗАГОТОВКИ | 2014 |

|

RU2572686C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2357830C2 |

| Устройство для подачи штучных заготовок в рабочую зону штампа | 1983 |

|

SU1174137A1 |

Авторы

Даты

1980-05-15—Публикация

1977-01-03—Подача