Изобретение относится к иеразрушающим электрическим способам контроля качества поверхностной закалкн стальных деталей при электротермической обработке их п ванне с электролитом.

В известном способе контроля поверхностной закалки стальных деталей при нагреве в электролите по изменению электрических, например магнитных, характеристик в результате изменения свойств сталей после их термической обработки испытуемая деталь вводится внутрь измерительной катуШКИ, при этом изменяется индуктивность катушки, и следовательно, сопротивление переменному току катушки, сердечником которого является деталь. Однако при пр именении известного способа необходимо извлекать испытуемую деталь из ванны и помещать ее внутрь катушки, что практически трудно осуществимо, особенно для деталей больших размеров и сложной конфигурации.

Цель изобретения - определение качества поверхностной закалки без извлечения контролируемой детали из ванны с электролитом- достигается периодическим подключением ванны с деталью к источнику переменного тока и измерением угла сдвига фазы между током в цеии и напряжением, приложенным к детали, по которому определяют качество поверхностной закалки.

Способ основан на том, что при погружении металла в.раствор электролита и пропускании переменного тока на границе металла с раствором возникает двойной слой зарядов разного зиака, который может рассматриваться как обкладки некоторого конденсатора.

Сопротивление системы металл-раствор из-за емкости двойного слоя не яв.ляется чисто активным. Емкостная составляющая комплекснаго сопротивления цепи обус.ловливает появление сдвига фазы между протекающим током и приложенным напряжением. Исследованиями установлено, что имеется определенная зависимость переходного комплексного сопротивления стальных деталей, прошедших различную степень закалки в функции переменного тока через систему деталь-раствор.

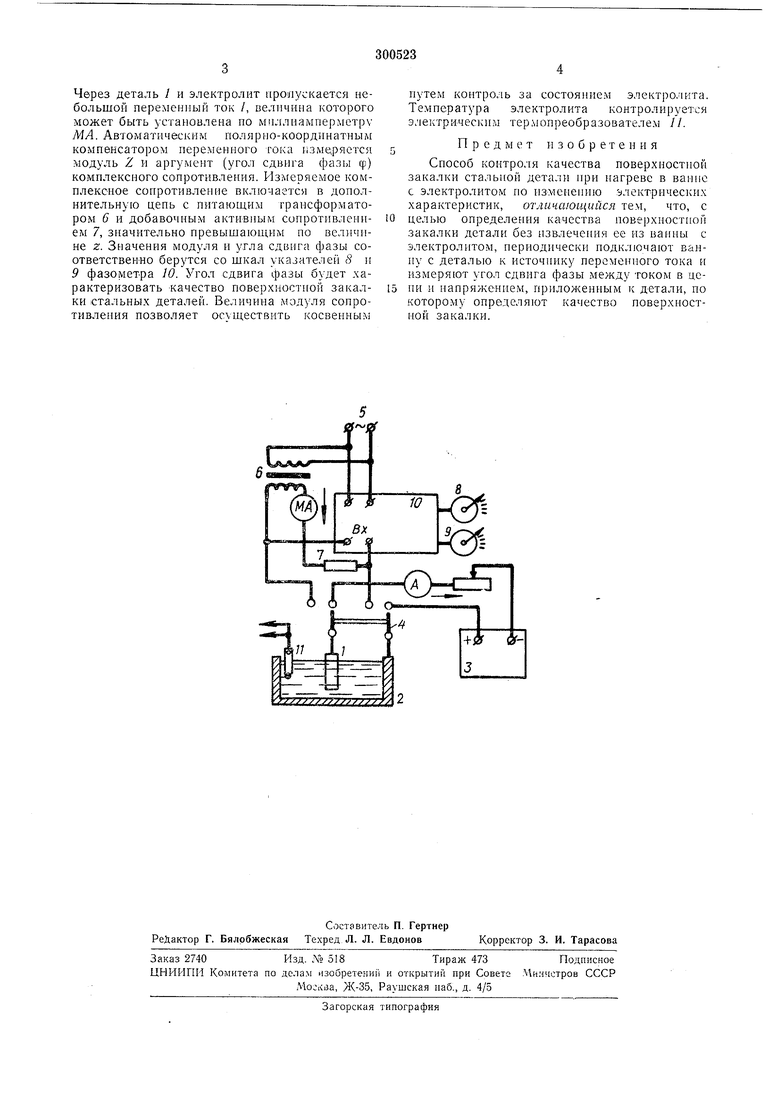

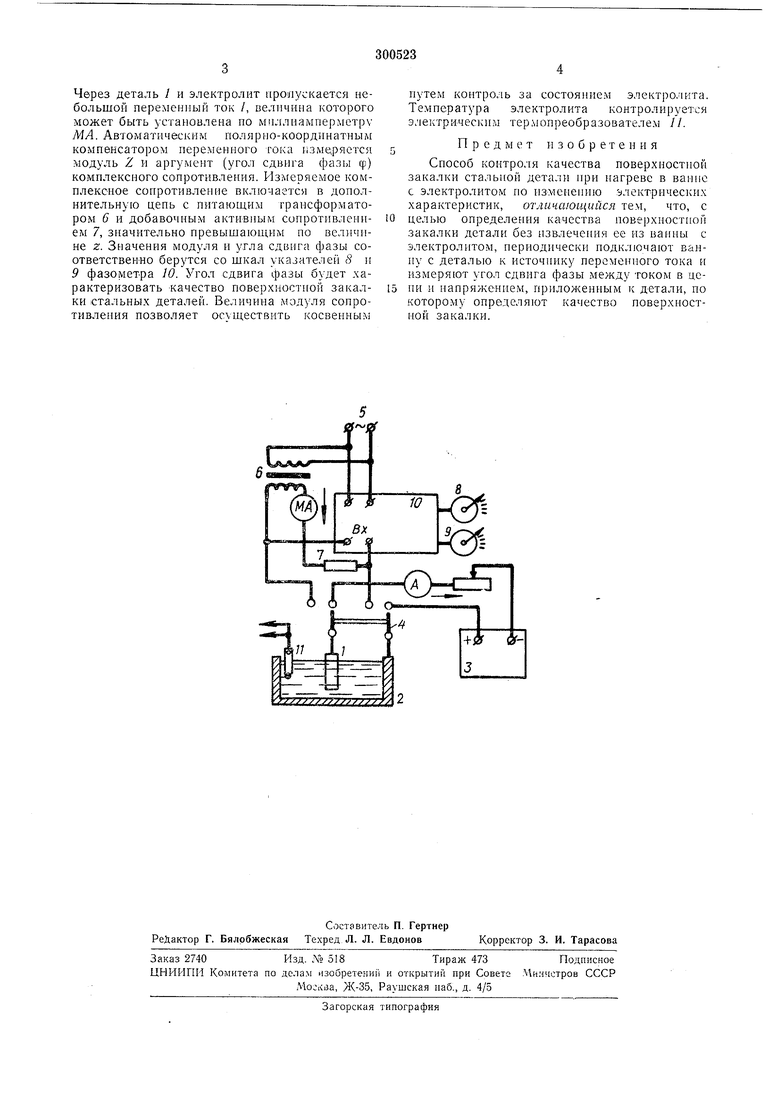

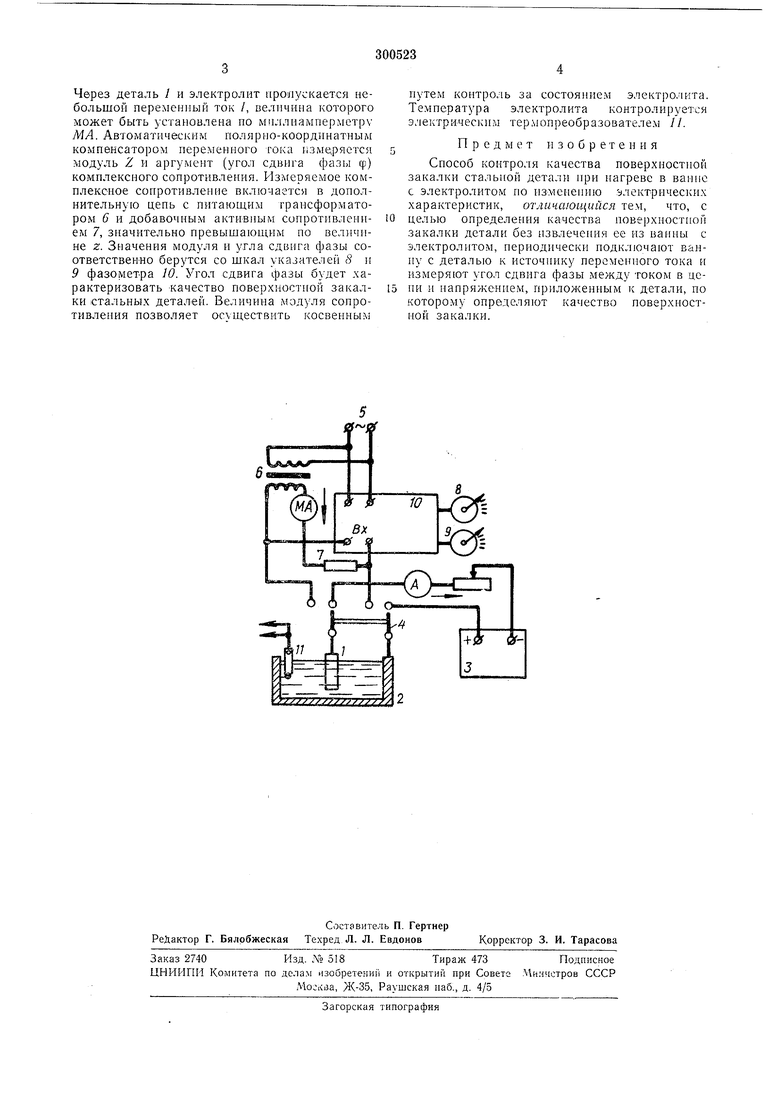

На чертеже лредставлено графическое изображение способа.

Подлежащая термической обработке стальная деталь / предварительно нагревается и ванне 2 с электролитом, посредством пропускания через нее постоянного тока / от источника 3 постоянного тока. Затем ванну с коптролируемой деталью переключателем 4 отключают от источника 3 и подключа.ют к источнику 5 переменного тока, в качестве которого может служить сеть промышленной частоты. Нагретая деталь быстро охлалсдается раствоЧерез деталь I и электролит проаг/скается небольшой переменный ток /, величина которого может быть установлена по миллиамперметру МА. Автоматпческим полярно-координатным компенсатором переменного гока 1зме,ряется модуль Z и аргумент (угол сдвига фазы ф) комплексного сопротивления. Измеряемое комплексное сопротивленне включается в дополнительную цепь с питающим трансформатором 6 и добавочным активным сопротивлением 7, значительно превышающим по величине Z. Значения модуля и угла сдвига фазы соответственНО берутся со щкал указателей 8 и 9 фазометра 10. Угол сдвига фазы будет характеризовать качество поверхностной закалки стальных деталей. Величина модуля сопротивления позволяет ос ществить косвенным

путем контро.,чь за состоянием электро.г|ита. Температура электролита контролируется электрическим термопреобразователем 11.

Предмет изобретен и я

Способ контроля качества поверхиостиой закалки стальной детали при нагреве в ванне с электролитом по изменению э.1ектрических характеристик, огличающийся тем, что, с целью определения качества поверхностной закалки детали без извлечеии.ч ее из ванны с электролитом, периодически иодключают ванну с деталью к источнику переменного тока и измеряют угол сдвига фазы между током в цени и напряжением, приложенным к детали, по которому определяют качество поверхностной закалки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля термической обработки стальных деталей при нагреве в ванне с электролитом | 1987 |

|

SU1481260A1 |

| ИЗДЕЛИЕ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С КЕРАМИЧЕСКИМ ПОКРЫТИЕМ (ВАРИАНТЫ) И СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ | 2004 |

|

RU2345180C2 |

| СПОСОБ ПЛАЗМЕННО-ДУГОВОГО УПРОЧНЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1993 |

|

RU2095430C1 |

| СПОСОБ ЗАКАЛКИ ДИСКОВЫХ ПИЛ | 1997 |

|

RU2119538C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ В ЭЛЕКТРОЛИТНОЙ ПЛАЗМЕ | 1992 |

|

RU2009213C1 |

| СПОСОБ ИДЕНТИФИКАЦИИ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2501003C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ДЕТАЛИ | 2015 |

|

RU2624881C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МЕТАЛЛОКЕРАМИЧЕСКОГО ПОКРЫТИЯ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ | 2013 |

|

RU2543659C1 |

| Способ термической обработки стальной проволоки и устройство для его осуществления | 1989 |

|

SU1694668A1 |

| ИНДУКЦИОННАЯ УСТАНОВКА ДЛЯ ПОВЕРХНОСТНОЙ ЗАКАЛКИ ЗУБЧАТО-КОЛЕСНЫХ ДЕТАЛЕЙ, СПОСОБ ВЫСОКОЧАСТОТНОГО КОНТРОЛЯ НАГРЕВА ЗУБЧАТО-КОЛЕСНОЙ ДЕТАЛИ, ИНДУКЦИОННАЯ ЗАКАЛОЧНАЯ УСТАНОВКА, СПОСОБ ВЫСОКОЧАСТОТНОГО РЕГУЛИРОВАНИЯ ПОДАЧИ ПИТАНИЯ И ИНДУКЦИОННО-ЗАКАЛОЧНАЯ УСТАНОВКА | 1991 |

|

RU2113773C1 |

Даты

1971-01-01—Публикация