Известны автоматизированные бурильные установки, содержащие тележку с приводом, включенным в сеть питания через реверсивный золотник, стреловидный манипулятор с рабочим органом и датчики перемещений.

С целью обеспечения прямолинейности забоя выработки предлагаемая установка снабжена пневматическим дифференциальным мостом, составленным из пневмопотенциометрических функциональных датчиков угловых перемещений манипулятора и линейного пневмопотенциометрического датчика перемещений тележки, реверсивный золотник привода которой с помощью элементов сравнения включен в диагональ моста.

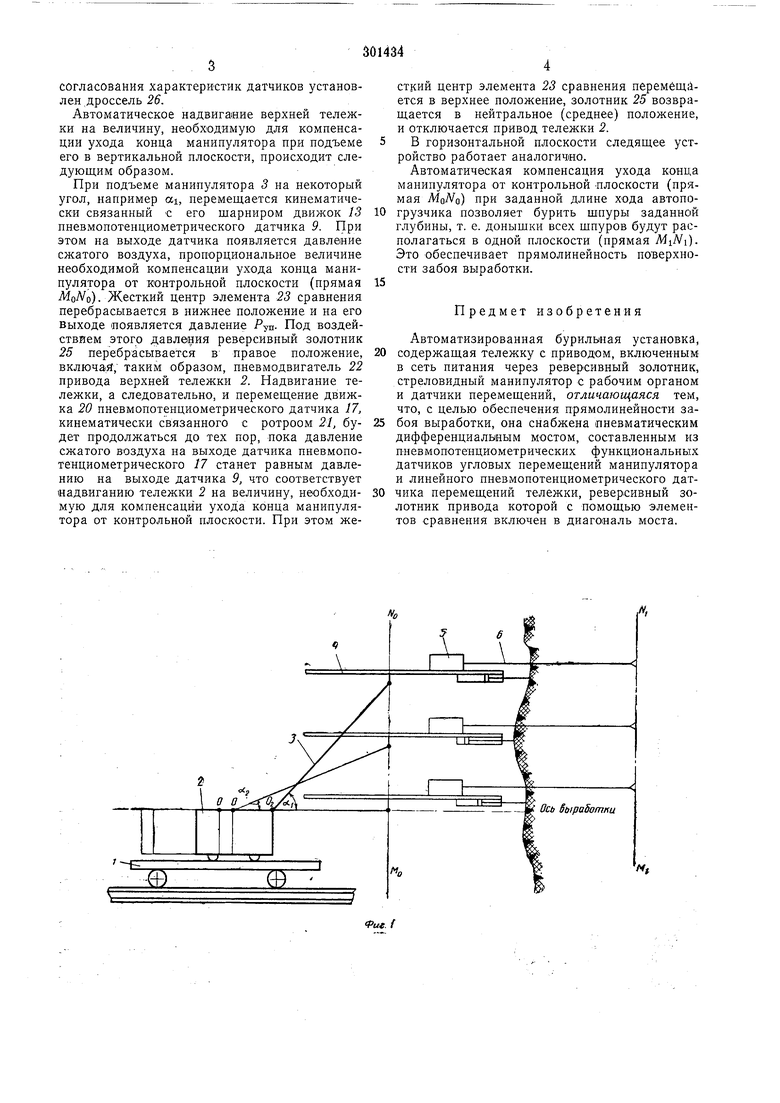

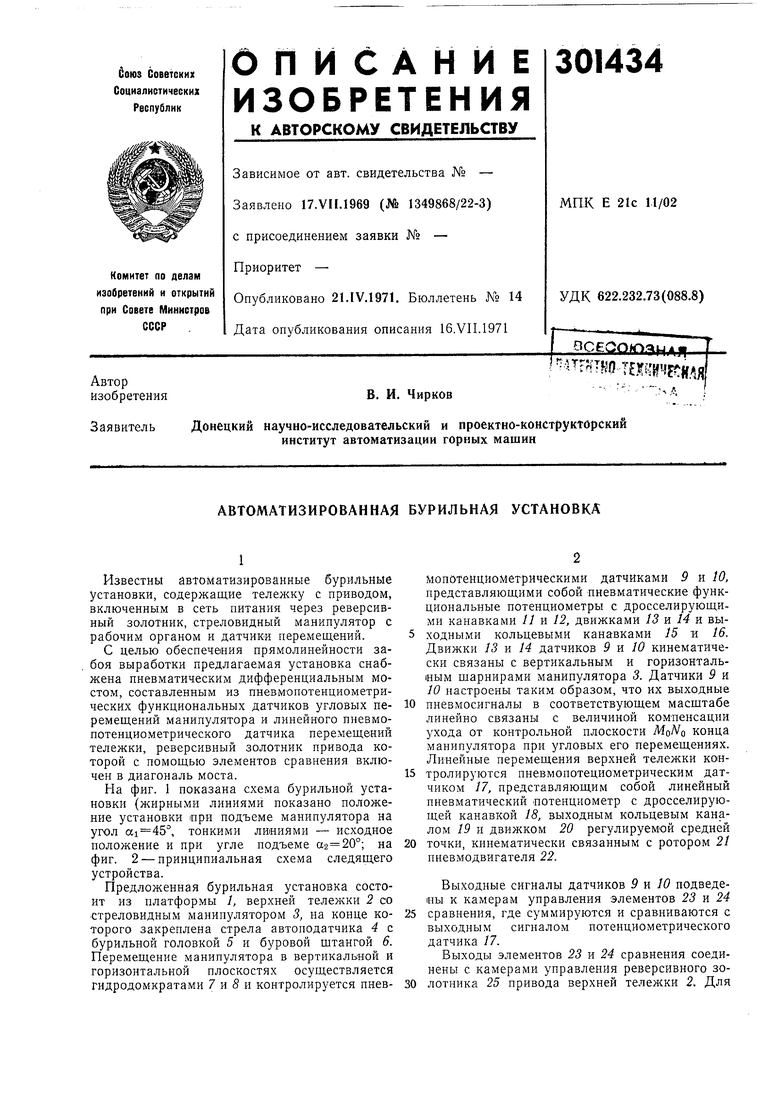

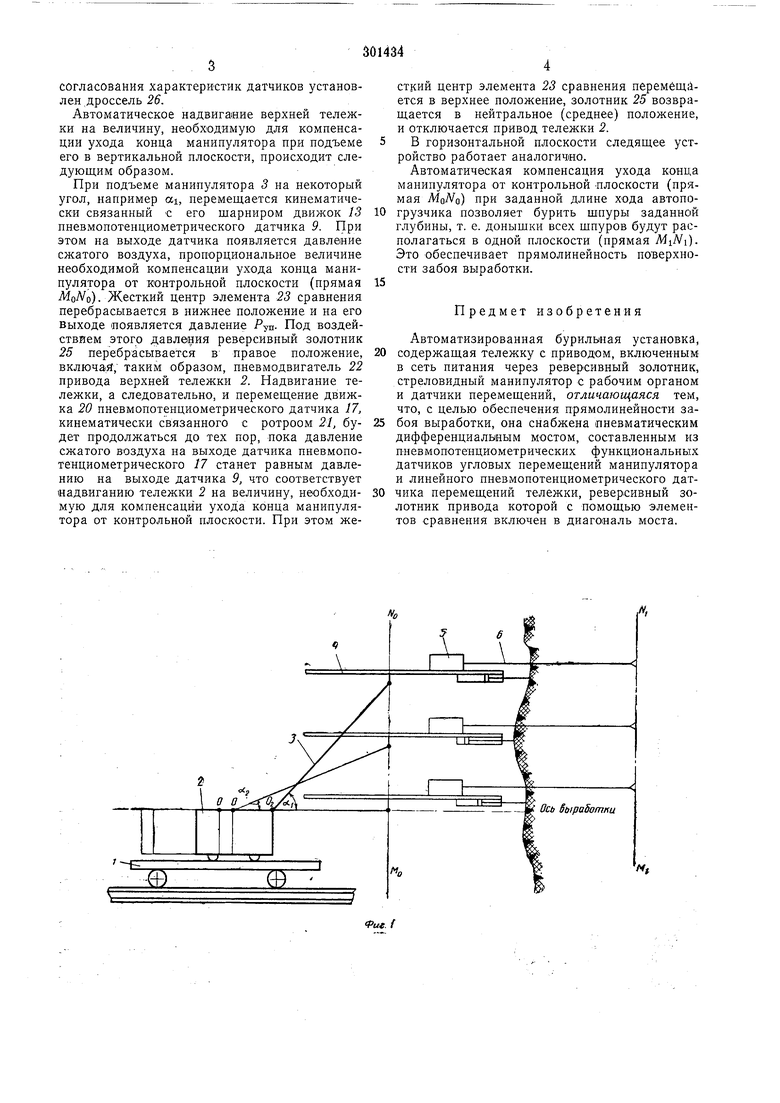

На фиг. 1 показана схема бурильной установки (жирными линиями показано положение установки при подъеме манипулятора на угол , тонкими линиями - исходное положение и при угле подъеме 02 20°; на фиг. 2 - принципиальная схема следящего устройства.

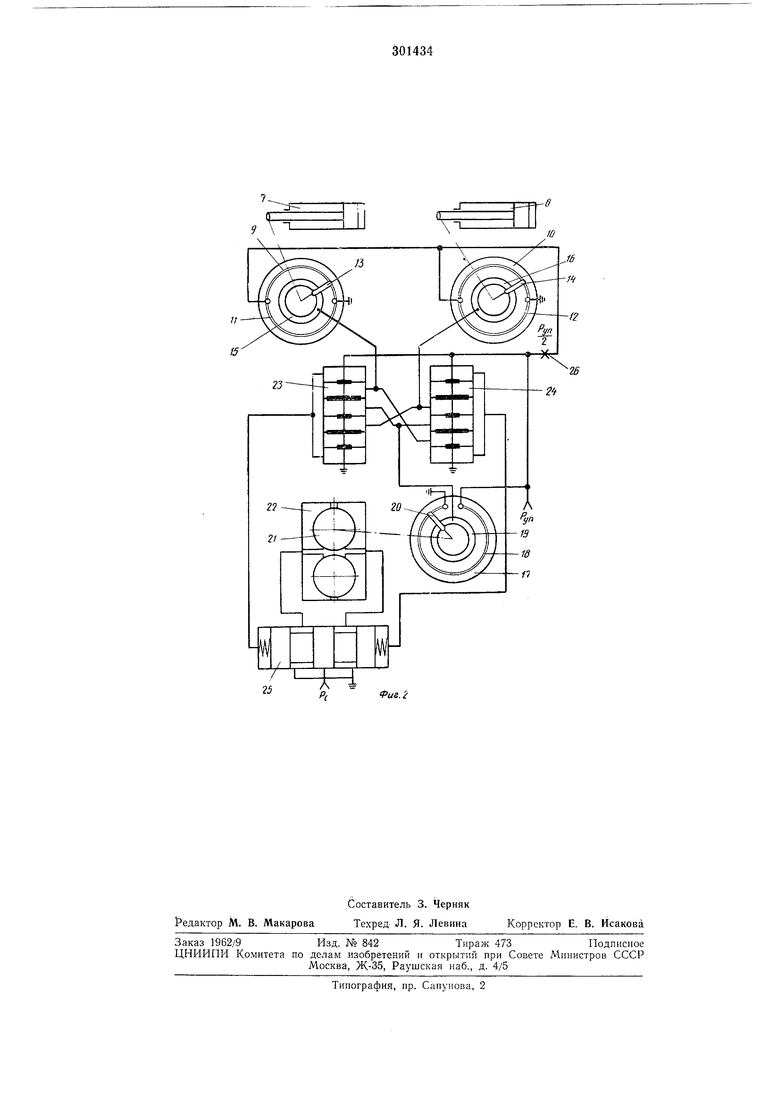

Предложенная бурильная установка состоит из платформы /, верхней тележки 2 со стреловидным манипулятором 3, на конце которого закреплена стрела автоподатчика 4 с бурильной головкой 5 и буровой щтангой 6. Перемещение манипулятора в вертикальной и горизонтальной плоскостях осуществляется гидродомкратами 7 и S и контролируется пневмопотенциометрическими датчиками 9 и 10, представляющими собой пневматические функциональные потенциометры с дросселирующими канавками 11 и 12, движками 18 т 14 к выходными кольцевыми канавками 15 и 16. Движки 13 и 14 датчиков 9 к 10 кинематически связаны с вертикальным и горизонтальным щарнирами манипулятора 5. Датчики 9 и 10 настроены таким образом, что их выходные

пневмосигналы в соответствующем масщтабе линейно связаны с величиной компенсации ухода от контрольной плоскости MoNg конца манипулятора при угловых его перемещениях. Линейные перемещения верхней тележки контролируются пневмопотециометрическим датчиком 17, представляющим собой линейный пневматический потенциометр с дросселирующей канавкой 18, выходным кольцевым каналом 19 и движком 20 регулируемой средней

точки, кинематически связанным с ротором 21 пневмодвигателя 22.

Выходные сигналы датчиков 9 к 10 подведены к камерам управления элементов 23 и 24 сравнения, где суммируются и сравниваются с выходным сигналом потенциометрического датчика 17.

согласования характеристик датчиков установлен дроссель 26.

Автоматическое надвигаиие верхней тележки на величину, необходимую для компенсации ухода конца манипулятора при подъеме его в вертикальной плоскости, происходит следующим образом.

При подъеме манипулятора 3 на некоторый угол, например «i, перемещается кинематически связанный -с его щарниром движок 13 пневмопотенциометрического датчика 9. При этом на выходе датчика появляется давление сжатого воздуха, пропорциональное величине необходимой компенсации ухода конца манипулятора от контрольной плоскости (прямая ). Жесткий центр элемента 23 сравнения перебрасывается в нижнее положение и на его Выходе появляется давление Руп- Под воздействием этого давления реверсивный золотник 25 перебрасывается в правое положение, включай, таким образом, пневмодвигатель 22 привода верхней тележки 2. Надвигание тележки, а следовательно, и перемещение движка 20 пневмопотенциометрического датчика 17, кинематически связанного с ротроом 21, будет продолжаться до тех пор, пока давление сжатого воздуха на выходе датчика пневмопотенциометрического 17 станет равным давлению на выходе датчика 9, что соответствует «адвиганию тележки 2 на величину, необходимую для компенсации ухода конца манипулятора от контрольной плоскости. При этом жесткий центр элемента 23 сравнения перемещается в верхнее положение, золотник 25 возвращается в нейтральное (среднее) положение, и отключается привод тележки 2.

В горизонтальной плоскости следящее устройство работает аналогично.

Автоматическая компенсация ухода конца манипулятора от контрольной -плоскости (прямая MoNo) при заданной длине хода автопогрузчика позволяет бурить шлуры заданной глубины, т. е. ДОНЫН1КИ всех шпуров будут располагаться в одной плоскости (прямая MiNi). Это обеспечивает прямолинейность поверхности забоя выработки.

Предмет изобретения

Автоматизированная бурильная установка, содержащая тележку с приводом, включенным в сеть питания через реверсивный золотник, стреловидный манипулятор с рабочим органом и датчики перемещений, отличающаяся тем, что, с целью обеспечения прямолинейности забоя выработки, она снабжена пневматическим дифференциальным мостом, составленным из пневмопотевциометрических функциональных датчиков угловых перемещений манипулятора и линейного пневмопотенциометрического датчика перемещений тележки, реверсивный золотник привода которой с помощью элементов сравнения включен в диагональ моста.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННАЯ БУРИЛЬНАЯ УСТАНОВКА | 1971 |

|

SU312046A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ БУРИЛЬИОЙ УСТАНОВКОЙ | 1973 |

|

SU368395A1 |

| КРЕПЕУСТАНОВЩИК | 1995 |

|

RU2078935C1 |

| БУРОКРЕПЕЗАЧИСТНОЙ МОДУЛЬ | 1994 |

|

RU2079663C1 |

| Шахтная бурильная установка | 1982 |

|

SU1073448A1 |

| БУРИЛЬНАЯ УСТАНОВКА | 1969 |

|

SU250819A1 |

| БУРОВАЯ УСТАНОВКАвсЕсс:о?;-'АЯПАТШ; Ч;Г-Т.-л»*:Ч-:СКАЯ библиотека 1АЬА | 1971 |

|

SU301433A1 |

| ГИДРОПРИВОДНОЙ СТАНОК ДЛЯ БУРЕНИЯ СКВАЖИН | 2008 |

|

RU2378477C1 |

| Устройство программного циклового управления позиционированием манипулятора бурильной установки | 1978 |

|

SU747997A1 |

| ТАЛЬ ПНЕВМАТИЧЕСКАЯ | 2002 |

|

RU2208572C1 |

Л,

м.

Рие.2

Даты

1971-01-01—Публикация