1

Изобретение относится к области горпой промышленности и может быть использовано для управления бурильными установками.

Известны устройства автоматического управления бурильными установками, содержащие каретку с приводом надвигания и стреловидный манипулятор с приводами горизонтального и вертикального перемещения, автоподатчик, программный задатчик координат, .блоки управления приводами, блок надвигания каретки, блок контроля глубины бурения и элементы сравнения.

Предложенное устройство отличается от известных тем, что оно снаблсено датчиком перемещения каретки, непосредственно соединенным с одним из входов элемента сравнения и через повторитель-усилитель мощности - со входом счетного устройства контроля глубины бурения, второй вход элемента сравнения соединен с блоком набора давлений через коммутатор, связанный с программным задатчиком, выходы элемента сравнения подключены к входам узла прекращения подачи команд, выход которого соединен с сопловыми камерами элемента сравнения через элемент запрета и непосредственно со входами повторителя - усилителя и блока надвигания каретки.

Эти отличия позволяют повысить точность и скорость проведения горных выработок.

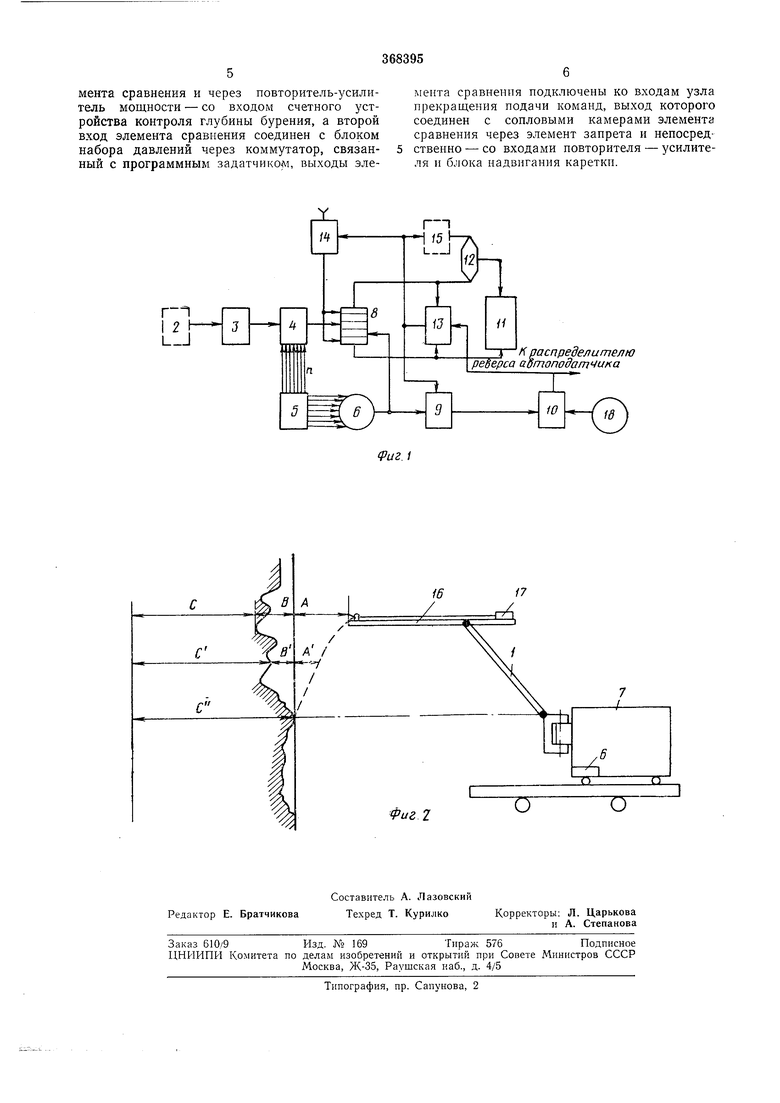

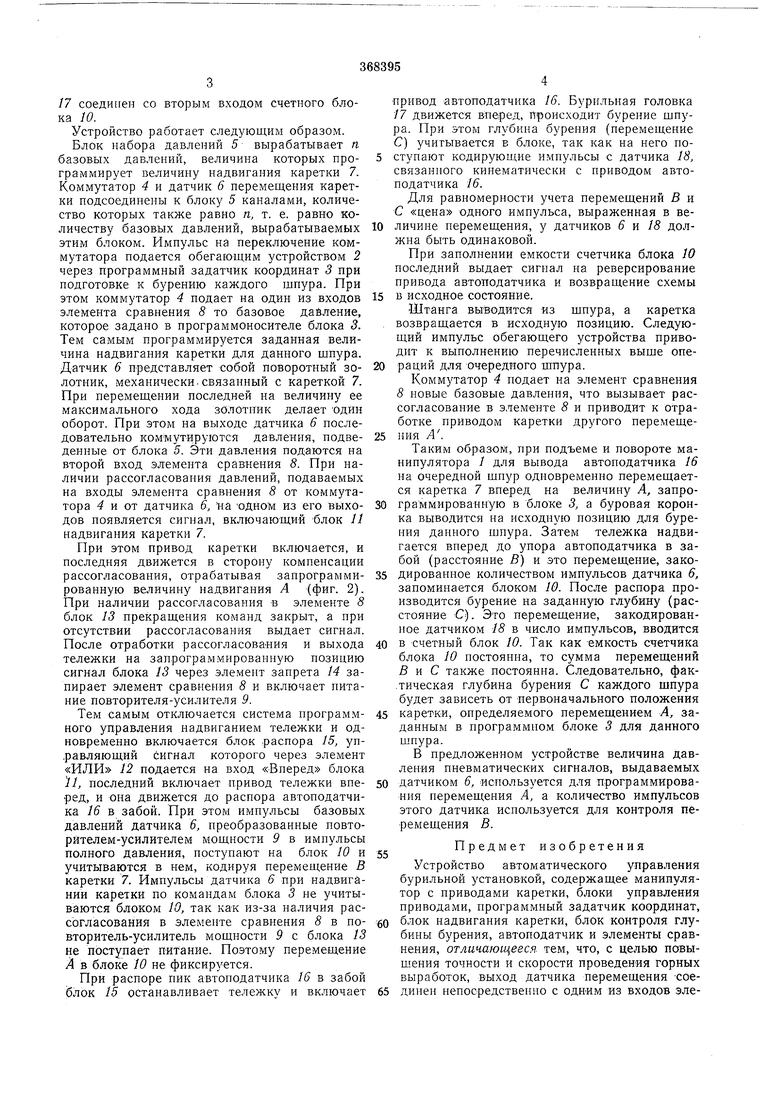

На фиг. 1 приведена функциональная схема предлагаемого устройства; на фиг. 2 - схема бурильной установки. Устройство работает вместе с системой программного управления подъемом и поворотом манипулятора 1 и содержит обегающее устройство 2 этой системы, соединенное с программным задатчиком координат 3, выход которого соединен со входом коммутатора 4.

Блок набора давлений 5 подсоединен к коммутатору 4 и к датчику 6 перемещения каретки 7. Выход коммутатора 4 соединен с одним из входов элемента сравнения 8. Выход датчика 6 соединен со вторым входом элемента

сравнения 8 и через повторитель - усилитель мощности 9 - со входом счетного блока 10 глубины бурения. Выходы элемента сравнения 8 соединены со входами блока // надвигания каретки; при этом выход, подающий

команду «Вперед, подключен через элемент «ИЛИ 12. Выходы элемента сравнения 8 подсоединены также ко входам узла 13 прекращения подачи команд, выход которого соединен со входом «Питание повторителя-усилителя мощности 9, со входом элемента запрета 14 и входом блока распора 15. Выход счетного блока 10 глубины бурения соединен со входом распределителя реверса автоподатчика 16 и с бурильной головкой 17; выход

датчика 18 перемещения бурильной головки

17 соединен со вторым входом счетного блока 10.

Устройство работает следующим образом. Блок набора давлений 5 вырабатывает п базовых давлений, величина которых нрограммирует величину надвигания каретки 7. Коммутатор 4 и датчик 6 перемещения каретки подсоединены к блоку 5 каналами, количество которых также равно п, т. е. равно количеству базовых давлений, вырабатываемых этим блоком. Импульс на переключение коммутатора подается обегающим устройством 2 через программный задатчик координат 5 при подготовке к бурению каждого щпура. При этом коммутатор 4 подает на один из входов элемента сравнения 8 то базовое дайление, которое задано в программоносителе блока 3. Тем самым программируется заданная величина надвигания каретки для данного шпура. Датчик 6 представляет собой поворотный золотник, механически.связанный с кареткой 7. При перемещении последней на величину ее максимального хода золотник делает один оборот. При этом на выходе датчика 6 последовательно коммутируются давления, подведенные от блока 5. Эти давления подаются на второй вход элемента сравнения 8. При наличии рассогласования давлений, подаваемых на входы элемента сравнения 8 от коммутатора и от датчика 6, на оДном из его выходов появляется сигнал, включающий блок 11 надвигания каретки 7.

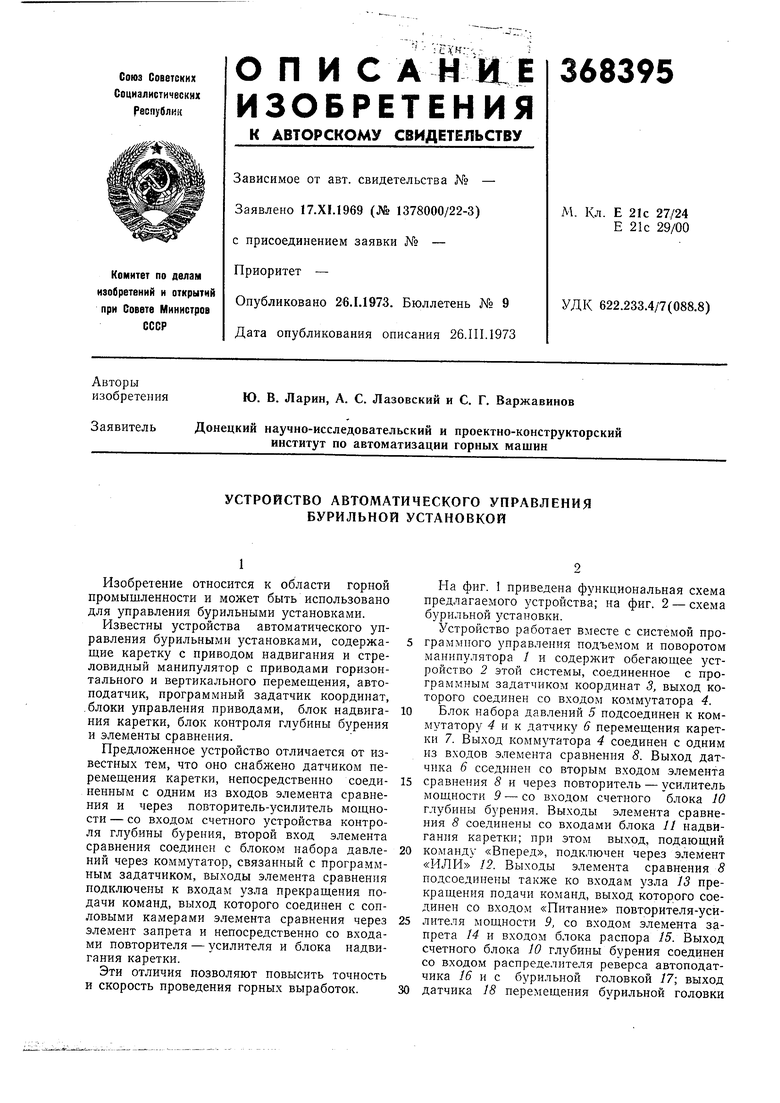

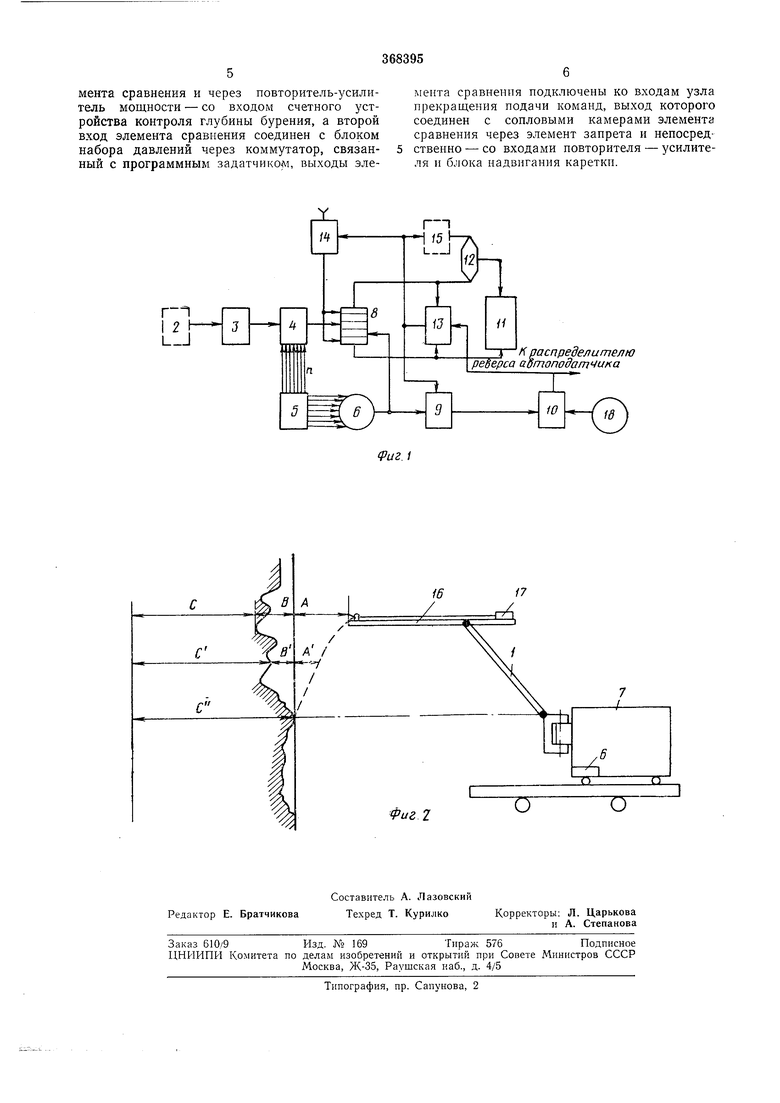

При этом привод каретки включается, и носледняя движется в сторону компенсации рассогласования, отрабатывая запрограммированную величину надвигания А (фиг. 2). При наличии рассогласования в элементе 8 блок 13 прекращения команд закрыт, а при отсутствии рассогласования выдает сигнал. После отработки рассогласоваиия и выхода тележки на запрограммированную позицию сигнал блока 13 через элемент запрета 14 запирает элемент сравнения 8 и включает питание повторителя-усилителя 9.

Тем самым отключается система программного управления надвиганием тележки и одновременно включается блок распора 15, уп.равляющий сигнал которого через элемент «ИЛИ 12 подается на вход «Вперед блока 11, последний включает нривод тележки вперед, и она движется до распора автоподатчика 16 в забой. При этом импульсы базовых давлений датчика 6, преобразованные повторителем-усилителем мощности 9 в импульсы полного давления, поступают на блок 10 и учитываются в нем, кодируя перемещение В каретки 7. Импульсы датчика 6 при надвигании каретки по командам блока 5 не учитываются блоком 10, так как из-за наличия рассогласования в элементе сравнения 8 в новторитель-усилитель мощности 9 с блока 13 не поступает питание. Поэтому перемещение А в блоке 10 не фиксируется.

При распоре пик автонодатчика 16 в забой блок 15 останавливает тележку и включает

привод автоподатчика 16. Бурильная головка 17 движется вперед, происходит бурение щпура. При этом глубина бурения (перемещение С) учитывается в блоке, так как на него ноступают кодирующие импульсы с датчика 18, связанного кинематически с приводом автоподатчика 16.

Для равномерности учета перемещений В и С «цена одного импульса, выраженная в величине перемещения, у датчиков 6 н 18 должна быть одинаковой.

При заполнении емкости счетчика блока 10 последний выдает сигнал на реверсирование привода автоподатчика и возвращение схемы

в исходное состояние.

Штанга выводится из щпура, а каретка возвращается в исходную позицию. Следующий импульс обегающего устройства приводит к выполнению перечисленных выще операций для очередного шпура.

Коммутатор 4 подает на элемент сравнения 8 новые базовые давления, что вызывает рассогласование в элементе 8 и нриводит к отработке приводом каретки другого перемещения А .

Таким образом, при подъеме и повороте манипулятора / для вывода автоподатчика 16 на очередной шнур одновременно перемещается каретка 7 вперед на величину А, запрограммированную в блоке 3, а буровая коронка выводится на исходную позицию для бурения данного шпура. Затем тележка надвигается вперед до упора автоподатчика в забой (расстояние В) и это перемещение, закодированное количеством импульсов датчика 6, запоминается блоком 10. После распора производится бурение на заданную глубину (расстояние С). Это перемещение, закодированное датчиком 18 в число импульсов, вводится

в счетный блок W. Так как емкость счетчика блока 10 постоянна, то сумма перемещений Л и С также постоянна. Следовательно, фак-тическая глубина бурения С каждого шпура будет зависеть от первоначального положения

каретки, определяемого перемещением А, заданным в программном блоке 3 для данного шпура.

В предложенном устройстве величина давления пневматических сигналов, выдаваемых

датчиком 6, используется для программирования перемещения А, а количество импульсов этого датчика используется для контроля перемещения В.

Предмет изобретения

Устройство автоматического управления бурильной установкой, содержащее манипулятор с приводами каретки, (5локи управления приводами, программный задатчик координат,

блок надвигания каретки, блок контроля глубины бурения, автоподатчик и элементы сравнения, отличающееся тем, что, с целью повышения точности и скорости проведения горных выработок, выход датчика перемещения -соединен непосредственно с одним из входов элемента сравнения и через повторитель-усилитель мощности - со входом счетного устройства контроля глубины бурения, а второй вход элемента сравнения соединен с блоком набора давлений через коммутатор, связанный с программным задатчиколт, выходы элелгента сравнения подключены ко входам узла прекращения подачи команд, выход которого соединен с сопловыми камерами элемента сравнения через элемент запрета и непосредственно - со входами повторителя - усилителя и блока надвигания каретки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Буровая каретка | 1975 |

|

SU603747A1 |

| УСТРОЙСТВО КОНТРОЛЯ ВЫХОДА ШПУРОВ НА ОДНУ ПЛОСКОСТЬВП т БФОНД тт?т \ | 1970 |

|

SU414411A1 |

| БУРИЛЬНАЯ УСТАНОВКА | 1972 |

|

SU350938A1 |

| РАДИОМАЯК | 1992 |

|

RU2013783C1 |

| Автомат для шлифования винтовых канавок | 1985 |

|

SU1713778A1 |

| Копировальное следящее устройство для управления станком | 1982 |

|

SU1104470A1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1990 |

|

SU1731321A1 |

| Буровой станок | 1983 |

|

SU1229332A1 |

| СПОСОБ УПРАВЛЕНИЯ РЕЖИМОМ РАБОТЫ ЗАБОЙНОГО ГИДРАВЛИЧЕСКОГО ДВИГАТЕЛЯ ПРИ БУРЕНИИ СКВАЖИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2029859C1 |

| Способ автоматического поддержания заданной нагрузки на долото и устройство для его осуществления | 1986 |

|

SU1361314A1 |

С

С

CJ

О

фиг 2

Авторы

Даты

1973-01-01—Публикация