Изобретение относится к автоматическим станкам для отрезания мерных частей от непрерывно перемещающегося пластичного материала и, в частности, к механизмам синхронизации скорости перемещения режущего органа и обрабатываемого материала. Такие станки применяются в промышленности по производству строительных материалов, наоример для отрезания с помощью струн кирпичей от вырабатываемого ленточным нрессом глиняного бруса, а также в других отраслях промышленности.

Известен механизм синхронизации, состоящий из связанных между собой тахогенератора, соединенного через редуктор с валом натяжного барабана транспортера, перемещаемого движущи.мся брусом, и электродвигателя, получающего питание постоянным электротоком от тахогенератора через электро.машинный усилитель.

Известны дальнейшие усовершенствования описанного механизма синхронизации, заключающиеся в том, что тахогенератор соединяется с роликом, взаи.людействующим с движущимся брусом, причем привод режущих органов осуществляется самостоятельно без использования силы взаимодействия бруса и транспортера, а в механизм синхронизации вводится сигнал от устройства сравнения скоростей бруса и станка. Передача вращеНИИ техогенератору через ролик, взаимодействующий с движущимся брусом устраняет ошибки, возникающие в результате проскальзывания движущегося материала.

Однако в описанном механизме необходимость применения редуктора для повышения чувствительности приводит к увеличению момента инерции вращающихся масс, что в свою очередь приводит к увеличению проскальзывания при возникновении больших ускорений и тем самы.м к уменьшению точности синхронизации.

Цель изобретения - повысить чувствительность и быстроту воздействия механизма синхронизации на -привод автоматического станка для отрезания кирпичей.

Для этого устройство для сравнения скоростей выполнено по типу фрикционной передачи с промежуточным роликом, свободно сидящим на водиле, соединенным с осью, соосно установленной относительно геометрических осей фрикционных дисков, один из которых соединен с роликом, взаимодействующим с перемещающимся брусом, а другой с приводным валом механизма перемещения рел ущих струн. На оси с промежуточным роликом фрикционной передачи закреплен поворотный сердечник индуктивного датчика. licno.Tiuiтельное ycTpoiicTBO выполнено в виде электромагнитной муфты скольження, обмотка унравления которой электрически соединена с электронным ключом, подключенным на выходе индуктивного датчика.

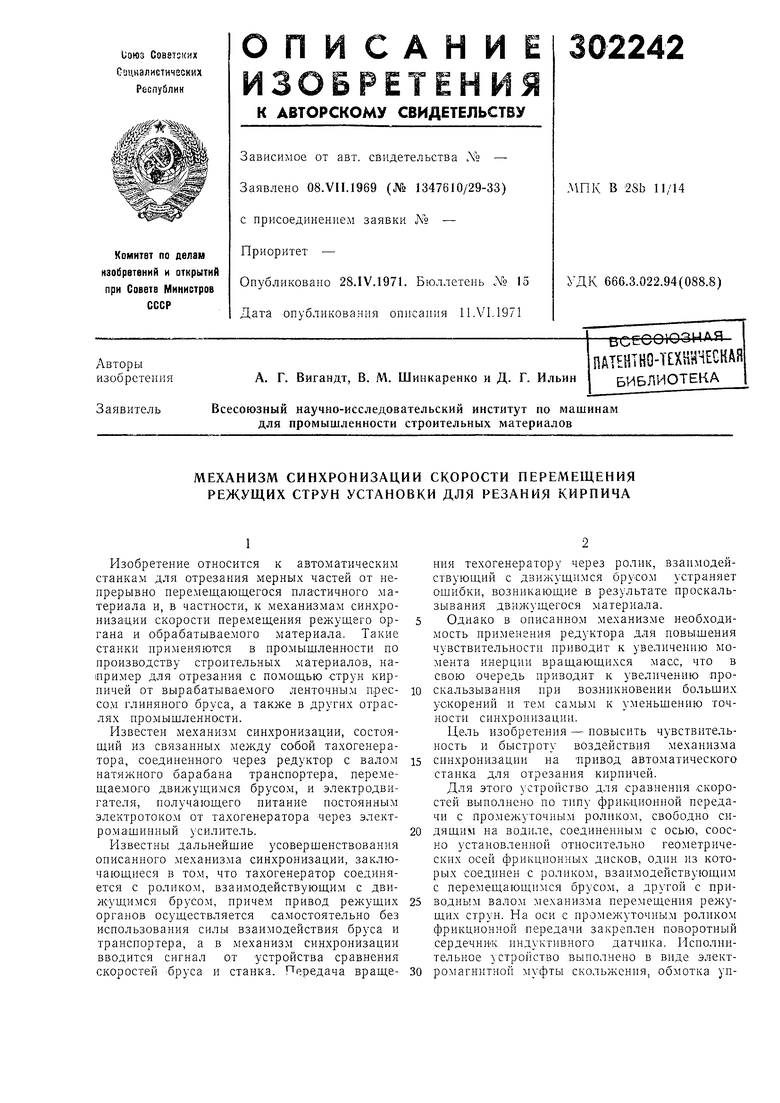

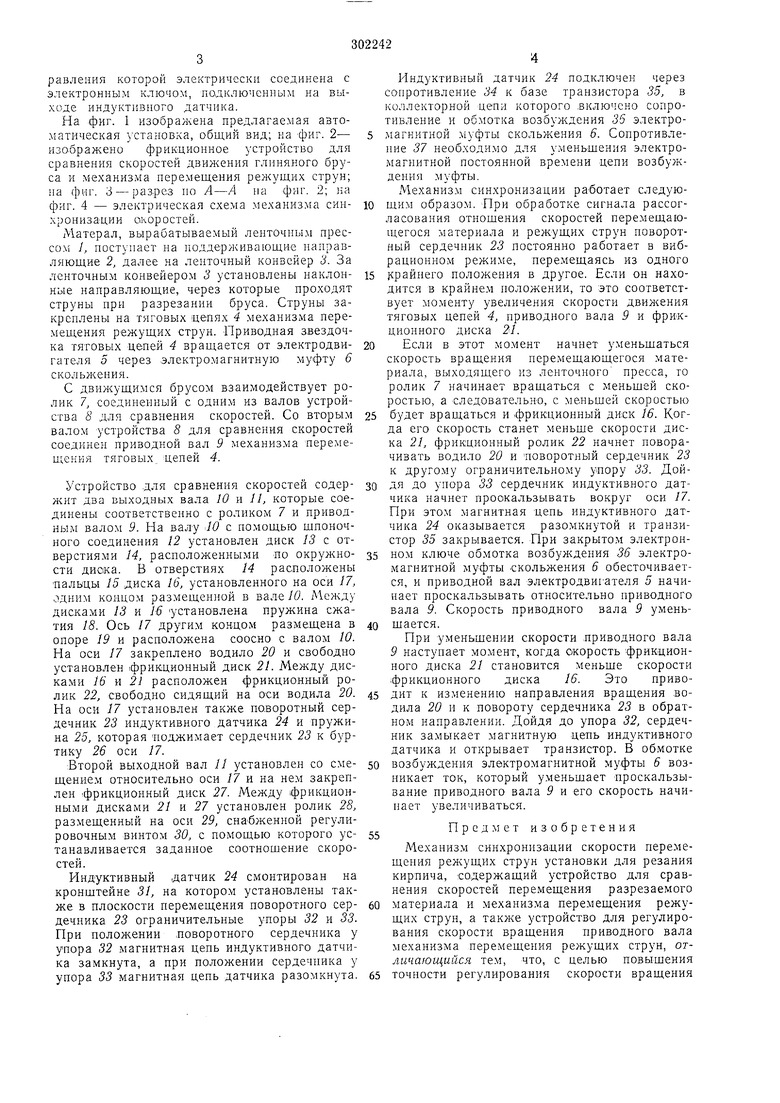

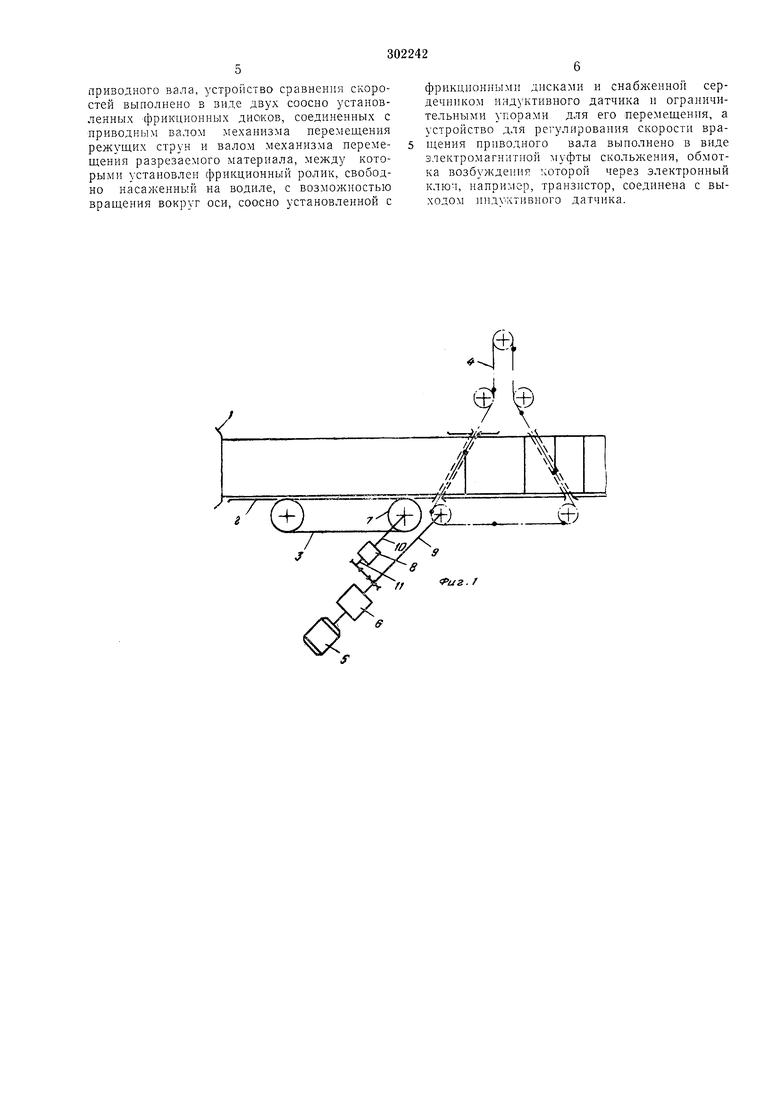

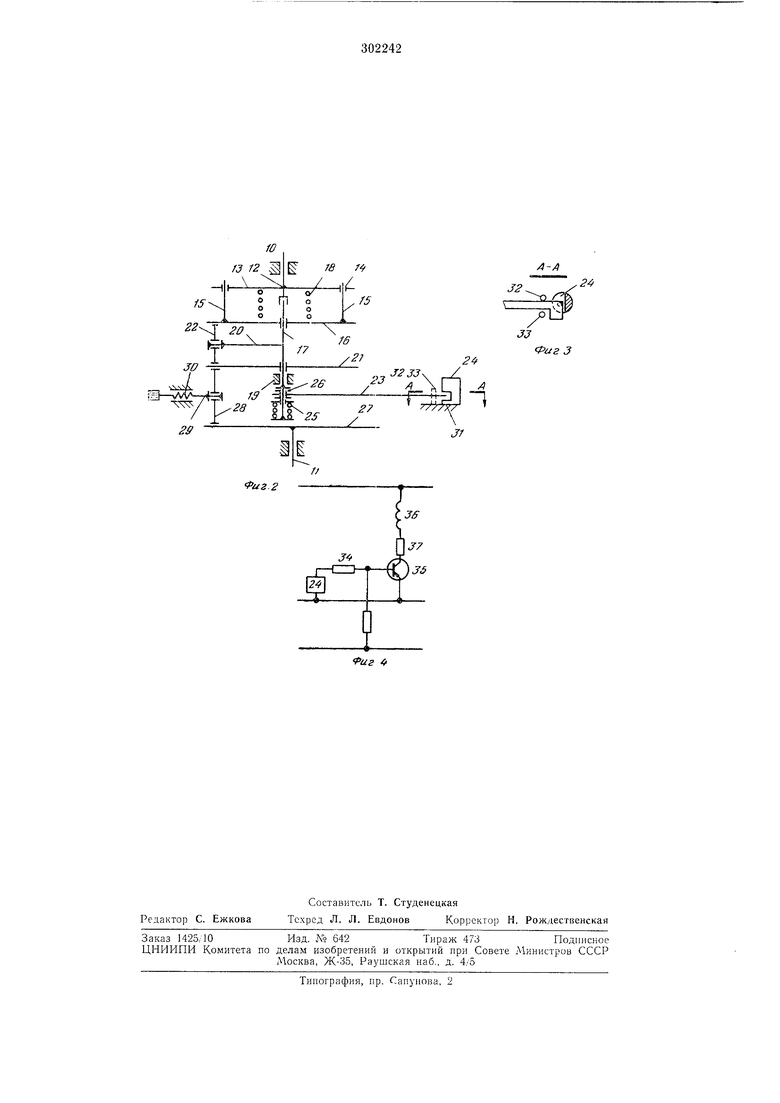

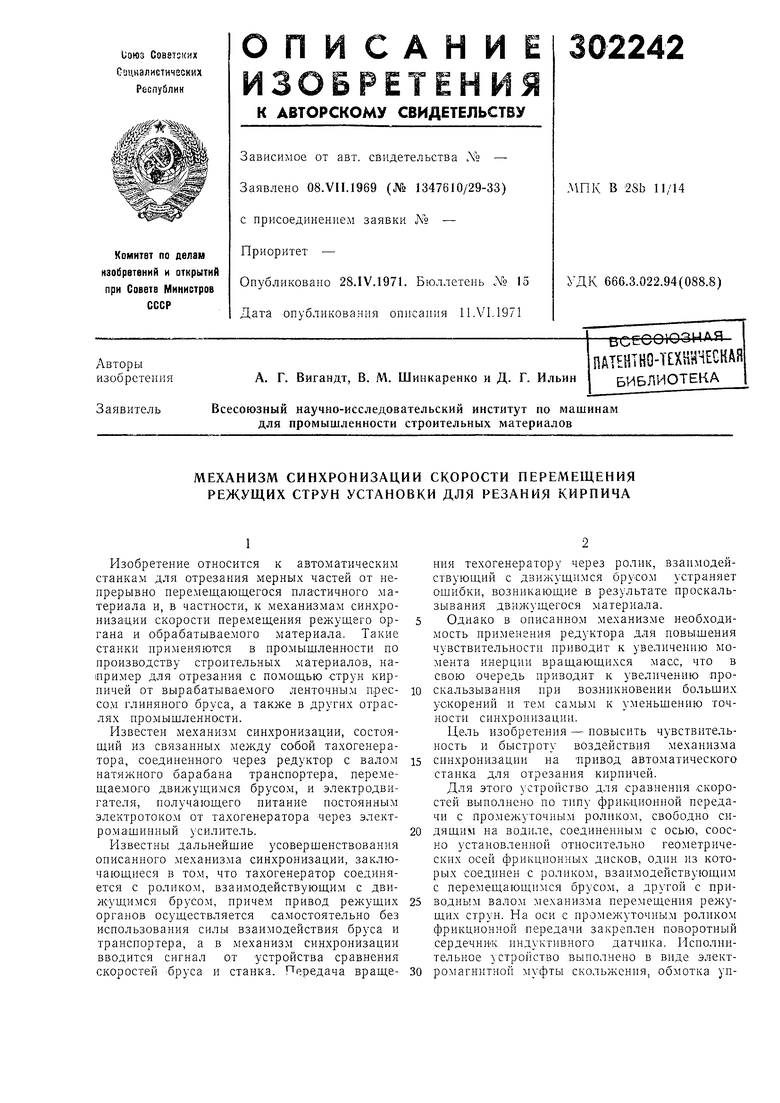

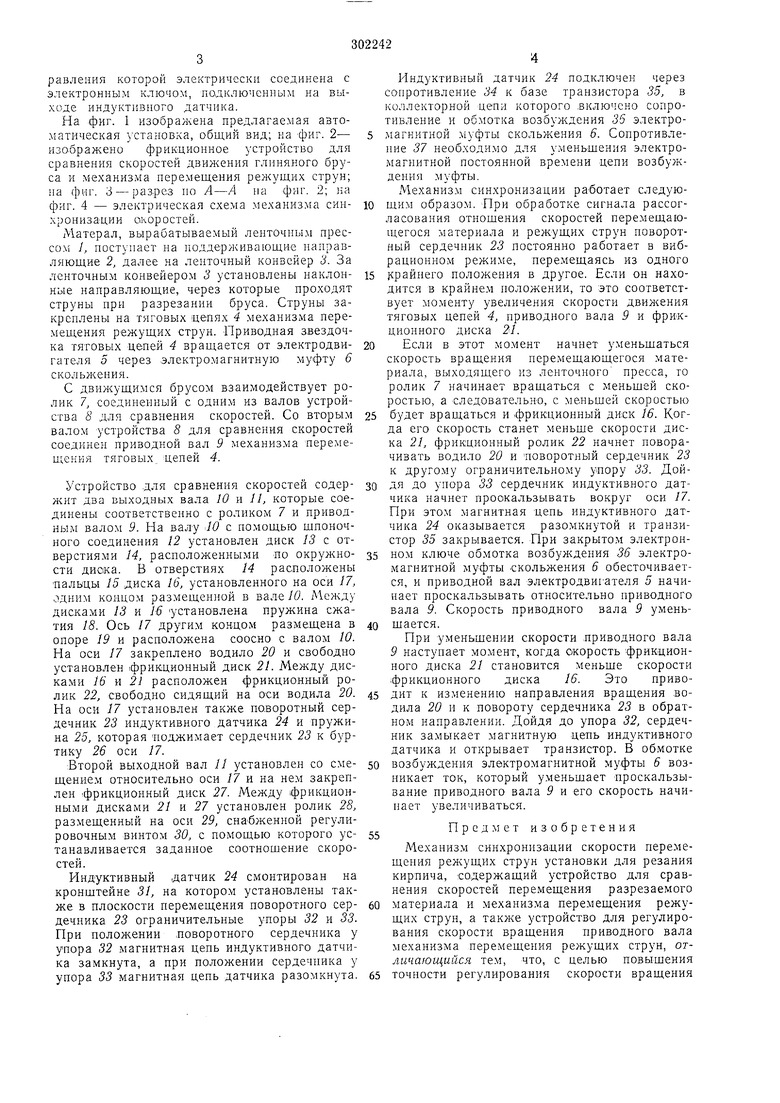

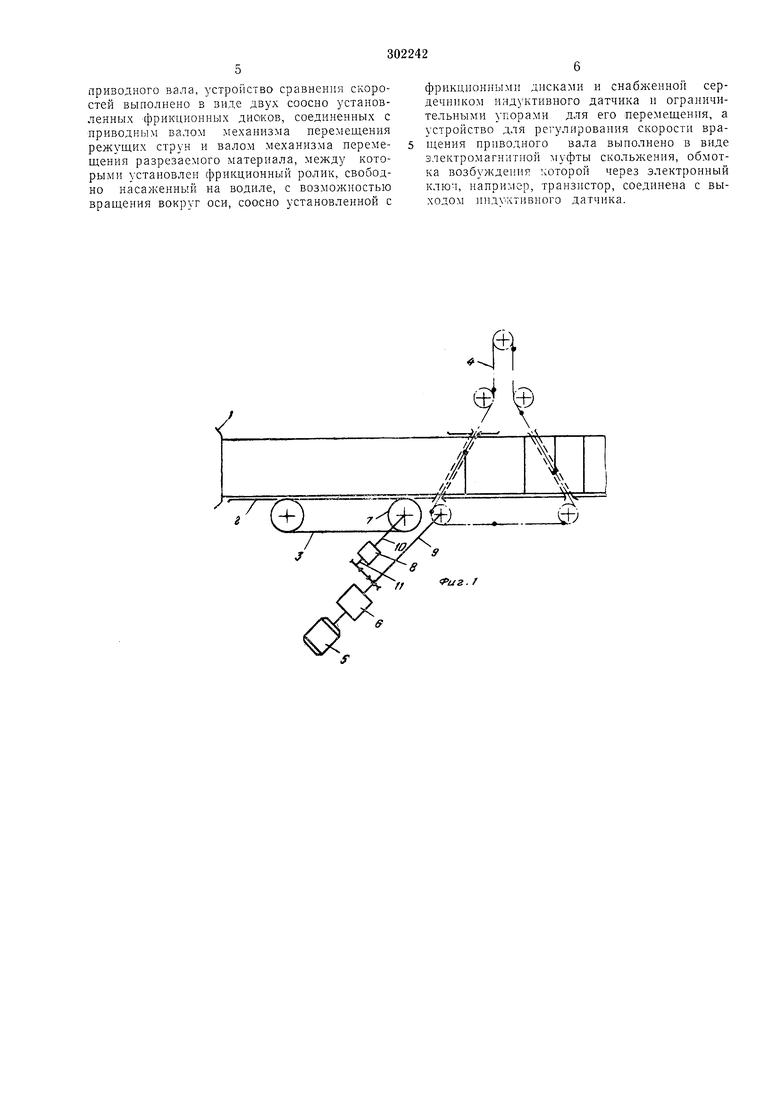

На фиг. 1 изображена предлагаемая автоматическая установка, общий вид; на фиг. 2- изо бражено фрикционное устройство для сравнения скоростей движения глиняного бруса и механиз.ма перемещения режущих струн; на фиг. 3 - разрез но А-А иа фиг. 2; на фиг. 4 - электрическая схема механизма синхронизации скоростей.

Матерал, вырабатываемый ленточны.м прессом 1, поступает на поддерживающие направляющие 2, далее на ленточный конвейер 3. За ленточным конвейером 3 установлены наклонные направляющие, через которые проходят струны при разрезании бруса. Струны закреплены на тяговых цепях 4 механизма перемещения режущих струн. Приводная звездочка тяговых цепей 4 вращается от электродвигателя 5 через электромагнитную муфту 6 скольжения.

С движущимся брусом взаимодействует ролик 7, соединеиный с одним из валов устройства 8 для сравнения скоростей. Со вторым валом устройства 8 для сравнения скоростей соединен приводной вал 9 механизма перемещения тяговых цепей 4.

Устройство для сравнения скоростей содержит два выходных вала 10 и И, которые соединены соответственно с роликом 7 и приводны,м валом 9. На валу JO с помощью шпоночного соединения 12 установлен диск 13 с отверстиями 14, расположенными по окружности диска. В отверстиях 14 расположены пальцы 15 диска 16, установленного на оси 17, одним концом размещенной в вале 10. Между дисками 13 и 16 установлена пружина сжатия 18. Ось 17 другим концом размещена в опоре 19 и расположена соосно с валом 10. На оси /7 закреплено водило 20 и свободно установлен фрикционный диск 21. Между дисками 16 и 21 расположен фрикционный ролик 22, свободно сидящий на оси водила 20. На оси 17 установлен также поворотный сердечник 23 индуктивного датчика 24 и пружина 25, которая тюджимает сердечник 23 к буртику 26 оси 17.

Второй выходной вал // установлен со смещением относительно оси /7 и на нем закреплен фрикционный диск 27. Между фрикционными дисками 21 и 27 установлен ролик 28, размещенный на оси 29, снабжениой регулировочным винтом 30, с помощью которого устанавливается заданное соотношение скоростей.

Индуктивный датчик 24 смонтирован на кронштейне 31, на котором установлены также в плоскости перемещения поворотного сердечника 23 ограничительные упоры 32 и 33. Нри положении ловоротного сердечника у упора 32 магнитная цепь индуктивного датчика замкнута, а при положении сердечпика у упора 33 магнитная цепь датчика разомкнута.

Индуктивный датчик 24 подключен через сопротивление 34 к базе транзистора 35, в коллекторной цепи которого включено сопротивление и обмотка возбуждения 36 электромагнитной .муфты скольжения 6. Сопротивление 37 необходимо для у.меньшения электромагнитной постоянной времени цепи возбуждения муфты. Механизм синхронизации ра-ботает следующим образом. При обработке сигнала рассогласования отношения скоростей перемещающегося материала и режущих струн поворотный сердечник 23 постоянно работает в вибрационном режиме, перел1ещаясь из одного

)райнего положения в другое. Если он находится в крайнем положении, то это соответствует мо.менту увеличения скорости движения тяговых цепей 4, приводного вала 9 и фрикционного диска 21.

Если в этот момент начнет уменьшаться скорость вращения перемещающегося материала, выходящего из ленточного пресса, то ролик 7 начинает вращаться с меньшей скоростью, а Следовательн-0, с меньшей скоростью

будет вращаться и фрикционный диск 16. Когда его скорость станет меньше скорости диска 21, фрикционный ролик 22 начнет поворачивать водило 20 и поворотный сердечник 23 к другому ограничительному упору 33. Дойдя до упора 33 сердечник индуктивного датчика начнет проскальзывать вокруг оси 17. При этом магнитная цепь индуктивного датчика 24 оказывается разомкнутой и транзистор 35 закрывается. При закрытом электронном ключе обмотка возбул дения 36 электромагнитной муфты скольжения 6 обесточивается, и приводной вал электродвигателя 5 начинает проскальзывать относительно приводного вала 9. Скорость приводного вала 9 уменьшается.

При уменьшении скорости лриводного вала 9 наступает момент, когда скорость фрикционного диска 21 становится меньше скорости фрикционного диска 16. Это приводит к изменению направления вращения водила 20 и к повороту сердечника 23 в обратном направлении. Дойдя до упора 32, сердечник замыкает магнитную цепь индуктивного датчика и открывает транзистор. В обмотке

возбуждения электромагнитной муфты 6 возникает ток, который уменьшает проскальзывание приводного вала 9 и его скорость начинает увеличиваться.

изобретения

Мехапизм синхронизации скорости перемещепия режущих струн установки для резания кирпича, содержащий устройство для сравнения скоростей перемещения разрезаемого

материала и механизма перемещения режущих струн, а также устройство для регулирования скорости вращения приводного вала механизма перемещения режущих струн, отличающийся тем, что, с целью повыщения

приводного вала, устройство сравнения скоростей выполнено в виде двух соосно установленных фрикционных дисков, соединенных с приводным валом механизма перемещения режуш,их струн и валом механизма перемещения разрезаемого материала, между которыми установлен фрикционный ролик, свободно насаженный на водиле, с возможностью вращения вокруг оси, соосно установленной с

фрикционными дисками и снабженной сердечником индуктивного датчика и ограничительными упорами для его перемещения, а устройство для регулирования скорости вращения приводного вала выполнено в виде электромагнитной муфты скольжения, обмотка возбуждения которой через электронный ключ, например, транзистор, соединена с выходом ипдуктивного датчика.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для РЕЗКИ МЕРНОГО БРУСА ИЗ ПЛАСТИЧЕСКОЙ МАССЫ | 1973 |

|

SU391933A1 |

| Устройство для резки мерного бруса | 1987 |

|

SU1502344A1 |

| Автомат для изготовления штучных керамических изделий при пластическом формовании | 1991 |

|

SU1791135A1 |

| Устройство для резки бруса из пластичного материала | 1985 |

|

SU1342742A1 |

| Отрезной аппарат к ленточному прессу | 1960 |

|

SU139963A1 |

| Устройство для резки глиняного бруса | 1982 |

|

SU1063608A1 |

| АВТОМАТ ДЛЯ РЕЗКИ ПЛАСТИЧНОГО БРУСА | 2015 |

|

RU2581434C1 |

| АВТОМАТИЧЕСКАЯ МНОГОСТРУННАЯ УСТАНОВКА | 1973 |

|

SU379394A1 |

| Станок для резки кирпича и блоков | 1950 |

|

SU92241A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ПЛАСТИЧНОГО БРУСА | 2009 |

|

RU2411121C1 |

Фиг 2

Даты

1971-01-01—Публикация