Изобретение относится к области обработки материалов давлением, а точнее к конструкции прессов для прессования изделий методом гидроэкструзии.

Известны прессы для гидроэкструзии, в которых слиток перед выпрессовыванием прижимается к матрице рабочим пуансоном, либо забивается в конический поясок матрицы и удерживается в ней силами упругого сжатия. Однако это приводит в перво.м случае к увеличению габаритов пресса, а во-втором-к невозможности работы с больши.ми слитка.ми.

Предлагаемый пресс отличается от известного тем, что удерживатель слитка выполнен в виде поршня, снабженного перепускным клапаном и разделяющего рабочую камеру контейнера на две части, сообщающиеся между собой через этот клапан, причем торец поршня со стороны слитка снабжен элементом, центрирующим слиток. Это дает возможность надежно центрировать и прижимать слиток к матрице перед началом экструзии.

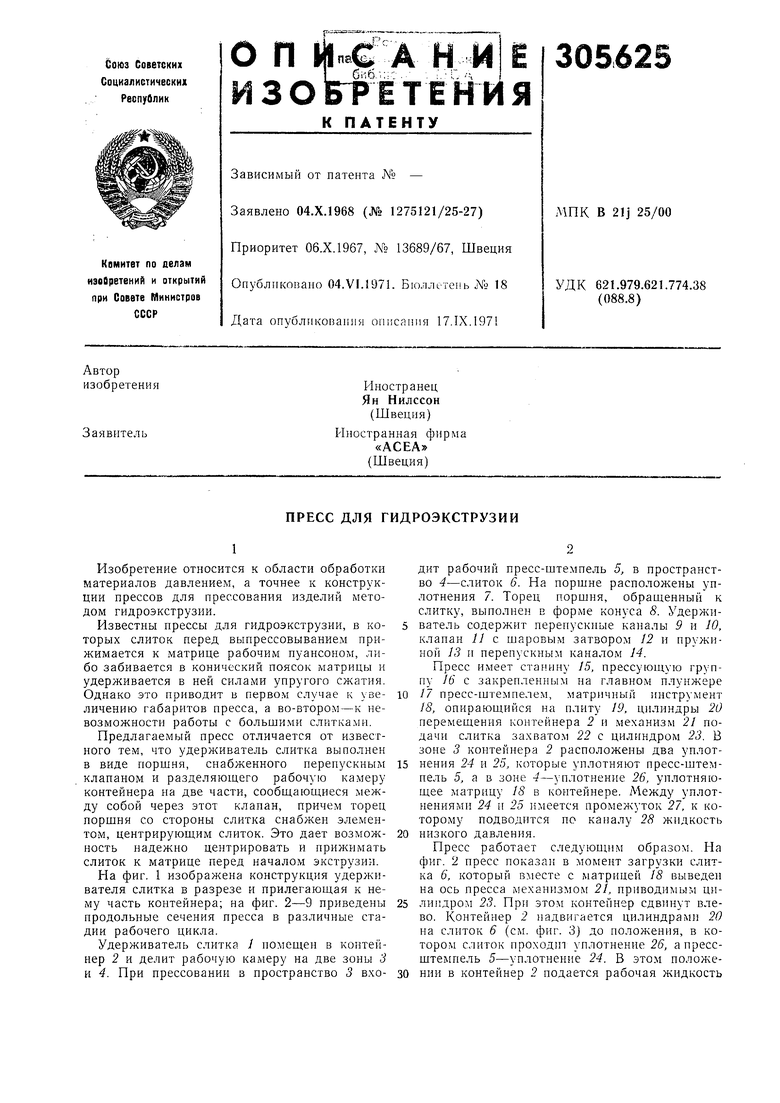

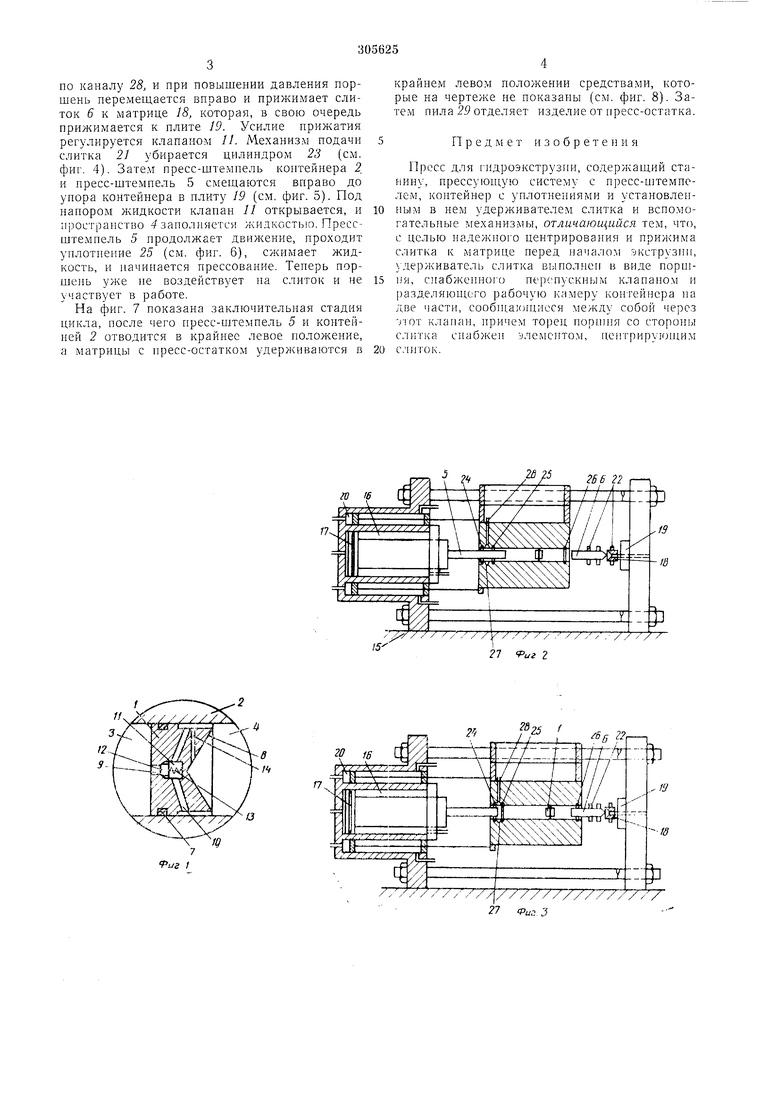

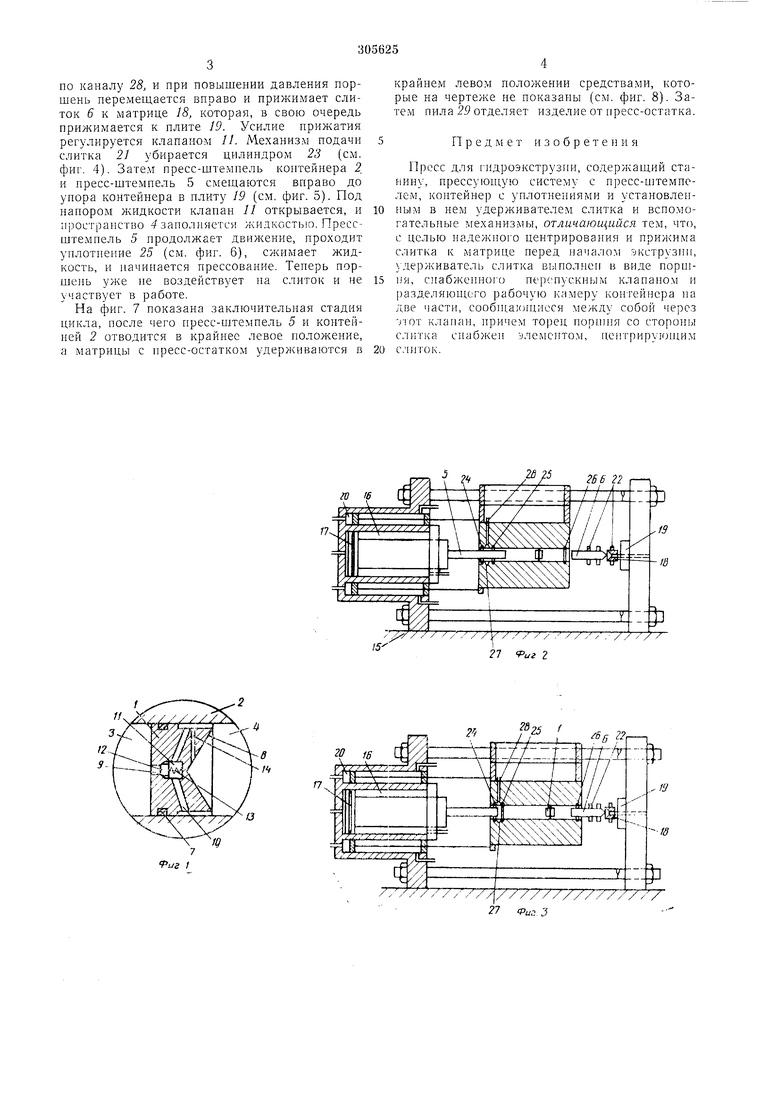

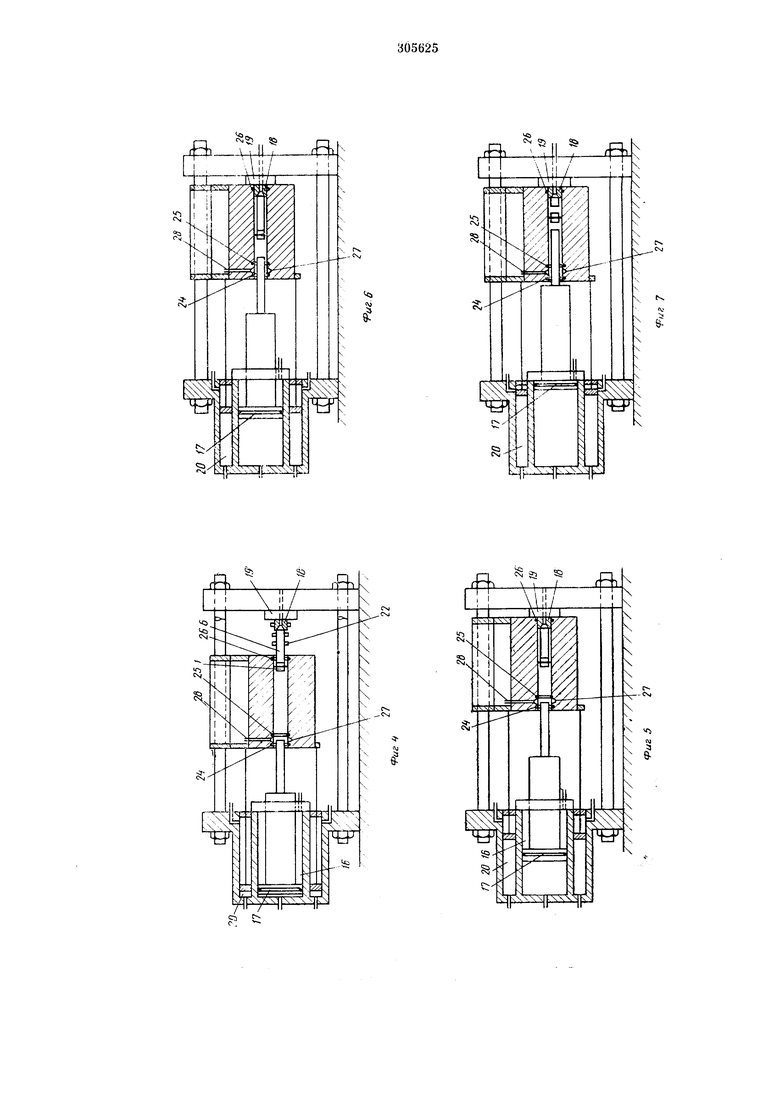

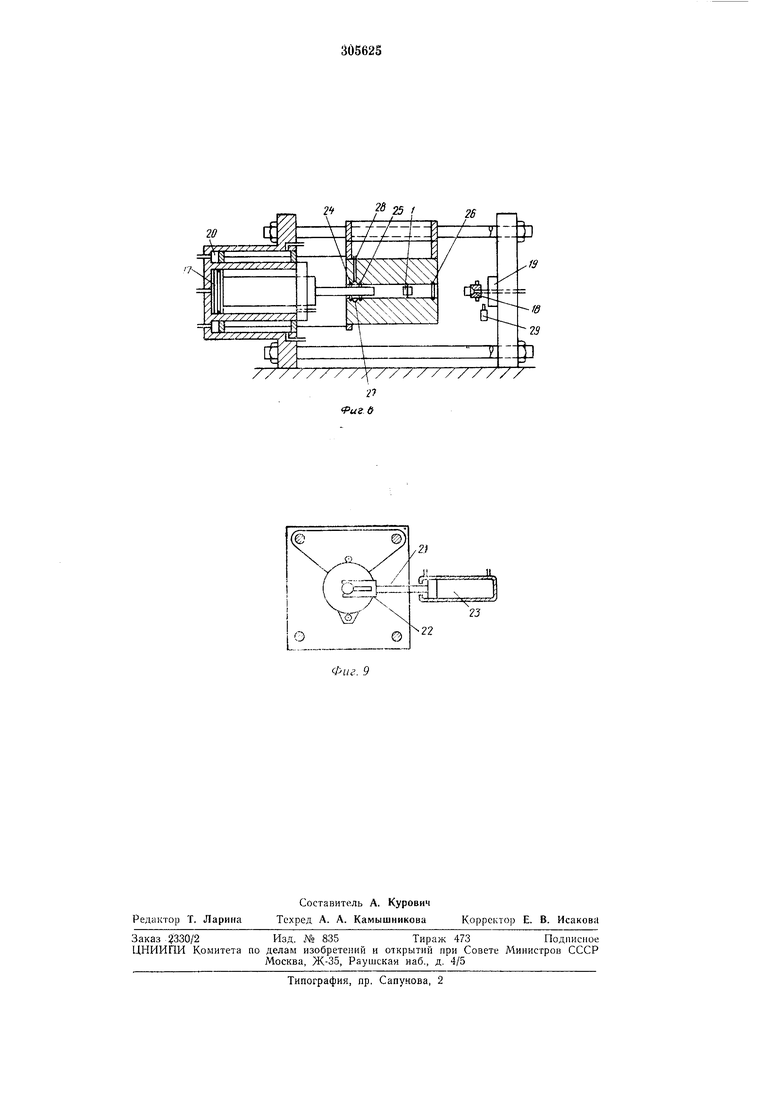

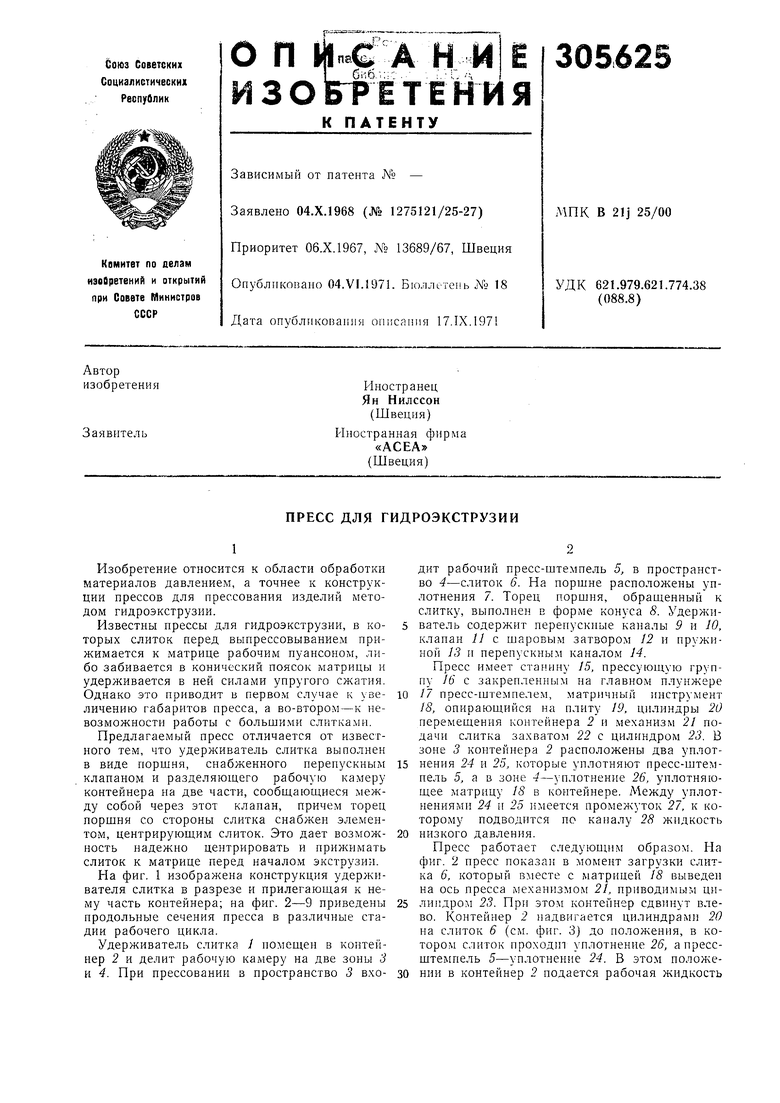

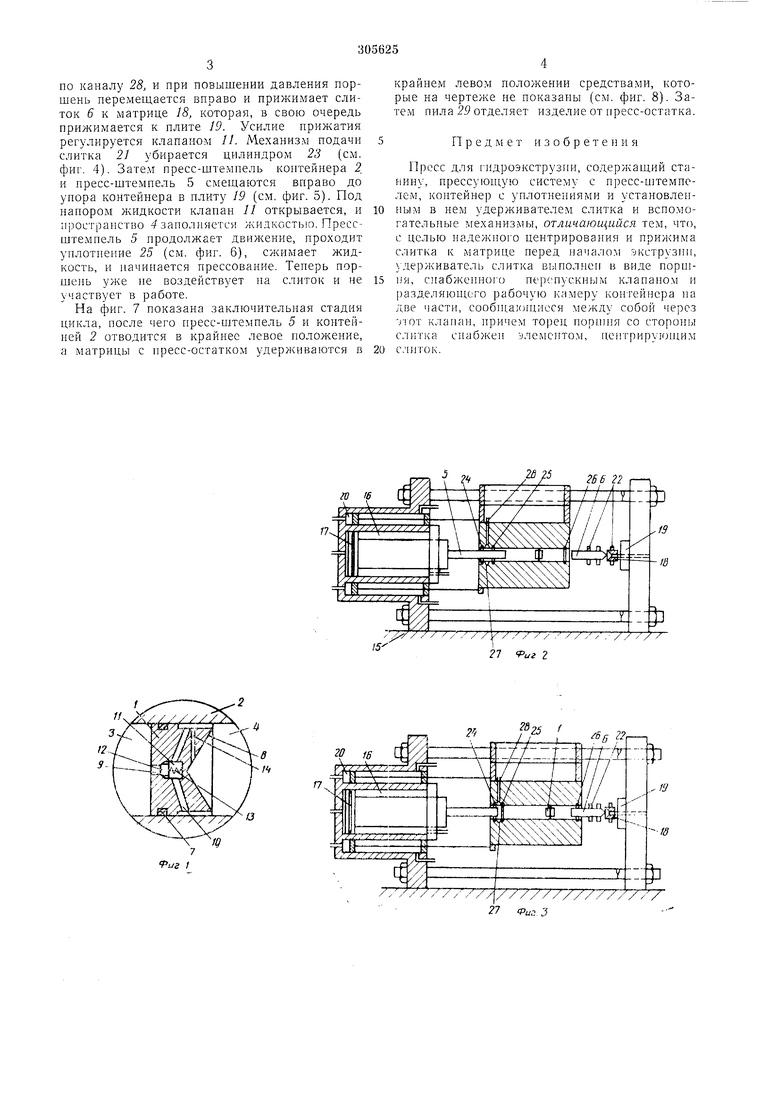

На фиг. 1 изображена конструкция удерживателя слитка в разрезе и прилегающая к нему часть контейнера; на фиг. 2-9 приведены продольные сечения пресса в различные стадии рабочего цикла.

Удерживатель слитка } помещен в контейнер 2 и делит рабочую камеру на две зоны 3 и 4. При прессовании в пространство 3 в.ходит рабочий пресс-щтемпель 5, в пространство 4-слиток 6. На поршне расположены уплотнения 7. Торец поршня, обращенный к слитку, выполнен в форме конуса 8. Удерживатель содержит переиускпые каналы 9 и 10, клапан // с шаровым затворо.м 12 и пружиной 13 п перепускным каналом 14.

Пресс имеет станину 15, прессующую группу 16 с закрепленным на главном плунжере

17 пресс-штемпелем, матричный инстр)мент 18, опирающийся на плиту 19, цилиндры 20 перемещения контейнера 2 и механизм 21 подачи слитка за.хвато.м 22 с цилиндром 23. В зоне 3 контейнера 2 расположены два уплотнения 24 и 25, которые уплотняют пресс-штемпель 5, я в зоне 4-уплотнение 26, уплотняющее матрицу 18 в контейнере. Между уплотнениями 24 п 25 имеется промежуток 27, к которому подводится по каналу 28 жидкость

низкого давления.

Пресс работает следующим образом. На фиг. 2 пресс показан в момент загрузки слитка 6, который вместе с матрицей 18 выведеп на ось пресса механизмом 21, приводимым цилиндром 23. При этом контейнер сдвинут влево. Контейнер 2 надвигается цилиндрами 20 на слиток 6 (см. фиг. 3) до положения, в котором слиток проходит уплотнение 26, а прессштемпель 5-уплотнение 24. В это.м положепо каналу 28, и при повышении давления поршень перемеплается вправо и прижимает слиток 6 к матрице J8, которая, в свою очередь прижимается к плите 19. Усилие прижатия регулируется клапаном П. Механизм подачи слитка 21 убирается цилиндром 23 (см. фиг. 4). Затем пресс-штемпель контейнера 2. и пресс-штемпель 5 смещаются вправо до упора контейнера в плиту 19 (см. фиг. 5). Под напором жидкости клапан 11 открывается, и пространство 4 заполняется жидкостью. Прессштемпель 5 продолжает движенпе, проходит уплотпеиие 25 (см. фиг. 6), сжимает жидкость, и начинается прессование. Теперь поршень уже не воздействует на слиток и не участвует в работе.

На фиг. 7 показана заключительная стадия цикла, после чего пресс-штемпель 5 и контейней 2 отводится в крайнее левое положение, а матрицы с пресс-остатком удерживаются в

крайнем левом положении средствами, которые на чертеже не показаны (см. фиг. 8). Затем пила 25 отделяет изделие от пресс-остатка.

Г1 р е д м е т изобретения

Пресс для гидроэкструзии, содержащий станину, прессуюп1.ую систему с пресс-н1темпелем, контейнер с уплотнениями и установлепным в нем удерживателем слитка и вспомогательные механизмы, отличающийся тем, что, с целью надежного центрирования и прижима слитка к матрице неред началом экструзии, удерживатель слитка выполнен в виде nopniни, снабженного перепускным клапаном и разделяющего рабочую камеру контейнера па две части, сообщающиеся между собой через JTOT клапан, причем торец порпшя со стороны слитка снабжен элементом, це1ггрируюп1им

с.читок.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1972 |

|

SU343871A1 |

| Гидравлический пресс | 1975 |

|

SU552127A1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ НАЛОЖЕНИЯ АЛЮМИНИЕВЫХ ОБОЛОЧЕК НА КАБЕЛЬ | 1966 |

|

SU183072A1 |

| ПРЕСС ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК ОБРАТНЫМ ВЫДАВЛИВАНИЕМ | 1987 |

|

RU2074780C1 |

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРОИЗВОДСТВА СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2007 |

|

RU2349457C1 |

| Устройство для гидропрессования | 1981 |

|

SU940989A1 |

| Инструмент к прессу для гидростатического прессования изделий | 1980 |

|

SU984600A1 |

| Устройство для обратного прессования изделий | 1976 |

|

SU612726A1 |

| СПОСОБ ПРЕССОВАНИЯ ИЗ ЖИДКОГО МЕТАЛЛА ИЗДЕЛИЙ НЕОГРАНИЧЕННОЙ ДЛИНЫ | 2005 |

|

RU2278764C1 |

| Устройство для выдавливания длинномерных изделий | 1990 |

|

SU1810155A1 |

го б

Риг 1

./ гее 22

S5 II &

AiiCv

c

ij.

iqpis

аз S5 /

E

v

I

25 I

Авторы

Даты

1971-01-01—Публикация