Известны горизонтальные гидравлические прессы для наложения алюминиевой оболочки на кабель. Прессовая установка в них состоит из двух индукционных электропечей, транспортных устройств для передачи нагретых слитков от печи на ось прессования, линии подачи и приемки кабеля.

Собственно пресс содержит: две неподвижные траверсы, являющиеся рабочими цилиндрами, размещенные в станине по обеим сторонам прессовой головки, включающей контейнеры для алюминиевых слитков и прессовый блок; две подвижные траверсы, соединенные с одной стороны с плунжерами рабочих цилиндров и несущие на другой стороне прессщтемиели. Однако для этпх прессов характерны невысокая производительность и значительный перерасход алюминия при наложении алюминиевой оболочки на силовые кабели с бумажно-пропитанной изоляцией, на них нельзя выпускать кабели различной длины. Известна также синхронизация двух рабочих цилиндров гидравлических прессов с помощью сельсинов.

Предлагаемый пресс отличается от известных тем, что он снабжен устройствами для программного перемещения дорна вдоль оси прессования, радиального перемещения матрицы и позволяющим изменять геометрию каналов и направление потока металла в зоне

расположения дорна и матрицы, устройством для ориентированной подачи слитков в контейнер и устройством для раздельной подачи алюминиевых шайб в контейнер, имеющий

систему удаления воздуха перед прессованием, а прессовая головка закреплена на рамах, неподвпжно установленных на стяжных колоннах, соединяющих неподвижные траверсы. Такая конструкция пресса повыщает его производительность, удобство обслуживания, обеспечивает получение неограниченных длин кабелей при прессовании.

Для снижения удельных давлений прессования путем изменения геометрии каналов и

направления потока алюминия на матрицедержателе установлены быстросменная втулка и дроссельное кольцо переменного профиля.

С целью получения неограниченных длин кабелей путем регулирования толщины стенки

оболочки дорн снабжен устройством для программного перемещения его вдоль оси прессования, винт подачи которого выполнен в виде рычага, связанного, например, с гидравлической следящей системой.

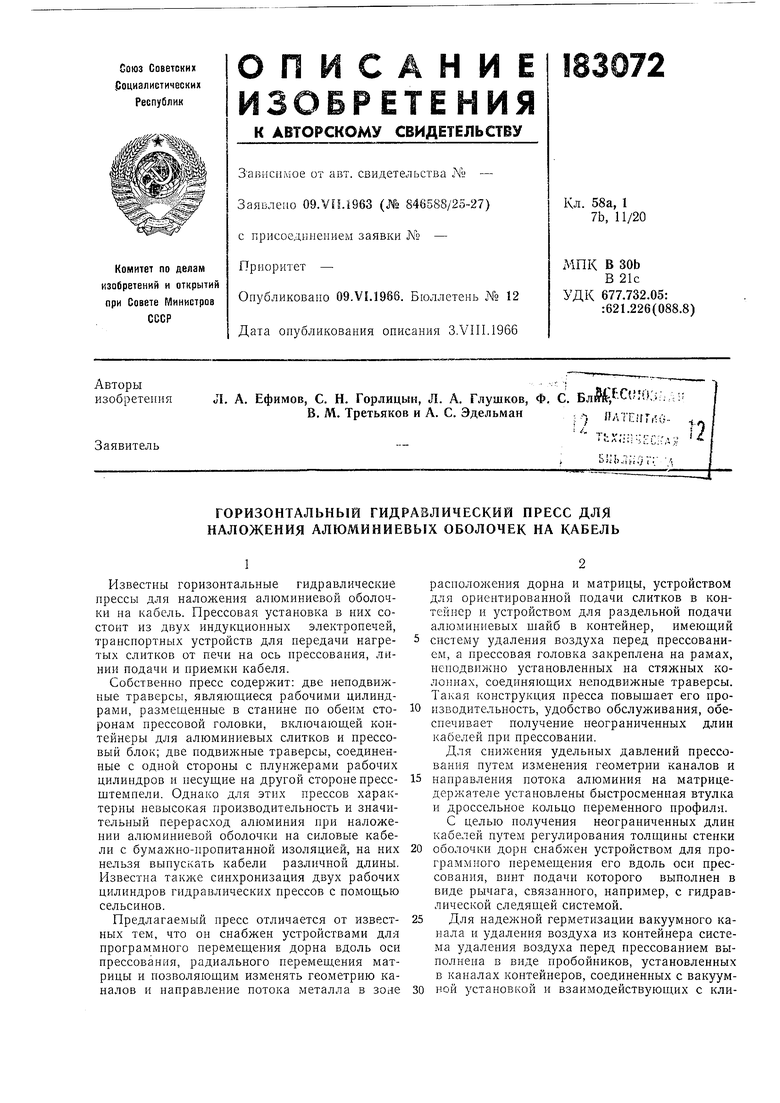

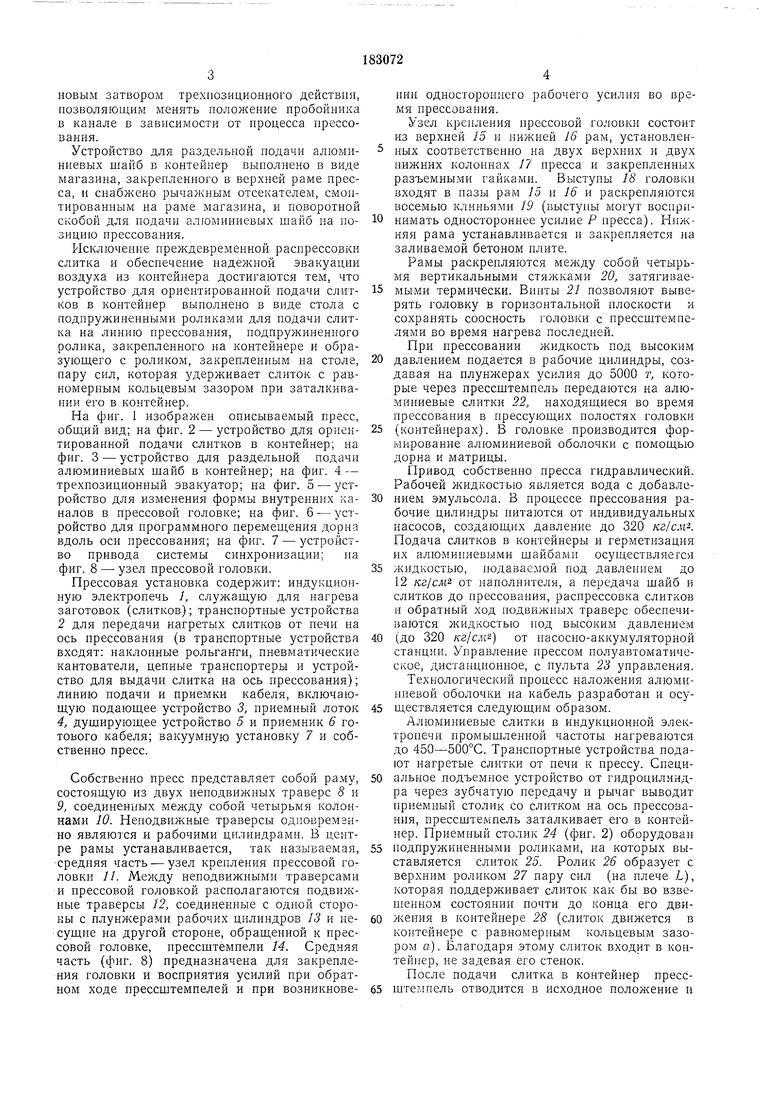

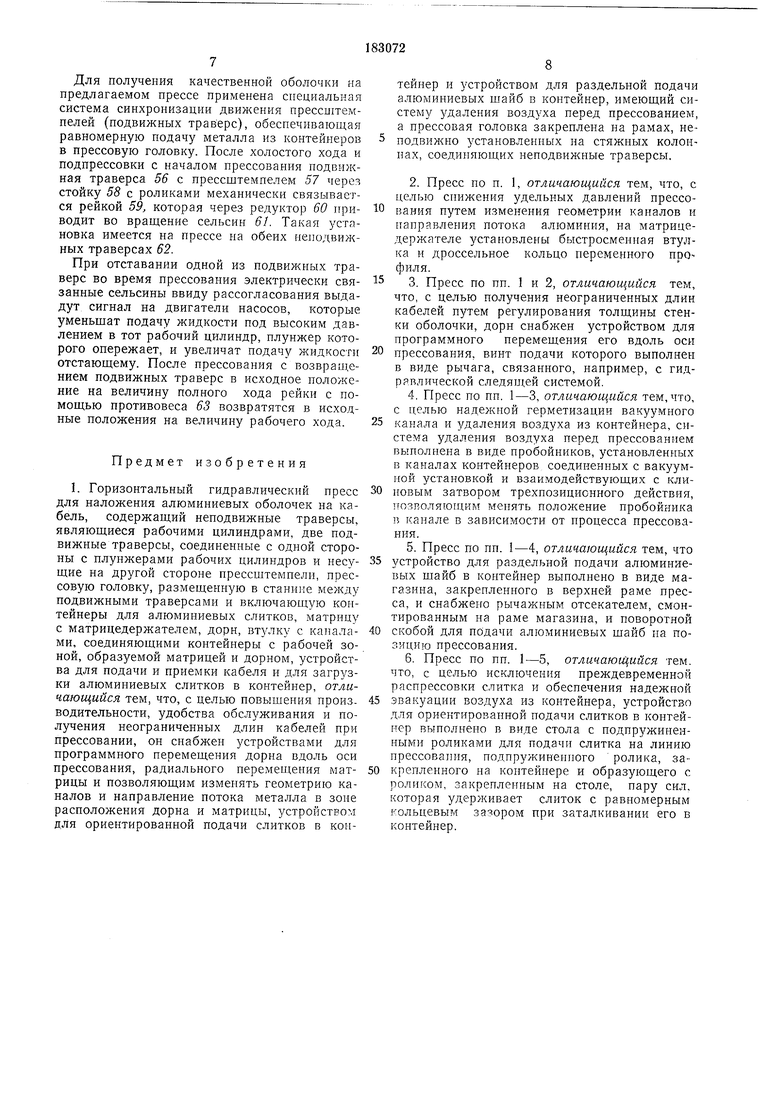

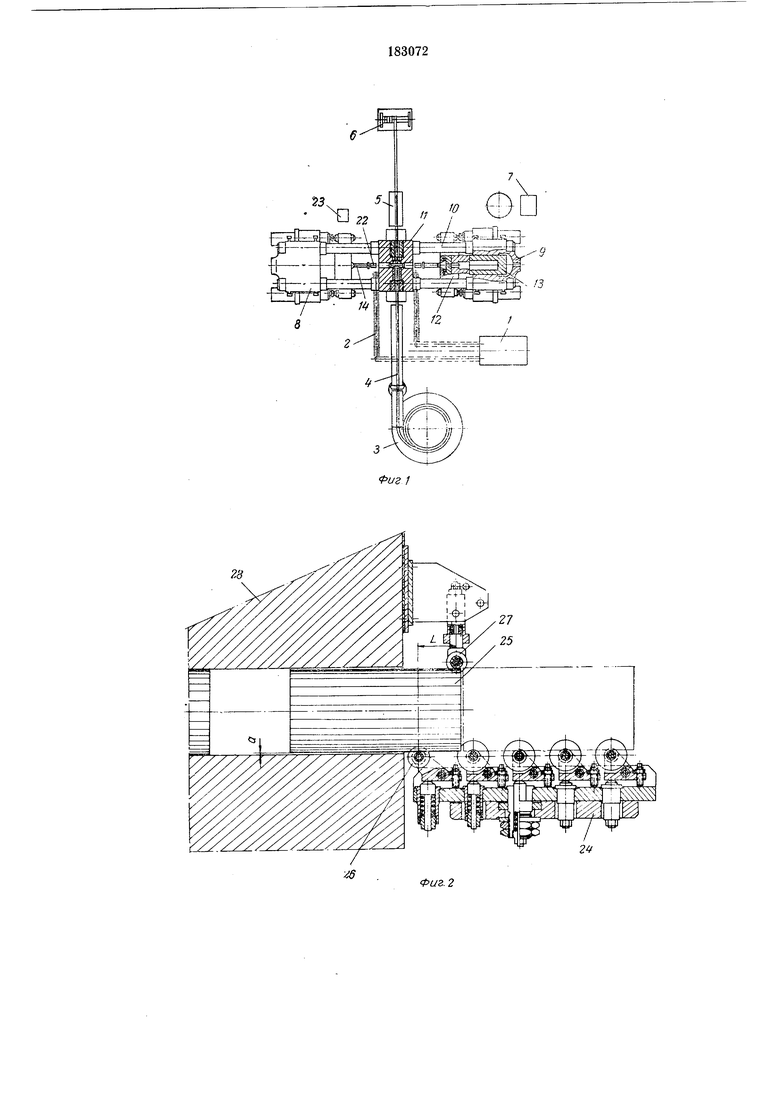

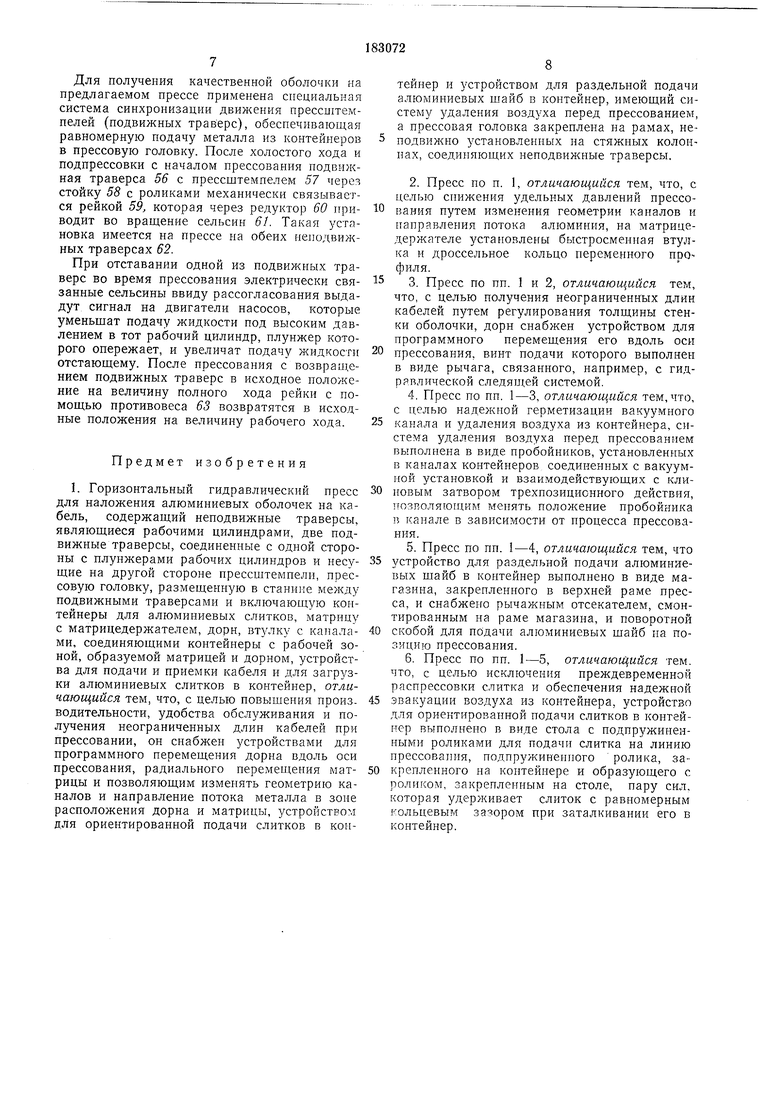

Для надежной герметизации вакуумного канала и удаления воздуха из контейнера система удаления воздуха перед прессованием выполнена в виде пробойников, установленных в каналах контейнеров, соединенных с вакуумновым затвором трехпозиционного действия, позволяющим менять положение пробойника в канале в зависимости от процесса прессования. Устройство для раздельной подачи алюминиевых шайб в контейиер выполнено в виде магазина, закрепленного в верхней раме пресса, и снабжено рычажным отсекателем, смонтированным на раме магазина, и поворотной скобой для подачи алюминиевых шайб на позицию прессоваиия. Исключение преждевременной распрессовкн слитка и обеспечение падежиой эвакуации воздуха из рсонтейнера достигаются тем, что устройство для ориентированной подачи слитков в коитейнер выполнено в виде стола с подпружиненными роликами для подачи слитка на линию ирессования, подпружиненного ролика, закрепленного на контейнере и образующего с роликом, закрепленным иа столе, пару сил, которая удерживает слиток с равномерным кольцевым зазором при заталкивании его в контейнер. На фиг. 1 изображен описываемый пресс, общий вид; на фиг. 2 - устройство для ориентированной подачи слитков в коитейнер; на фиг. 3 - устройство для раздельной подачи алюминиевых шайб в контейнер; на фиг. 4 - трехнозиционный эвакуатор; на фиг. 5 - устройство для изменения формы внутренних : аналов в прессовой головке; на фиг. 6 - устройство для программного перемещения дорна вдоль оси прессования; на фиг. 7 - устройство привода системы синхронизации; иа фиг. 8 - узел прессовой головки. Прессовая установка содержит: индукционную электропечь /, слулсащую для нагрева заготовок (слитков); траиспортиые устройства 2 для передачи нагретых слитков от печи иа ось прессования (в транспортные устройства входят: наклонные рольганги, пневматические кантователи, ценные транспортеры и устройство для выдачи слитка на ось прессования); линию подачи и приемки кабеля, включающую подающее устройство 5, приемиый лоток 4, душирующее устройство 5 и приемник 6 готового кабеля; вакуумную установку 7 и собственно пресс. Собственно пресс представляет собой раму, состоящую из двух неподвижных траверс 5 и 9, соединенных между собой четырьмя колоннами 10. Неподвижные траверсы одиовремэнно являются и рабочими цилнидрами. В центре рамы устанавливается, так называемая, средняя часть - узел крепления прессовой головки /./. Между неподвижными траверсами и прессовой головкой располагаются подвижные траверсы 12, соединенные с одной стороны с плунжерами рабочих цилиндров 13 и несущие на другой стороне, обращенной к прессовой головке, прессштемпели 14. Средняя часть (фиг. 8) предназначена для закрепления головки и восприятия усилий при обратном ходе прессщтемпелей и при возникновеНИИ одностороннего рабочего усилия во время прессоваиия. Узел крепления прессовой головки состоит из верхней 15 и нижней 16 рам, установленных соответственно иа двух верхних и двух нижних колоннах 17 пресса и закрепленных разъемными гайками. Выступы 18 головки входят в пазы рам 15 и 16 и раскрепляются восемью клиньями 19 (выступы могут воспринимать одностороннее усилие Р пресса). Нижняя рама устанавливается и закрепляется на заливаемой бетоном плите. Рамы раскрепляются между собой четырьмя вертикальными стяжками 20, затягиваемыми термически. Вииты 21 позволяют выверять головку в горизонтальной нлоскости и сохранять соосность головки с ирессштемпелями во время нагрева последней. При прессовании жидкость под высоким давлением подается в рабочие цилиндры, создавая на плунжерах усилия до 5000 г, которые через прессштемпель передаются на алюминиевые слитки 22, находящиеся во время прессования в прессующих иолостях головки (контейнерах). В головке производится формирование алюминиевой оболочки с помощью дорна и матрицы. Привод собственно пресса гидравлический. Рабочей жидкостью является вода с добавлением эмульсола. В процессе прессования рабочие цилиидры питаются от индивидуальных насосов, создающих давление до 320 кг/см. Подача слитков в контейнеры и герметизация их алюминиевыми щайбами осуществляегся /кидкостью, подаваемой под давлением до 12 KZ-jcM от иаполнителя, а передача шайб и слитков до прессовапия, распрессовка слитков и обратный ход подвижных траверс обеспечиваются жидкостью под высоким давлением (до 320 /сг/с.к2) от пасосио-аккумуляторной станции. Управлеиие прессом полуавтоматическое, дистанционное, с пульта 23 управления. Технологический процесс наложения алюминиевой оболочки на кабель разработан и осуществляется следующим образом. Алюмиииевые слитки в индукционной электропечи промышленной частоты нагреваются до 450-500°С. Транспортные устройства подают нагретые слитки от печи к прессу. Снециальное подъемное устройство от гидроцилиндра через зубчатую передачу и рычаг выводит приемный столик со слитком на ось прессования, прессштемпель заталкивает его в контейиер. Приемиый столик 24 (фиг. 2) оборудоваи подпружиненными роликами, иа которых выставляется слиток 25. Ролик 26 образует с верхним роликом 27 пару сил (на плече L, которая поддерживает слиток как бы во взвешенном состоянии почти до конца его движения в контейнере 28 (слиток движется в контейнере с равномерным кольцевым зазором а). Благодаря этому слиток входит в коитейнер, не задевая его стенок.

на ось прессования ко входу в контейнер специальным устройством автоматически подается алюминиевая шайба, наружный диаметр которой больше отверстия в контейнерах.

Устройство для раздельной подачи алюминиевых шайб в контейнер (фиг. 3) выполнено в виде магазина 29, закрепленного в верхней раме средней части 30 пресса, пневмоцилин.о,ра 31 и приемника 32, который подает алюминиевую шайбу 33 на ось прессования.

Прессштемнель прижимает шайбу к контейнеру и герметизирует его для осушествления нроцесса удаления воздуха из полостей контейнера. Для отсоса воздуха в контейнере имеется отверстие, которое сопрягается с трехпозиционным клиновым затвором (фиг. 4), состоящим из вертикального гидроцили 1дра 34 поршневого тина, двух горизонтальных гидроцилиндров 35 и 36 илунжерного типа, клинового ползуна 37 и пробойника 55.

Затвор во время работы занимает одно из трех положений: «нейтральное, «прошивка: и «эвакуация. В процессе прессования для предотвращения затекания алюмииия в вакуул1ное отверстие коиец пробойника установлен заподлицо с внутренней поверхностью контейнера, т. е. занимает «нейтральное положепие. По окончании прессования внутренняя поверхность контейнера нокрывается тонким слоем алюминия, «рубашкой, закрываюН1,ей вакуумное отверстие и мешающей удалению воздуха из головки. Для удаления «рубашки пробойник опускается и пробивает ее-занимает ноложеиие «нрошивка. Затем, минуя нейтральное положение, пробойник поднимается в иоложение «эвакуация, при этом воздух отсасывается из контейнеров через каналы пробойника в ресивер вакуумной установки. По достижении в контейнерах давления воздуха не более 1 мм рт. ст. процесс вакуумирования прекрашается. После быстрой подпрессовки шайбы со слитком начинается процесс прессования. Основной процесс деформации алюминия и формирования оболочки происходит в прессовой головке, состоящей из двух контейнеров, соединенных болтами со средней частью головки; головка имеет индукционные электропечи, нагреваюшие ее до 450-475°С. С помощью контрольных приборов температура нагрева головки поддерживается примерно одинаковой, 4:5°С, или регулируется но сечению головки.

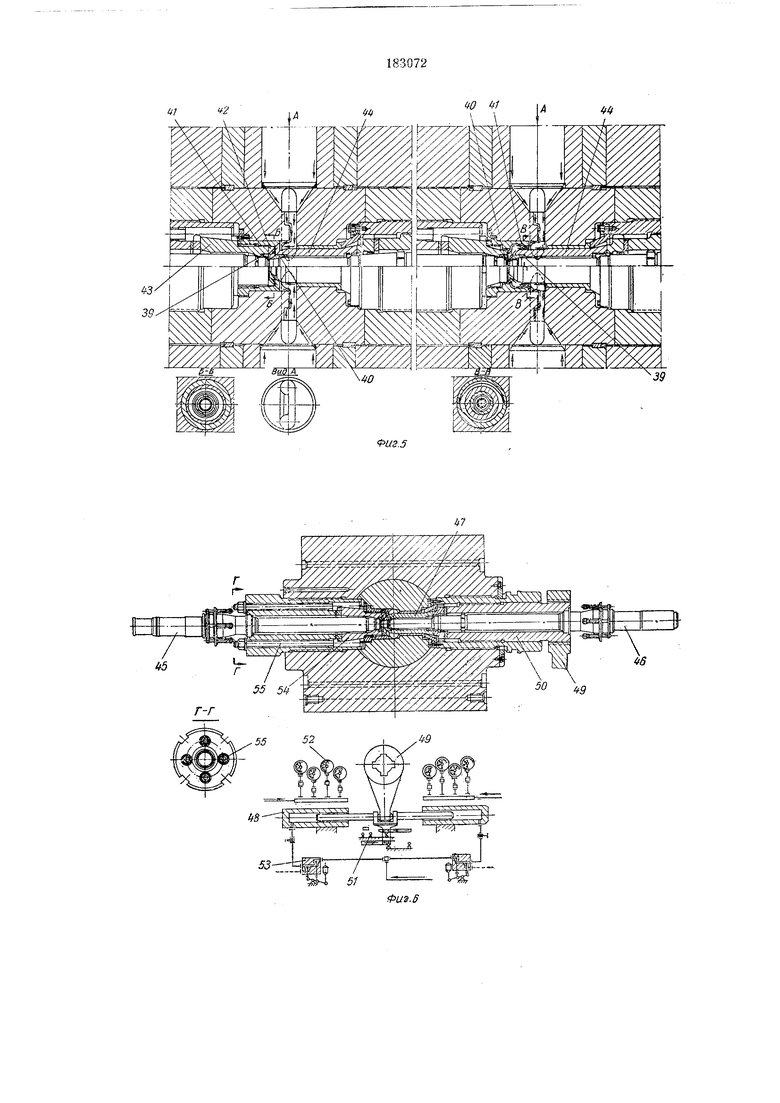

Алюминий под одинаковым двухсторонним давлением от прессштемнелей заполняет каналы прессовой головки, меняет иаправление своего движения (на 90° но отношению к движеиию прессштемпелей), формируется в оболочку и калибруется иа окончательные размеры дорном, матрицами 39 и 40 (фиг. 5) и кабелем, который подается сквозь полость дорна.

В сушествующих кабельиых прессах ввиду высоких удельных давлений нри прессовании алюминия (до 7000-9000 кг/см) головкп быстро разрушаются (срок службы составляет 3-5 месяцев).

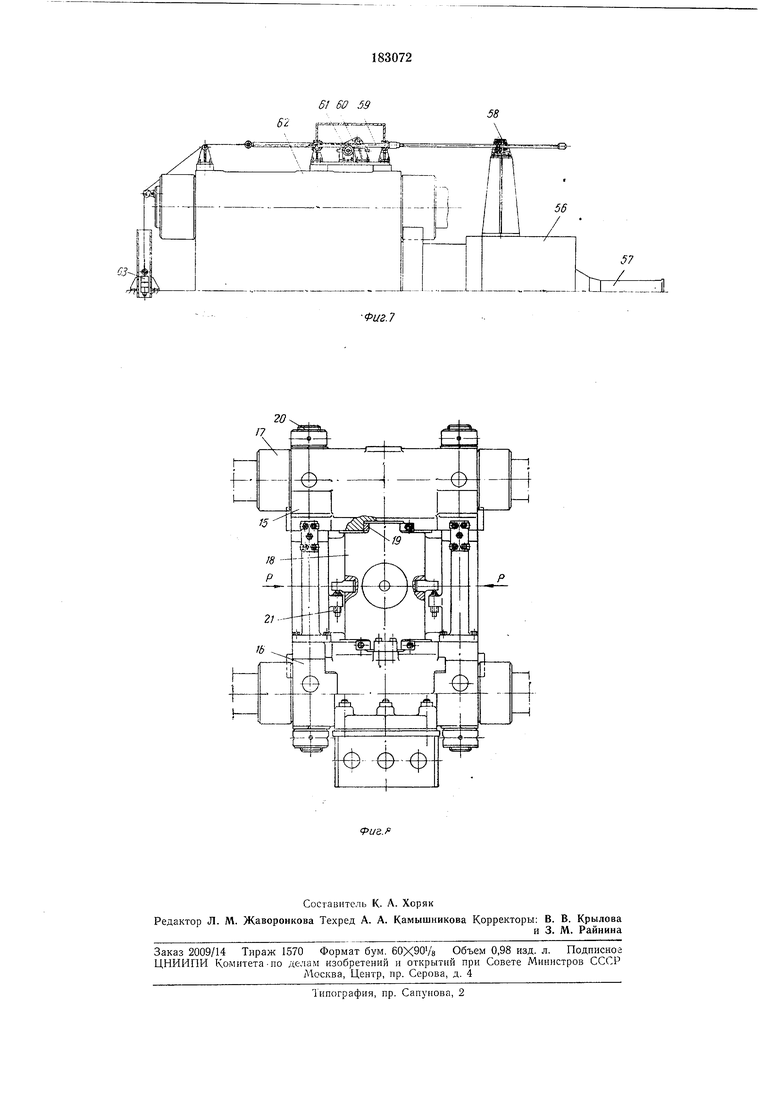

В данной конструкции (фиг. 5) благодаря рациональной регулировке потоков алюмииия и изменению формы внутренних каналов с помощью сменных дроссельных втулок 41, тормозящнх ко.лец 42, матрицедержателя 43, дорна 44 достигается значительное уменьшение сопротивления истечению алюминия (до 30%) и, как следствие, увеличение ироизводительности пресса и долговечности прессовой головкн. Для предохраиения кабельной изоляции от воздействия высокой температуры в прессовую головку вмонтированы охлаждающие устройства 45 и 46 (фиг. б), которые защищают кабель на входе в прессовую головку от контакта его с нагретым корнусом и дорном, а на выходе из прессовой головки охлаждают алюминиевую оболочку. Охлаждающие устройства также предохраняют изоляцию кабеля от обгорапия во время перерывов при прессоваИИ1 (например, при перезарядке слитков).

Получают кабель любой строительной длины путем регулирования толщины стенки обО лочки. Основным затруднением при этом является устранение неравномерной толщины

оболочки, получающейся ири остановках ирессования (во время перезарядок слитков) вследствие упругих деформаций деталей прессовой головки при снятиях и нарастаниях давлений: ири сиятии давления, перед остановкой, на оболочке образуется пережим, при нарастании давлеиия при прессовании образуется утолщение оболочки, так называемое «бамбуковое кольцо. Для устранения этих яплений на нрессе нредусмотрено устройство

для программного перемещения дорна 47 (фиг. 6). Благодаря ирограммному иеремещению дорна от гидроцилипдров 48 через рычаг 49 и винт 50 подачи дорна, величина хода которого отрегулирована в зависимости от давления в рабочих цилиндрах, толщина оболочки кабеля поддерживается постоянной. В зависимости от диаметра оболочки меняется величина упругих деформаций инструмента, следовательно, меняются определенные положения путевых конечных выключателей 51 и регу.пировка контактов электроконтактных .манометров 52. Управляют этой системой два электромагнитных двухклапанных распределителя 53. С помощью устройства для программного неремещенпя можно также регулировать толщину и разиотолщннность алюминиевой оболочки. Толщииа регулируется осевым перемещением дорна, а разнотолщинность - радиальным смещением матрицедержателя 54

е помощью четырех клиньев 55.

В известных кабельных алюминиевых прессах программиая регулировка толщины оболочки производится в результате осевого перемещения матрицы, а регулировка разнотолщипноети оболочки в процессе эксплуатации головки отсутствует (настройка осуществляется один раз при наладке путем эксцентричной расточки инструмента), что приводит к

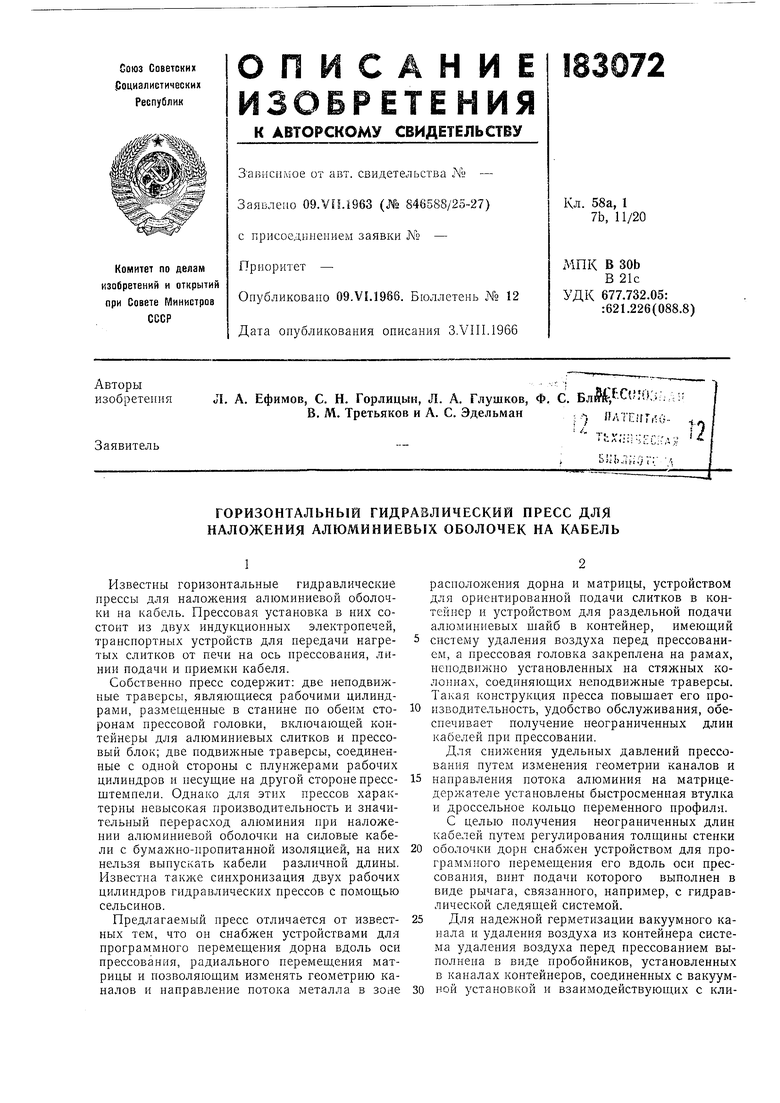

Для получения качественной оболочки на предлагаемом прессе применена спецнальная система синхронизации движения прессштемпелей (подвижных траверс), обеспечивающая равномерную иодачу металла из контейнеров в прессовую головку. После холостого хода и подпрессовки с началом прессования подвижная траверса 56 с прессштемпелем 57 через стойку 58 с роликами механически связывается рейкой 59, которая через редуктор 60 приводит во вращение сельснн 61. Такая установка имеется на прессе на обеих неподвижных траверсах 62.

При отставании одной из подвижных траверс во время прессования электрически связанные сельсины ввиду рассогласования выдадут сигнал на двигатели насосов, которые уменьшат подачу жидкости под высоким давлением в тот рабочий цилиндр, плунжер которого опережает, и увеличат подачу жидкости отстающему. После прессования с возвраш,ением подвижных траверс в исходное положение на величину полного хода рейки с помощью противовеса 63 возвратятся в исходные положения на величину рабочего хода.

Предмет изобретения

1. Горизонтальный гидравлический пресс для наложения алюминиевых оболочек на кабель, содержащий неподвижные траверсы, являющиеся рабочими цилиндрами, две подвижные траверсы, соединенные с одной стороны с плунжерами рабочих цилиндров и несущие на другой стороне прессштемпели, прессовую головку, размещенную в станине между подвижными траверсами и включающую контейнеры для алюминиевых слитков, матрицу с матрицедержателем, дорн, втулку с каналами, соединяющими контейнеры с рабочей зоной, образуемой матрицей и дорном, устройства для подачи и приемки кабеля и для загрузки алюмипиевых слитков в контейнер, отличающийся тем, что, с целью повышения производительности, удобства обслуживания и получения неограниченных длин кабелей при прессовании, он снабл ен устройствами для программного перемещения дорна вдоль оси прессования, радиального перемещения матрицы и позволяющим изменять геометрию каналов и направление потока металла в зоне расположения дорна и матрицы, устройством для ориентированной подачи слитков в контейнер и устройством для раздельной подачи алюминиевых щайб в контейнер, имеющий систему удаления воздуха перед прессованием, а прессовая головка закреплена на рамах, неподвижно установленных на стяжных колоннах, соединяющих неподвижные траверсы.

2. Пресс по п. 1, отличающийся тем, что, с целью спижения удельных давлений прессования путем изменения геометрии каналов и направления потока алюминия, на матрицедержателе установлены быстросменная втулка и дроссельное кольцо переменного профиля.

3. Пресс по пп. 1 и 2, отличающийся тем, что, с целью получения неограниченных длин кабелей путем регулирования толщины стенки оболочки, дорн снабжен устройством для программного перемещения его вдоль оси

прессования, винт подачи которого выполнен в виде рычага, связанного, нанример, с гидравлической следящей системой.

4.Пресс по пп. 1-3, отличающийся тем, что, с целью надежной герметизации вакуумного

канала и здаления воздуха из контейнера, система удаления воздуха перед прессованием выполнена в виде пробойников, установленных в каналах контейнеров соединенных с вакуумной установкой и взаимодействующих с клиновым затвором трехпозиционного действия, позволяющим менять положение пробойника в канале в зависимости от процесса прессования.

5.Пресс по пп. 1-4, отличающийся тем, что устройство для раздельной подачи алюминиевых щайб в контейнер выполнено в виде магазнна, закрепленного в верхней раме пресса, и снабжено рычажным отсекателем, смонтированным на раме магазина, и поворотной

скобой для подачи алюминиевых шайб па позицию прессования.

6.Пресс по пп. 1-5, отличающийся тем. что, с целью исключения преждевременной распрессовки слитка и обеспечения надежной

эвакуации воздуха из контейнера, устройство для ориентированной подачи слитков в коптейнер выполнено в виде стола с подпружиненными роликами для подачи слитка на линию прессования, подпружиненного ролика, закрепленного на контейнере и образующего с ролпком, закрепленным на столе, пару сил, которая удерживает слиток с равномерным кольцевым зазором при заталкивании его в контейнер.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1972 |

|

SU343871A1 |

| ГОЛОВКА КАБЕЛЬНОГО ПРЕССА | 1996 |

|

RU2087224C1 |

| ИНСТРУМЕНТ для ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ МЕТОДОМ ОБРАТНОГО ВЫДАВЛИВАНИЯ | 1972 |

|

SU350543A1 |

| УСТРОЙСТВО для ОТДЕЛЕНИЯ ПРЕССШАЙБЫ | 1970 |

|

SU267569A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| МАТРИЦА ДЛЯ ПРЕССОВАНИЯ | 1971 |

|

SU308787A1 |

| Способ прессования прутков, полос и профилей на горизонтальных прессах | 1959 |

|

SU124913A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СЛИТКОВ В ПРЕСС | 2001 |

|

RU2237533C2 |

| ИНСТРУМЕНТ для НЕПРЕРЫВНОГО ПРЕССОВАНИЯМЕТАЛЛОВ | 1965 |

|

SU171841A1 |

| ГИДРАВЛИЧЕСКИЙ ТРУБОПРОФИЛЬНЫЙ ПРЕСС | 1972 |

|

SU360127A1 |

Фиг. 2

31 6 60 О .;rr.-JY

-4 Ф-Ф 59

Авторы

Даты

1966-01-01—Публикация