(54) ИНСТРУМЕНТ К ПРЕССУ ДЛЯ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ МЕТОДОМ ПРЕССОВАНИЯ | 1973 |

|

SU394123A1 |

| ПРЕСС ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК ОБРАТНЫМ ВЫДАВЛИВАНИЕМ | 1987 |

|

RU2074780C1 |

| Инструмент для прессования изделий | 1981 |

|

SU1107924A1 |

| Устройство для экструдирования заготовок | 1976 |

|

SU632426A1 |

| Устройство для гидропрессования с противодавлением | 1982 |

|

SU1049153A1 |

| Способ гидромеханической объемной штамповки изделий | 1977 |

|

SU745585A1 |

| Устройство для штамповки деталей | 1990 |

|

SU1738458A1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ НАЛОЖЕНИЯ АЛЮМИНИЕВЫХ ОБОЛОЧЕК НА КАБЕЛЬ | 1966 |

|

SU183072A1 |

| ПРЕССШТЕМПЕЛЬ ДЛЯ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ | 1971 |

|

SU304042A1 |

| Матричный узел для обратного прессования металла | 1980 |

|

SU927357A1 |

1

Изобретение относится к обработке материалов давлением, а более конкретно к конструкциям инструмента для гидроэкструзионных прессов.

Известен инструмент для гидроэкструзионного пресса, в котором осуществляют последовательное выдавливание материала заготовки через две матрицы под действием давления рабочей жидкости, находящейся в контейнере пресса и между матрицами 1.

Недостаток данного инструмента состоит в том, что пластические свойства материала, подвергающегося экструдированию, перед второй матрицей ниже, чем у материала заготовки, находящейся в контейнере пресса. Это явление обусловлено тем, что давление рабочей жидкости между матрицами ниже, чем в контейнере пресса. Указанный недостаток ограничивав возможности повышения деформации из 1елия без его разрушения и увеличения производительности пресса.

Известен также инструмент к прессу для гидростатического прессования изделий, содержащий заполненный жидкостью рабочий контейнер, заходящий в него со стороны одного из торцов прессштемпель, последовательно размещенные в контейнере со стороны противоположного его торца матрицы с кольцевой полостью между ними, а также вспомогательный, заполненный жидкостью 5 контейнер, соединенный с этой кольцевой полостью.

Использование известного инструмента позволяет вести процесс таким образо,м,

10 что давление между матрицами выще или равно давлению в контейнере пресса. При этом в каждой из матриц можно осуществлять значительные пластические деформации заготовки 2.

Недостаток такого инструмента состоит

15 в том, что рабочий и вспомогательный контейнеры являются независимыми ИСТОЧНН;

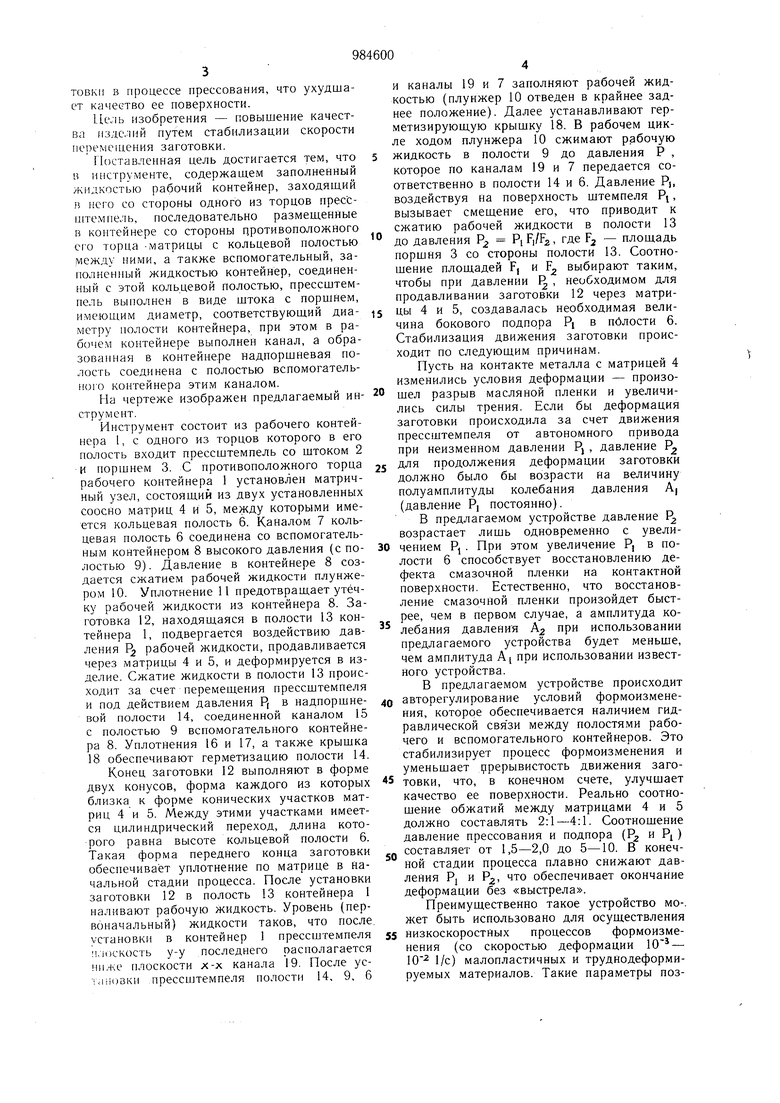

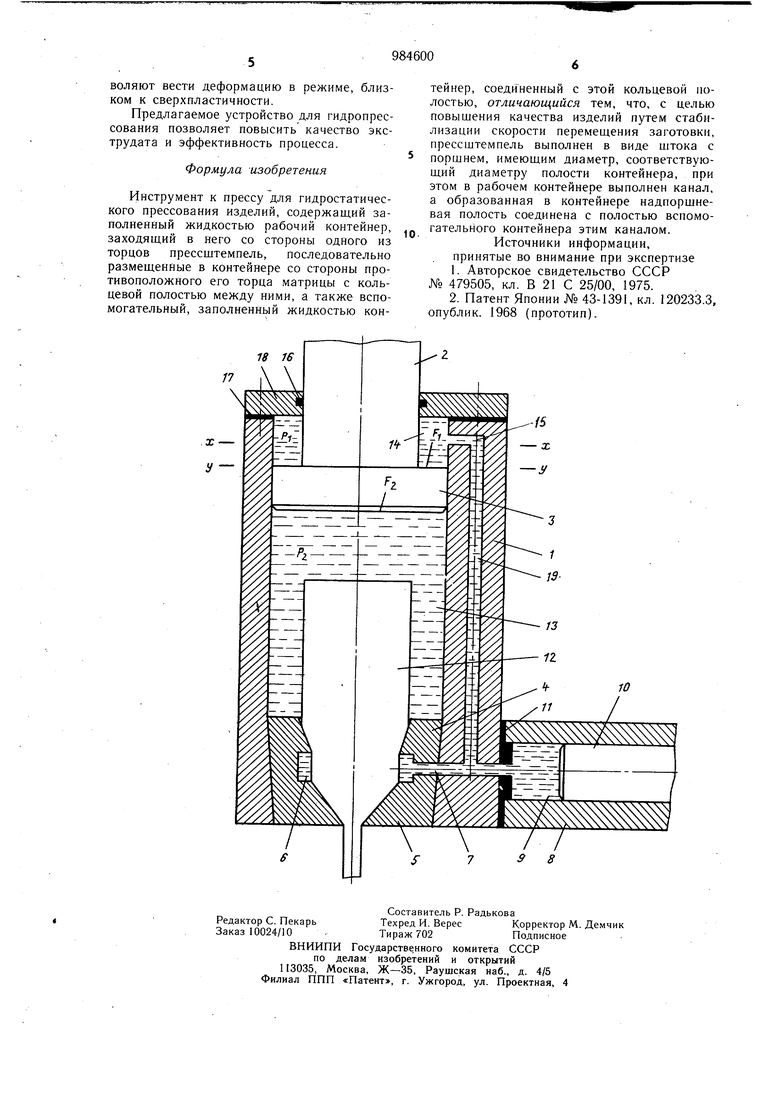

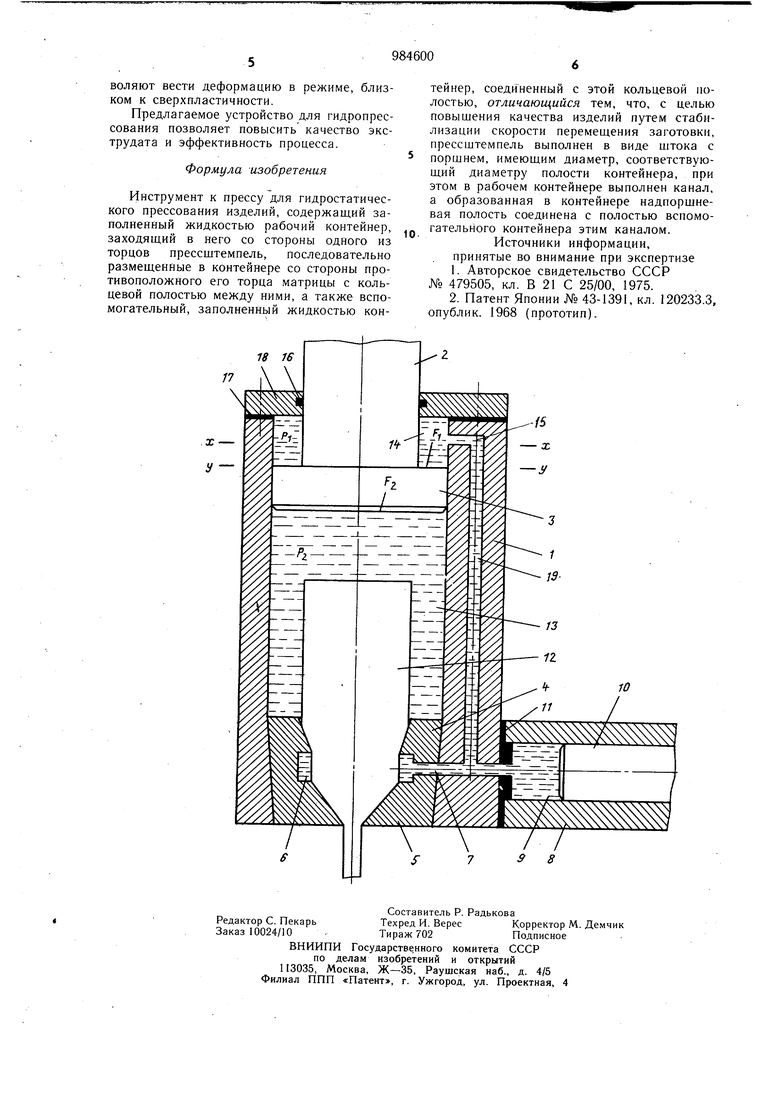

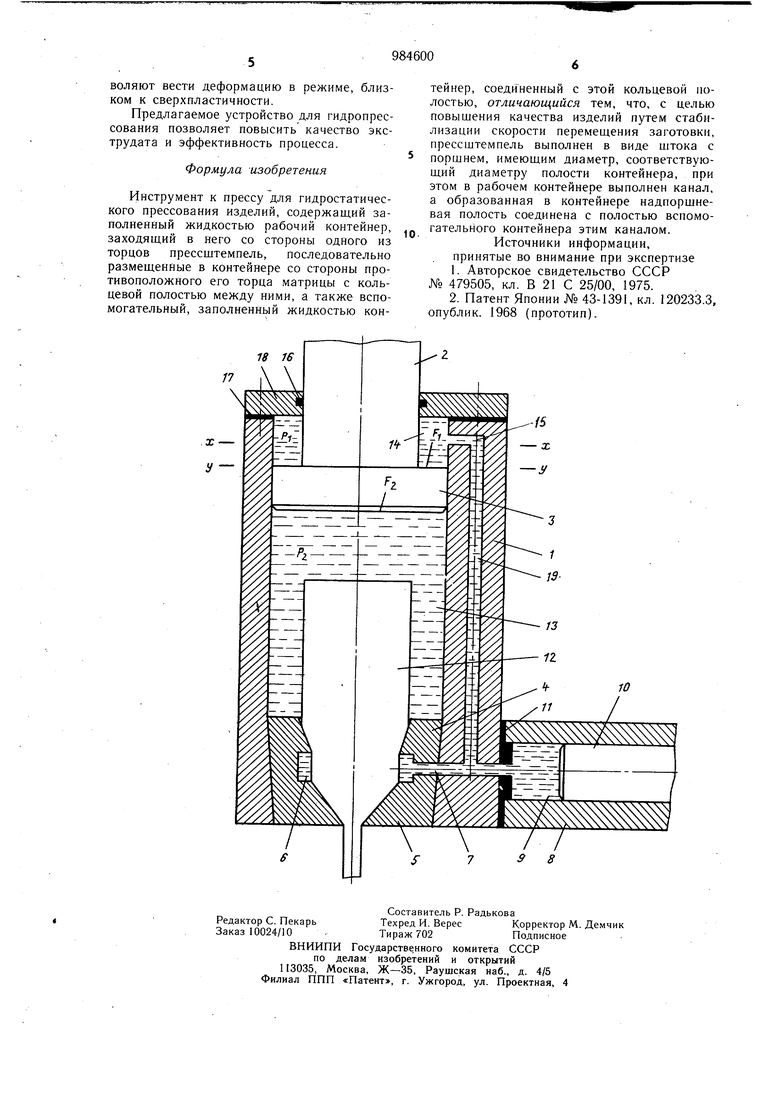

ками высокого давления, Изменение давления в рабочем, например, контейнере не вызывает изменения давлеин-я во вспомо2Q гательном контейнере R -межматричном пространстве. Так ка4 « которое колебание давления присуще любому прессу гидроэкструзии, е-псутствие гидравлической связи между рабочим и вспомогательным контейнером определяет прерывистость движения загоTOBKii в процессе прессования, что ухудшает качество ее поверхности. Цель изобретения - повышение качества изделий путем стабилизации скорости перемещения заготовки. Поставленная цель достигается тем, что в инструменте, содержащем заполненный жидкостью рабочий контейнер, заходяндий в него со стороны одного из торцов прессИ1тем(1ель, последовательно размещенные в контейнере со стороны цротивоположного eio торца -матрицы с кольцевой полостью между ними, а также вспомогательный, заполненный жидкостью контейнер, соединенный с этой кольцевой полостью, прессштемпель выполнен в виде щтока с поршнем. имеющим диаметр, соответствующий диаметру полости контейнера, при этом в рабочем контейнере выполнен канал, а образованная в контейнере надпорщневая полость соединена с полостью вспомогательного контейнера этим каналом. На чертеже изображен предлагаемый инструмент. Инструмент состоит из рабочего контейнера 1, с одного из торцов которого в его полость входит прессштемпель со штоком 2 И поршнем 3. С противоположного торца рабочего контейнера 1 установлен матричный узел, состоящий из двух установленных соосно матриц 4 и 5, между которыми имеется кольцевая полость 6. Каналом 7 кольцевая полость 6 соединена со вспомогательным контейнером 8 высокого давления (с полостью 9). Давление в контейнере 8 создается сжатием рабочей жидкости плунжером 10. Уплотнение 11 предотвращает утечку рабочей жидкости из контейнера 8. Заготовка 12, находящаяся в полости 13 контейнера 1, подвергается воздействию давления F рабочей жидкости, продавливается через матрицы 4 и 5, и деформируется в изделие. Сжатие жидкости в полости 13 происходит за счет перемещения прессштемпеля и под действием давления Р, в надпоршневой полости 14, соединенной каналом 15 с полостью 9 вспомогательного контейнера 8. Уплотнения 16 и 17, а также крышка 18 обеспечивают герметизацию полости 14. Конец заготовки 12 выполняют в форме двух конусов, форма каждого из которых близка к форме конических участков матриц 4 и 5. Между этими участками имеется цилиндрический переход, длина которого равна высоте кольцевой полости 6. Такая форма переднего конца заготовки обеспечивает уплотнение по матрице в начальной стадии процесса. После установки заготовки 12 в полость 13 контейнера 1 наливают рабочую жидкость. Уровень (первоначальный) жидкости таков, что после. установки в контейнер 1 прессштемпеля и.юскость у-у последнего располагается ui, плоскости х-х канала 19. После ()вки прессщтемпеля полости 14, 9, 6 и каналы 19 и 7 заполняют рабочей жидкостью (плунжер 10 отведен в крайнее заднее положение). Далее устанавливают герметизирующую крышку 18. В рабочем цикле ходом плунжера 10 сжимают рабочую жидкость в полости 9 до давления Р , которое по каналам 19 и 7 передается соответственно в полости 14 и 6. Давление Pj, воздействуя на поверхность штемпеля Pj, вызывает смещение его, что приводит к сжатию рабочей жидкости в полости 13 до давления Р PiFj/Fa, где Fj - площадь поршня 3 со стороны полости 13. Соотнощение площадей F, и F,g выбирают таким, чтобы при давлении Р , необходимом для продавливании заготовки 12 через матриЧЬ1 4 и 5, создавалась необходимая величина бокового подпора PI в пблости 6. Стабилизация движения заготовки происходит по следующим причинам, Пусть на контакте металла с матрицей 4 изменились условия деформации - произошел разрыв масляной пленки и увеличились силы трения. Если бы деформация заготовки происходила за счет движения прессштемпеля от автономного привода при неизменном давлении Pj , давление Р2 для продолжения деформации заготовки должно было бы возрасти на величину полуамплитуды колебания давления А| (давление PI постоянно). В предлагаемом устройстве давление Р возрастает лищь одновременно с увеличением Р . При этом увеличение Р, в полости 6 способствует восстановлению дефекта смазочной пленки на контактной поверхности. Естественно, что восстановление смазочной пленки произойдет быстрее, чем в первом случае, а амплитуда колебания давления А при использовании предлагаемого устройства будет меньше, чем амплитуда AI при использовании известного устройства. В предлагаемом устройстве происходит авторегулирование условий формоизменения, которое обеспечивается наличием гидравлической связи между полостями рабочего и вспомогательного контейнеров. Это стабилизирует процесс формоизменения и уменьшает црерывистость движения заготовки, что, в конечном счете, улучшает качество ее поверхности. Реально соотношение обжатий между матрицами 4 и 5 должно составлять 2:1-4:1. Соотношение давление прессования и подпора (Р и Pj ) составляет от 1,5-2,0 до 5-10. В конечной стадии процесса плавно снижают давления PJ и Pg, что обеспечивает окончание деформации без «выстрела. Преимущественно такое устройство мо-. жет быть использовано для осуществления низкоскоростных процессов формоизменения (со скоростью деформации 10 - 10- 1/с) малопластичных и труднодеформируемых материалов. Такие параметры поз

Авторы

Даты

1982-12-30—Публикация

1980-07-22—Подача