(54) УСТРОЙСТВО ДЛЯ ГИДРОПРЕССОВАНИЯ

12

Изобретение относится к обла-сти обработки металлов давлением, а именно к оборудованию для прессования изделий жидкостью ВЫСОКОГО давления. Наиболее эффективно устройство может быть использовано при гидропрессовании изделий по способу «заготовка за заготовкой.

При прессованиИ «заготовка за заготовкой во время выпрессовки пресс-остатка необходимо с усилием прижимать к нему следующую заготовку для предотвращения перекоса его торца. Перекос нагруженного торца пресс-остатка - частое явление даже для прессования круглого прутка из круглой заготовки и постоянное - при гидропрессовании фасонного профиля. Через косой зазор между торцами заготовки и пресс-остатка рабочая жидкость прорывается в отверстие матрицы, что в лучшем случае приводит к остановке процесса и снижению производительности, а в худщем - к аварии.

Прижим заготовки к торцу пресс-остатка может быть осуществлен с помощью известного устройства 1.

Однако устройства такого типа сложны, громоздки и могут быть использованы только на прессах с прощивной системой или мощным приводом перемещения контекпера.

Наиболее близким к изобретению техническим рещением из известных является устройство для гидропрессования, содержащее контейнер для заготовки, матрицу, 5 пресс-щтемпель, шайбу с подпорным клапаном и уплотнения 2.

Недостаток указанного устройства заключается в том, что поскольку площадь поперечного сечения шайбы больще площа10 дипоперечного сечения заготовки, воздействие щайбы на заготовку прекращается с момента начала выдавливания. При прессовании «заготовка за заготовкой задний торец пресс-остатка имеет возможность

5 свободного перекоса во время выпрессовки пресс-остатка, поэтому данное устройство не обеспечивает стабильности процесса гидропрессования «заготовка за заготовкой.

20 Целью изобретения является повыщение стабильности при прессовании «заготовки за заготовкой с помощью простого устройства, не требующего использования пресса с прошивной системой или мощным приво25 дом перемещения контейнера.

.Цель достигается тем, что в устройстве для гидропрессования, содержащем контейнер, матрицу, пресс-штемпель, щайбу с подпорным клапаном и уплотнения, шайба

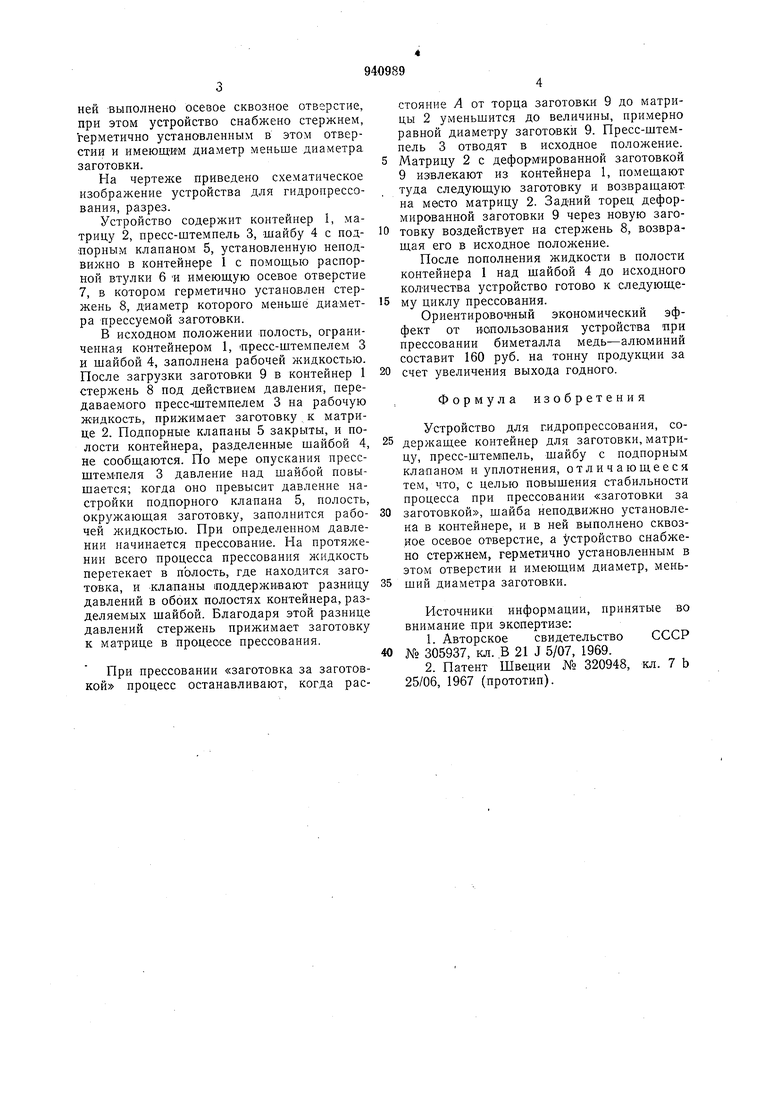

30 неподвижно установлена в контейнер, и в ней выполнено осевое сквозное отверстие, при этом устройство снабжено стержнем, герметично установленным в этом отверстии и имеющим диаметр меньше диаметра заготовки. На чертеже приведено схематическое изображение устройства для гидропрессования, разрез. Устройство содержит контейнер 1, матрицу 2, пресс-штемпель 3, шайбу 4 с подпорным клапаном 5, установленную неподвижно в контейнере 1 с помошью распорной втулки 6 И имеющую осевое отверстие 7, в котором герметично установлен стержень 8, диаметр которого меньше диаметра прессуемой заготовки. В исходном положении полость, ограниченная контейнером 1, «ресс-штемпелем 3 и шайбой 4, заполнена рабочей жидкостью. После загрузки заготовки 9 в контейнер 1 стержень 8 под действием давления, передаваемого пресснштемпелем 3 на рабочую жидкость, прижимает заготовку к матрице 2. Подпорные клапаны 5 закрыты, и полости контейнера, разделенные шайбой 4, не сообщаются. По мере опускания прессштеМПеля 3 давление над шайбой повышается; когда оно превысит давление настройки подпорного клапана 5, полость, окружающая заготовку, заполнится рабочей л идкостью. При олределенном давлении начинается прессование. На протяжении всего процесса прессования жидкость перетекает в полость, где находится заготовка, и клапаны поддерживают разницу давлений в обоих полостях контейнера, разделяемых шайбой. Благодаря этой разнице давлений стержень прижимает заготовку к матрице в процессе прессования. При прессовании «заготовка за заготовкой процесс останавливают, когда расстояние А от торца заготовки 9 до матрицы 2 уменьшится до величины, примерно равной диаметру заготовки 9. Пресс-штемпель 3 отводят в исходное положение. Матрицу 2 с деформированной заготовкой 9 извлекают из контейнера 1, помещают туда следующую заготовку и возвращают на место матрицу 2. Задний торец деформированной заготовки 9 через новую заготовку воздействует на стержень 8, возвращая его в исходное положение. После пополнения жидкости в полости контейнера 1 над щайбой 4 до исходного количества устройство готово к следующему циклу прессования. Ориентировочный экономический эффект от использования устройства при прессовании биметалла медь-алюминий составит 160 руб. на тонну продукции за счет увеличения выхода годного. Формула изобретения Устройство для г.идропрессования, содержащее контейнер для заготовки, матрицу, пресс-щтемгаель, шайбу с подпорным клапаном и уплотнения, отличающееся тем, что, с целью повышения стабильности процесса при прессовании «заготовки за заготовкой, шайба неподвижно установлена в контейнере, и в ней выполнено сквозное осевое отверстие, а устройство снабжено стержнем, герметично установленным в этом отверстии и имеющим диаметр, меньший диаметра заготовки. Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство СССР № 305937, кл. В 21 J 5/07, 1969. 2.Патент Швеции № 320948, кл. 7 b 25/06, 1967 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ ИЗ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2016 |

|

RU2650474C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ | 2012 |

|

RU2486980C1 |

| Способ гидропрессования с противодавлением | 1978 |

|

SU782902A1 |

| Устройство для отделения и передачи пресс-шайбы к горизонтальному прессу | 1982 |

|

SU1090470A1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1972 |

|

SU343871A1 |

| ПРЕСС ШТЕМПЕЛЬ ДЛЯ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ АВТОМОБИЛЬНЫХ ШИН | 2001 |

|

RU2219052C2 |

| Способ прессования труб | 2018 |

|

RU2693708C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ | 2010 |

|

RU2443485C2 |

| Инструмент для прессования изделий | 1981 |

|

SU1107924A1 |

| СПОСОБ ГИДРОПРЕССОВАНИЯ ТОЧНЫХ ПРОФИЛЕЙ ИЗ СПЛАВОВ ЦВЕТНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ | 1995 |

|

RU2084304C1 |

Авторы

Даты

1982-07-07—Публикация

1981-01-16—Подача