1

Изобретение относится к области обработки металлов давлением, а именно к трубопрофнльным прессам для изготовления изделий методом обратного прессования.

Известно устройство для обратного прессования изделий, в котором инструмент для выталкивания изделия из матрицы содержит противник с гидроприводом, установленные в главном цилиндре пресса. После выдавливания слитка через матрицу конец изделия остается в очке матрицы, смонтированной на конце полого пресс-штемпеля. Противник подводят к матрице и вводят его для выталкивания изделий из очка матрицы 1.

Однако такое устройство невозможно использовать для прессования труб обратным методом, так как по оси главного цилиндра расноложена прошивная система.

Наиболее близким к изобретению является устройство для обратного прессования изделий, содержаш,ее переднюю траверсу, деформируюший инструмент, выполненный в виде соосно размешенных контейнера, контейнеродержателя и прессштемпеля с матрицей, а также инструмент для выталкивания изделия из матрицы, выполненный в виде подвилсных от установленного на передней траверсе силового цилиндра салазок с прошивником.

После выдавливания салазки от привода перемешаются к матрице, пресс-остаток удаляется ножом, а противник находит па упор и поворачивается, перемеш;аясь при этом в очко матрицы и выталкивая изделие.

Однако усилие, создаваемое в устройстве, мало, а система рычагов, обеспечивающая работу устройства, является ненадежной.

Целью изобретения является увеличение надежности работы и повышение производительности иресса.

Для этого в предлагаемом устройстве инструмент для выталкивания изделия из матрицы выполнен в виде каретки, смонтированной на штоке силового цилиндра, при этом салазки жестко связаны с прошпвником, установленным в выполненном в каретке Т-образном пазу с возмол ностью возвратно-поступательного перемешения перпенднкулярно к оси штока и взаимодействуюш,их с салазками Г-образных планок, прикрепленных к контейнеродерл ;ателю по обе стороны от его вертикальной оси, а в салазках выполнено отверстие с диаметром, большим диаметра прессштемпеля, и глубиной, превышающей длину очка матрицы. Для обеспечения соосности

прошивника с очком матрицы салазки снабжены регулируемыми упорамп.

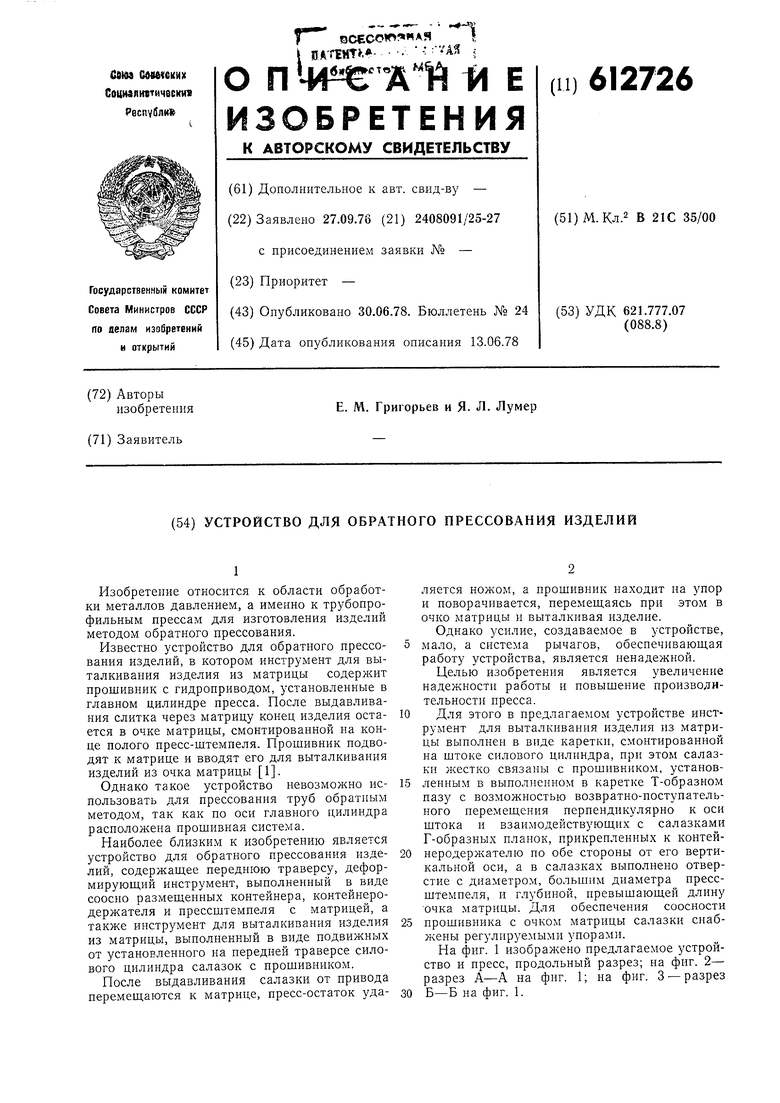

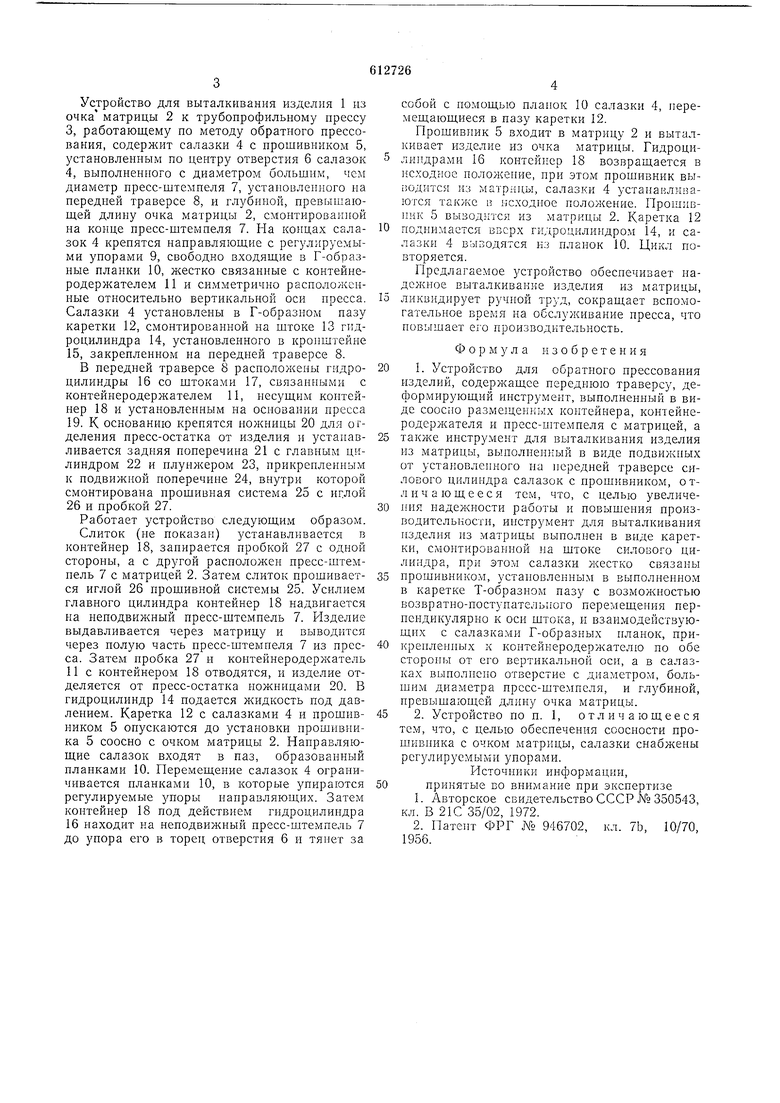

На фиг. 1 изображено предлагаемое устройство и пресс, продольный разрез; на фиг. 2- разрез А-А на фиг. 1; на фиг. 3 -разрез

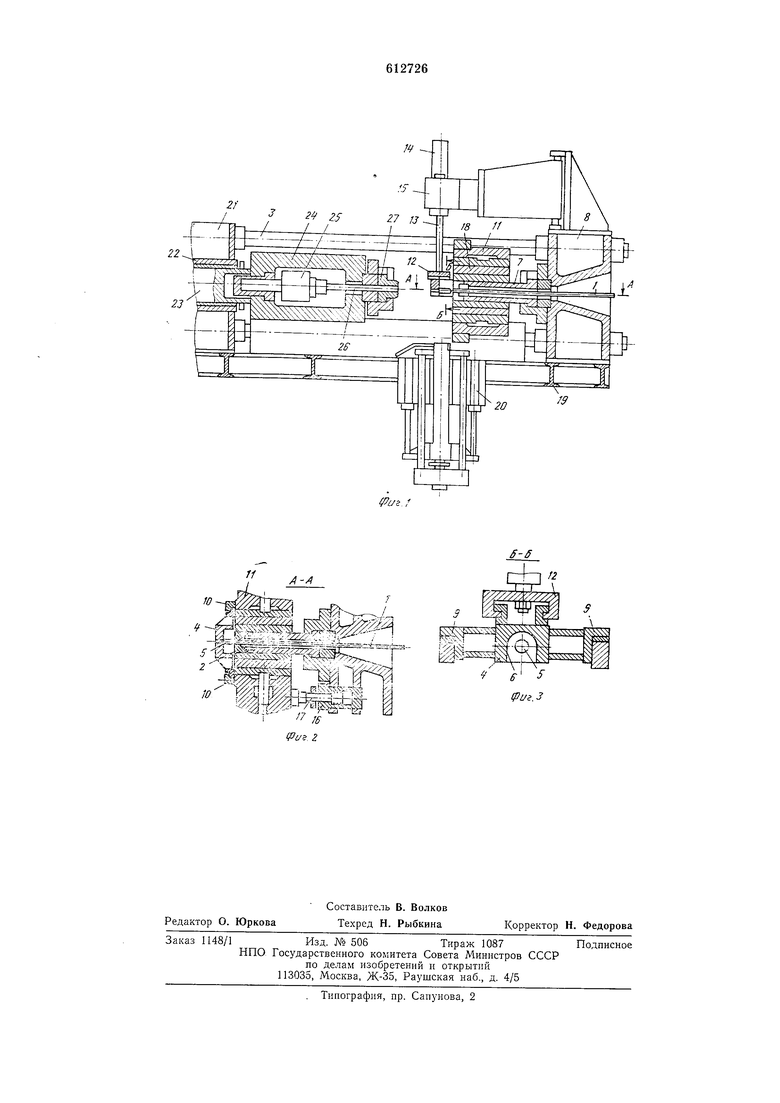

Б-Б на фиг. 1.

Устройство для выталкивания изделия 1 из очка матрицы 2 к трубопрофильному ирессу

3,работающему по методу обратного прессования, содержит салазки 4 с противником 5, установленным по центру отверстия 6 салазок

4,выполненного с диаметром большим, чем диаметр пресс-штемпеля 7, установленного на передней траверсе 8, ц глубиной, превышающей длину очка матрицы 2, смонтированной на конце пресс-штемпеля 7. На концах салазок 4 крепятся направляющие с регулируемыми упорами 9, свободно входящие в Г-образные планки 10, жестко связанные с контейнеродержателем 11 и симметрично расположенные относительно вертикальной оси пресса. Салазки 4 установлены в Г-образном пазу каретки 12, смонтированной на штоке 13 гндроцилиндра 14, установленного в кронштейне 15, закрепленном на передней траверсе 8.

В передней траверсе 8 расноложены гндроцилиндры 16 со штоками 17, связанными с контейнеродержателем 11, несущихМ контейнер 18 и установленным на основании пресса 19. К основанию крепятся ножницы 20 для огделення пресс-остатка от изделия и устанавливается задняя поперечина 21 с главным цилиндром 22 и плунжером 23, прикренленным к подвижной поперечине 24, внутри которой смонтирована прошивная система 25 с иглой 26 и пробкой 27.

Работает устройство следующим образом.

Слиток (не показан) устанавливается в контейнер 18, занирается пробкой 27 с одной стороны, а с другой расположен пресс-штемпель 7 с матрицей 2. Затем слиток прошивается иглой 26 прошивной системы 25. Усилием главного цилиндра контейнер 18 надвигается на неподвижный пресс-штемпель 7. РЬделие выдавливается через матрицу и выводится через полую часть пресс-штемпеля 7 из пресса. Затем пробка 27 и контейнеродержатель 11 с контейнером 18 отводятся, и изделие отделяется от пресс-остатка нол ницамн 20. В гидроцилиндр 14 подается л идкость под давлением. Каретка 12 с салазками 4 и прошивником 5 опускаются до установки нрогиивника 5 соосно с очком матрицы 2. Нанравляющие салазок входят в паз, образованный планками 10. Перемещение салазок 4 ограничивается планками 10, в которые упираются регулируемые упоры направляющих. Затем контейнер 18 под действием гидроцнлиндра 16 находит на неподвижный пресс-штемпель 7 до упора его в торец отверстия 6 и тянет за

собой с помощью планок 10 салазки 4, перемещающиеся в пазу каретки 12.

Прошивник 5 входит в матрицу 2 и выталкивает изделие из очка матрицы. Гидроцнлипдрами 16 контейнер 18 возвращается в исходное положение, при этом прошивник выводится из матрицы, салазки 4 устанавливаются также в нсходиое положение. Прошпвпик 5 выводится из матрицы 2. Каретка 12

поднимается вверх гидроцилиндром 14, и салазки 4 выводятся из нлаиок 10. Цикл повторяется.

Предлагаемое устройство обеспечивает надежное выталкивание изделия из матрицы,

ликвидирует ручной труд, сокращает вспомогательное время на обслуживание пресса, что повышает его производительность.

Формула изобретения

1. Устройство для обратного прессования изделий, содержащее переднюю траверсу, деформирующий инструмент, выполненный в виде соосно размецснкых контейнера, контейнеродержателя и пресс-штемпеля с матрицей, а

также инструмент для выталкивания изделия из матрицы, выполненный в виде подвижных от установленного на передней траверсе силового цилиндра салазок с прошивииком, отличающееся тем, что, с целью увеличения надежности работы и повышеиия производительности, инструмент для выталкивання изделия из матрицы выполнен в виде каретки, смонтированной на штоке силового цилиндра, при этом салазки жестко связаны

нрошивником, установленным в выполненном в каретке Т-образном пазу с возмон ностью возвратно-поступательного перемещения перпендикулярно к оси штока, и взаимодействующих с салазками Г-образных нланок, приконтейнеродержателю по обе

крепленных

стороны от его вертикальной оси, а в салазках выполнено отверстие с диаметром, большим диаметра пресс-штемнеля, и глубиной, превышающей длину очка матрицы.

2. Устройство по п. 1, отличающееся тем, что, с целью обеспечения соосности прошивника с очком матрицы, салазки снабжены регулируемыми упорами.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 350543, кл. В 21C 35/02, 1972.

2.Патент ФРГ № 946702, кл. 7Ь, 10/70, 1956.

2f

Pus. f

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1972 |

|

SU343871A1 |

| Устройство для прессования полых профилей | 1976 |

|

SU617096A1 |

| ПСЕСОЮЗНАЯ | 1973 |

|

SU379301A1 |

| Пресс для экструдирования | 1979 |

|

SU848114A1 |

| Способ прессования профильной заготовки и инструмент для его осуществления | 1989 |

|

SU1697918A1 |

| ШТАМПОВОЧНО-ЭКСТРУЗИОННЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2012 |

|

RU2506164C1 |

| ПРЕСС ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК ОБРАТНЫМ ВЫДАВЛИВАНИЕМ | 1987 |

|

RU2074780C1 |

| Устройство для прессования кольцевыхиздЕлий | 1978 |

|

SU810325A1 |

| ИНСТРУМЕНТАЛЬНАЯ ОСНАСТКА К ГОРИЗОНТАЛЬНОМУ ГИДРАВЛИЧЕСКОМУ ПРЕССУ | 1972 |

|

SU349436A1 |

| Устройство для изготовления прессованием кольцевых изделий | 1971 |

|

SU442865A1 |

AЮ

f-S

lpui.3

Авторы

Даты

1978-06-30—Публикация

1976-09-27—Подача