а 9

(Л

00 о

Од Од

;О i4

Известны устройства для абразивной обработки в виде приводимого во вращение вертикального шпинделя, установленного в опорах.

Предлагаемое устройство отличается от известных тем, что одна из опор вьшолнена в виде сферической головки, опирающейся на подпятник, установленный в центре тяжести вращающихся масс а вторая - в виде гнезда, поддерживакядего конец шпинделя при разгоне.

Этим достигается повьштение долговечности устройства.

Возможно исполнение уравновешенного привода, а также привода непосредственно на валу шпинделя от ротора или турбины, находящихся под действием электрического поля или кинетической энергии движущихся масс.

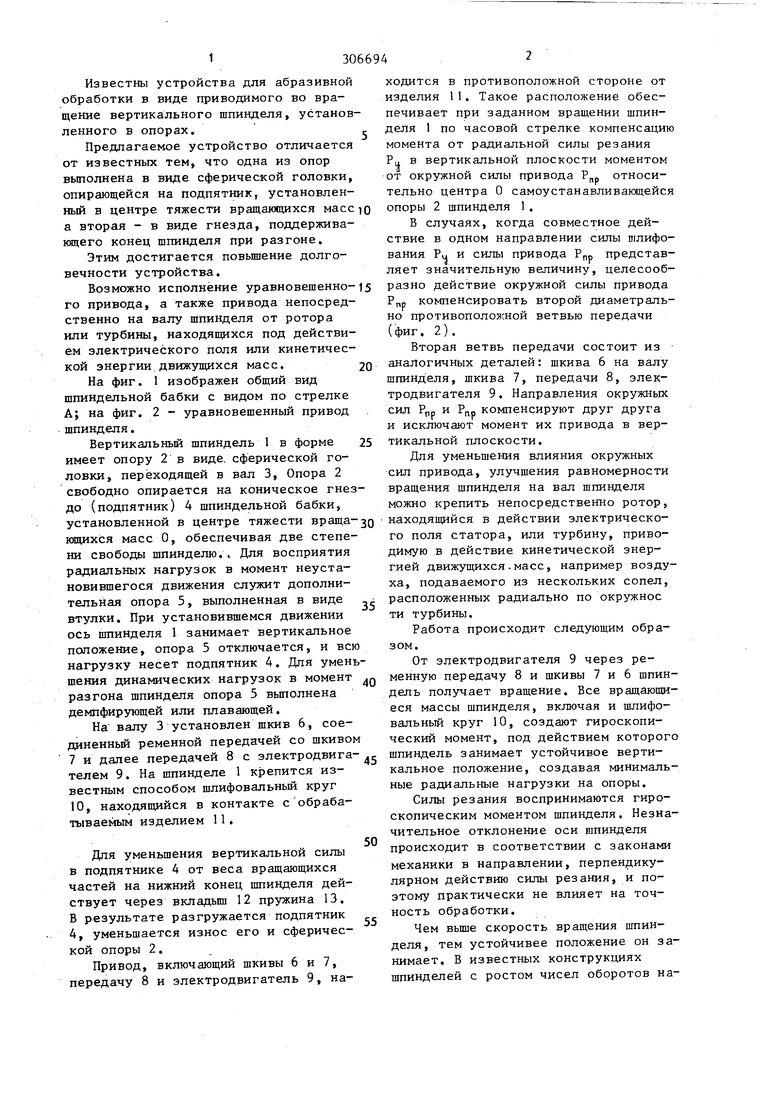

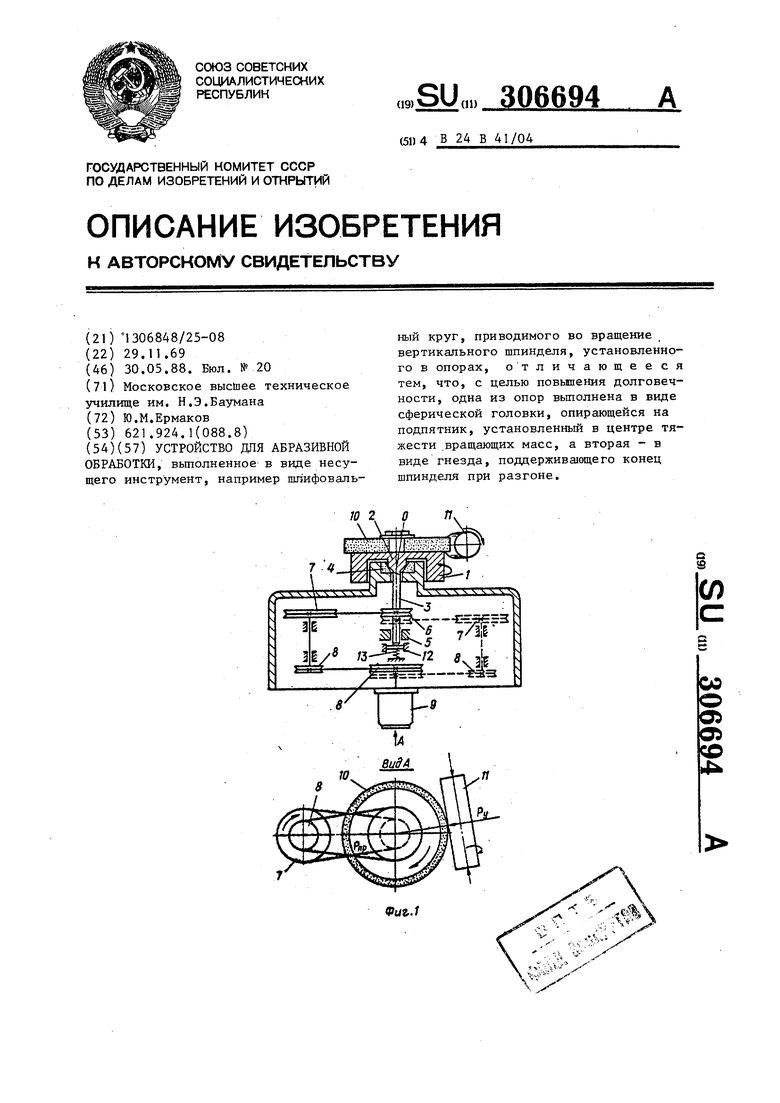

На фиг. 1 изображен общий вид шпиндельной бабки с видом по стрелке А; на фиг. 2 - уравновешенньй привод шпинделя.

Вертикальньй шпиндель 1 в форме имеет опору 2 в виде, сферической головки, переходящей в вал 3, Опора 2 свободно опирается на коническое гнездо (подпятник) 4 шпиндельной бабки, установленной в центре тяжести вращакядихся масс О, обеспечивая две степени свободы шпинделю.t Для восприятия радиальных нагрузок в момент неустановившегося движения служит дополнительная опора 5, выполненная в виде втулки. При установившемся движении ось шпинделя 1 занимает вертикальное положение, опора 5 отключается, и всю нагрузку несет подпятник 4. Для уменьшения динамических нагрузок в момент разгона шпинделя опора 5 выполнена демпфирующей или плавающей.

На валу 3 установлен шкив 6, соединенньй ременной передачей со шкивом

7и далее передачей 8 с электродвигателам 9. На шпинделе 1 крепится известным способом шлифовальньш круг

10, находящийся в контакте с обрабатываемым изделием 11.

Для уменьшения вертикальной силы

в подпятнике 4 от веса вращающихся частей на нижний конец шпинделя действует через вкладьш 12 пружина 13.

8результате разгружается подпятник 4, уменьшается износ его и сферической опоры 2.

ходится в противоположной стороне от изделия 11. Такое расположение обеспечивает при заданном вращении шпинделя 1 по часовой стрелке компенсацию момента от радиальной силы резания Рц в вертикальной плоскости моментом от окружной силы привода „. относительно центра О самоустанавливакщейся опоры 2 шпинделя 1.

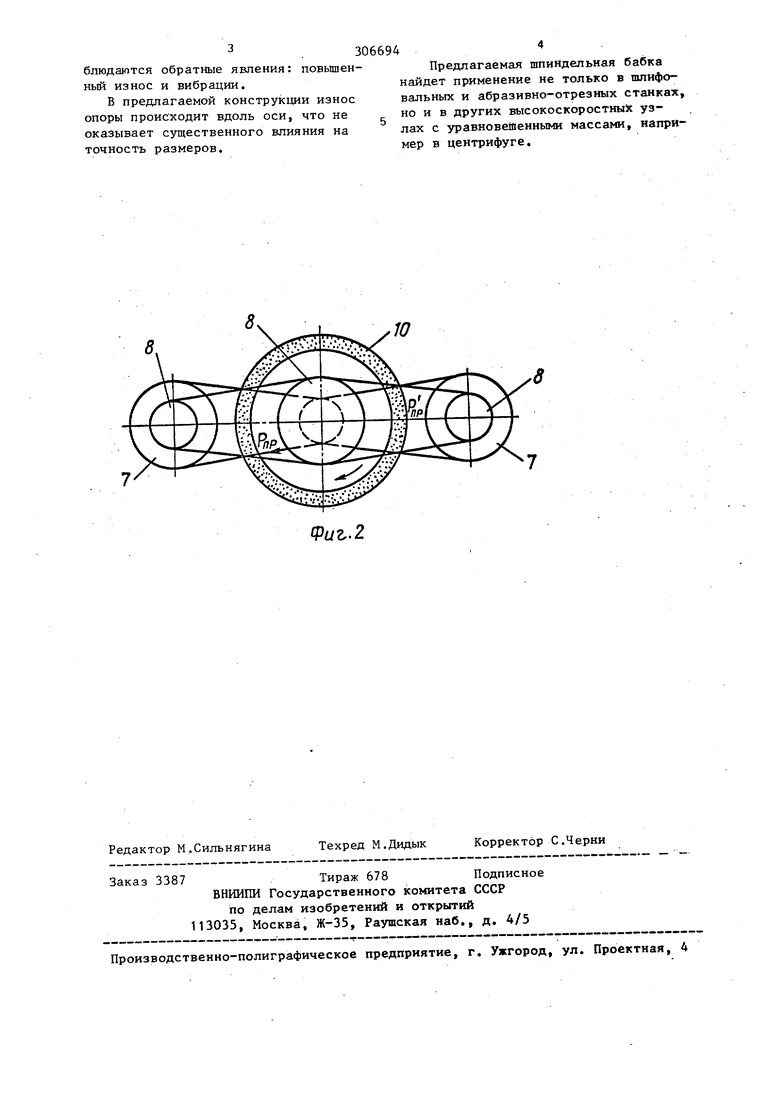

В случаях, когда совместное действие в одном направлении силы пшифования PU и силы привода „- представляет значительную величину, целесообразно действие окружной силы привода РПП компенсировать второй диаметрально противоположной ветвью передачи (фиг. 2).

Вторая ветвь передачи состоит из аналогичных деталей: шкива 6 на валу шпинделя, шкива 7, передачи 8, электродвигателя 9. Направления окружных сил Ррр и РПО компенсируют друг друга и исключают момент их привода в вертикальной плоскости.

Для уменьшения влияния окружных сил привода, улучшения равномерности вращения шпинделя на вал шпинделя можно крепить непосредственно ротор, находящийся в действии электрического поля статора, или турбину, приводимую в действие кинетической знергией движущихся.масс, например воздуха, подаваемого из нескольких сопел, расположенных радиально по окружное ти турбины.

Работа происходит следующим образом.

От электродвигателя 9 через ременную передачу 8 и шкивы 7 и 6 шпиндель получает вращение. Все вращающиеся массы шпинделя, включая и шлифовальный круг 10, создают гироскопический момент, под действием которого шпиндель занимает устойчивое вертикальное положение, создавая минимальные радиальные нагрузки на опоры.

Силы резания воспринимаются гироскопическим моментом шпинделя. Незначительное отклонение оси шпинделя происходит в соответствии с законами механики в направлении, перпендикулярном действию силы резания, и поэтому практически не влияет на точность обработки.

Чем выше скорость вращения пшинделя, тем устойчивее положение он занимает. В известных конструкциях шпинделей с ростом чисел оборотов на- . 306 блюдаются обратные явления: повышенный износ и вибрации. В предлагаемой конструкции износ опоры происходит вдоль оси, что не оказывает существенного влияния на точность размеров. 694 Предлагаемая шпиндельная бабка найдет применение не только в шлифовальных и абразивно-отрезных станках, но и в других высокоскоростных узлах с уравновешенными массами, например в центрифуге.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гироскопический вертикальный шпиндель | 1971 |

|

SU439382A1 |

| Устройство установки шлифовального круга | 1977 |

|

SU763065A1 |

| Шпиндельный узел расточного станка | 1975 |

|

SU529013A1 |

| Дискретный инструмент для совмещенного шлифования | 2017 |

|

RU2664997C1 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| УЗЕЛ ШЛИФОВАЛЬНОГО ШПИНДЕЛЯ | 1997 |

|

RU2121914C1 |

| Станок для шлифования плоских поверхностей деталей | 1988 |

|

SU1602710A1 |

| Устройство для шлифования тел вращения типа упорных центров | 2020 |

|

RU2758791C1 |

| Шпиндельный узел | 1981 |

|

SU952550A1 |

| Опора шлифовальной бабки | 1988 |

|

SU1583270A1 |

УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ, вьтолненное в виде несущего инструмент, например шлифовальный круг, приводимого во вращение вертикального шпинделя, установленного в опорах, отлич ающее ся тем, что, с целью повышения долговечности, одна из опор вьшолнена в виде сферической головки, опирающейся на подпятник, установленный в центре тяжести вращающих масс, а вторая - в виде гнезда, поддерживающего конец шпинделя при разгоне.

Фиг.2

Авторы

Даты

1988-05-30—Публикация

1969-11-29—Подача